一种非氧化杀菌剂在超滤和反渗透中的投加应用

2022-11-30火志明

张 猛,火志明

(陕西长青能源化工有限公司,陕西宝鸡 721405)

1 概述

陕西长青能源化工有限公司年产60万t/a甲醇项目配置了脱盐水系统,设计最大处理水量为560 m3/h。该系统包含预处理、除盐、冷凝液处理,其中除盐环节以超滤+反渗透工艺为主。该系统在超滤进水前连续投加氧化杀菌剂次氯酸钠,在反渗透进水前连续投加阻垢剂和还原剂,间断性投加非氧化杀菌剂。投产以来系统运行稳定,但是随着反渗透膜性能衰减、微生物滋生以及产水阻力增大,需要增加氧化杀菌剂加药量,但后续反渗透进水余氯不能得到有效控制,膜元件容易被氧化。但是,次氯酸钠加药量过小,超滤出水余氯不能保证较好的杀菌效果,造成微生物滋生。观察数据后发现,脱盐水反渗透会产生存在生物黏泥污染,长时间运行导致反渗透一段污染物累积,一段压差增加较快,导致污染加剧[1]。此时,需要对反渗透膜进行化学清洗来保证反渗透正常运行,故有必要改造反渗透装置的加药工艺。

2 工艺流程

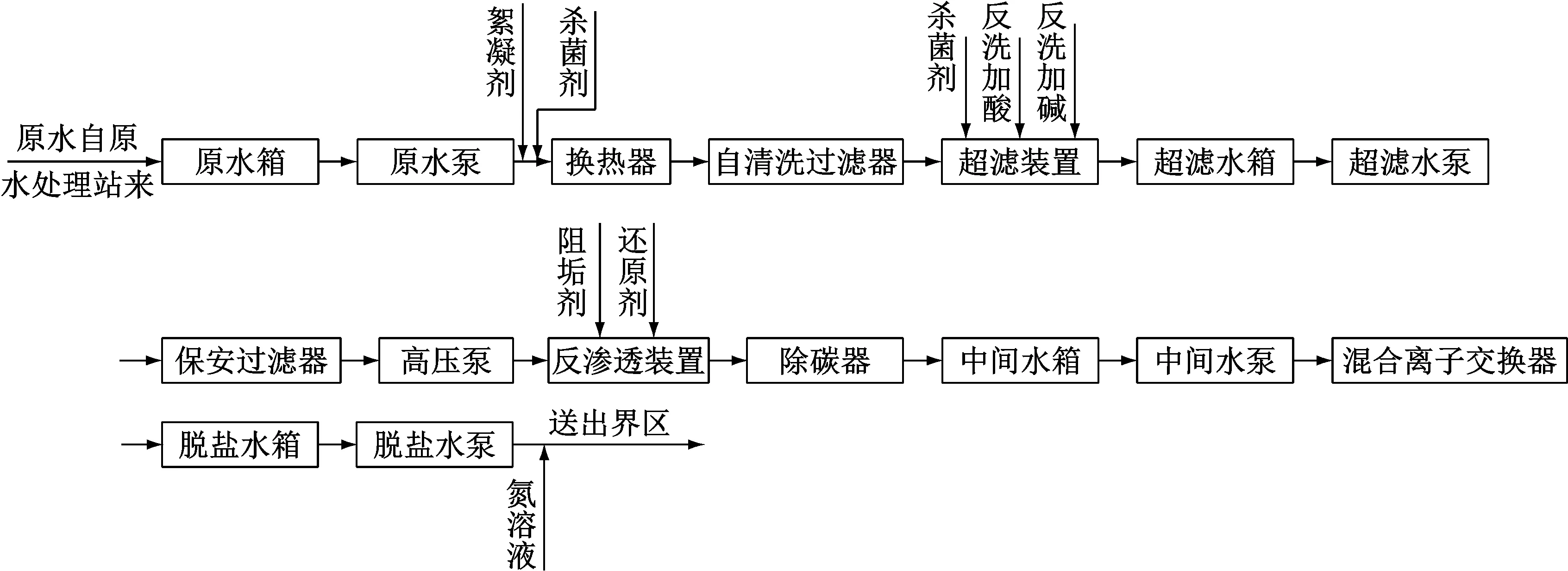

来自原水箱的新鲜水由原水泵送至换热器,然后进入自清洗过滤器过滤去除水中的悬浮物,经过超滤装置进一步降低水中的COD和浊度,使进水品质满足反渗透要求,再由反渗透装置除去水中的大部分盐分,以及除碳器除去CO2后,进入中间水箱;由中间水泵送入混合离子交换器进一步去除水中剩余的阴阳离子,合格的脱盐水进入脱盐水箱;由脱盐水泵送往锅炉和各工艺装置[2]。脱盐水工艺流程见图1。

图1 脱盐水工艺流程

3 工作机理

3.1 超滤和反渗透的工作机理

超滤是一种与膜孔径大小相关的筛分过程,以膜两侧的压力差为驱动力,以超滤膜为过滤介质。超滤膜的典型孔径为0.005~0.100 μm,截留分子量为1 000~500 000 Dal左右,对原水中有机污染物、胶体污染物、悬浮污染物、细菌和大多数病毒具有非常好的截流效果。在一定压力下,当原水流过超滤膜表面时,其表面密布的许多细小微孔只允许水及小分子物质通过而成为透过液,原水中体积大于超滤膜孔径的物质则被截留在膜的进液侧而成为浓缩液,从而实现原液的净化、分离和浓缩[3]。

反渗透(RO)技术是利用压力表差为动力的膜分离过滤技术,RO膜孔径小至纳米级,在一定的压力下,水分子可以通过RO膜,而原水中的无机盐、重金属离子、有机物、胶体、细菌、病毒等杂质无法通过RO膜,从而严格区分纯水和浓缩水[4]。投加杀菌剂的目的是抑制水中微生物及细菌的生长,避免污染超滤膜及RO膜。投加还原剂的目的是为了还原杀菌后剩余的自由氯、臭氧等物质,使其不具备氧化能力,避免膜自身材料被氧化。

3.2 氧化杀菌剂和非氧化杀菌剂的杀菌机理

氧化杀菌剂能很快地扩散到带负电的细菌表面,穿透细菌的细胞壁进入细菌内部,以强氧化作用破坏细菌赖以生存的酶系统,将核酸氧化,从而阻止细菌吸收葡萄糖,停止其新陈代谢,以达到杀菌的目的。

非氧化杀菌剂是通过改变微生物上个别基团来抑制生物活性以达到杀菌的目的。非氧化杀菌剂具有高效、广谱、低毒、药效快而持久、渗透力强、使用方便等优点。非氧化杀菌剂能使微生物的酶系统失去活性,破坏细胞壁、细胞膜或其它特殊部位,使细胞失去活性。非氧化杀菌剂可弥补氧化杀菌剂的不足[5]。

4 系统存在的问题

目前投加的杀菌剂多为含氯型氧化杀菌剂。为了达到良好的杀菌效果,RO前管道和设备水中余氯质量浓度需达到0.20~0.50 mg/L。高浓度的余氯会氧化RO膜,造成脱盐率急速下降,永久性损坏RO膜。为了防止RO膜被氧化,通常的做法是在反渗透前投加还原剂NaHSO3溶液,控制进水余氯质量浓度小于0.05 mg/L,确保RO膜不被氧化。实际生产过程中,投加还原剂NaHSO3的质量大约是理论计算值的3倍多[6]。

自投产以来,运行数据监测表明,反渗透药剂消耗量明显变大,运行期间一段压差上升较快,化学清洗频次增高。频繁化学清洗不但增加劳务成本和化学清洗药剂的费用,还会影响设备使用寿命,导致生产运行成本增高。因没有备用设备,化学清洗期间若遇到系统工况异常,则无法满足后系统用水量。

5 原因分析

检测RO进水水质,污染指数(SDI)<1.5、浊度<0.2 NTU、总铁质量浓度<0.07 mg/L,均正常。但是,COD高达5.00 mg/L,而其控制指标要求小于1.50 mg/L,说明进水中有机物含量偏大。有机物是生物细菌所需的营养物质[7]。为了保证超滤和RO氧化杀菌效果,同时保证RO膜不被氧化,此时还原剂NaHSO3的投加量远大于正常投加量,导致水中硫化物浓度高。同时,RO前管道和保安过滤器滤芯内处于封闭环境,是理想的厌氧环境。丰富的营养物质、硫化物,再加上理想的厌氧环境,给硫细菌等厌氧菌滋生提供了条件,导致RO膜产生生物污染。

6 解决方案

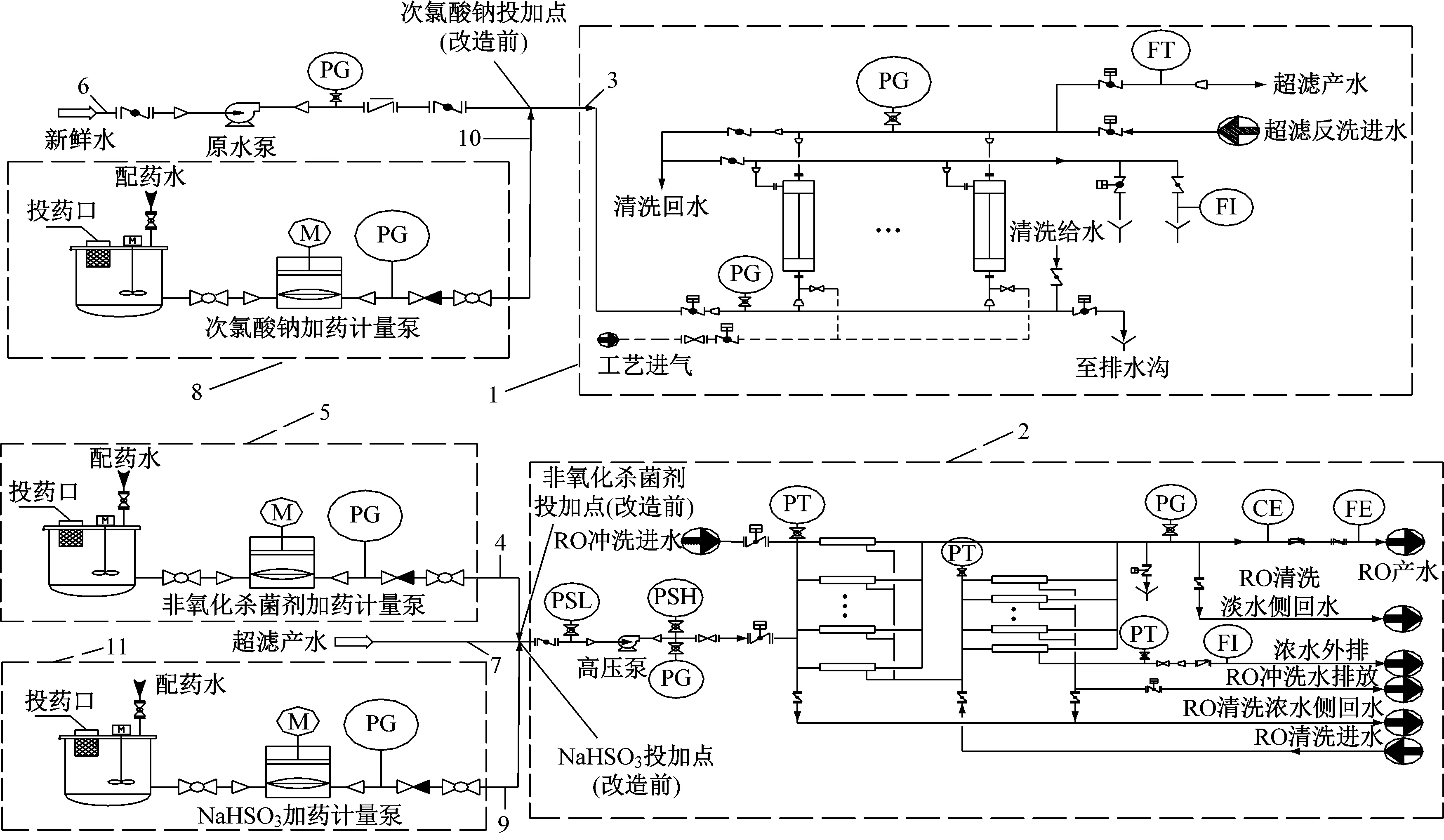

6.1 改造前,非氧化杀菌剂加药工艺系统

改造前,该系统在超滤进水前连续投加氧化杀菌剂次氯酸钠,在RO进水前连续投加阻垢剂和还原剂,间断性投加非氧化杀菌剂。改造前,非氧化杀菌剂加药工艺系统见图2。

1—超滤装置;2—RO装置;3—前端管线;4—非氧化杀菌剂投加管线;5—非氧化杀菌剂投加装置;6—新鲜水源管线;7—后端管线;8—次氯酸钠投加装置;9—NaHSO3投加管线;10—次氯酸钠投加管线;11—NaHSO3投加装置。

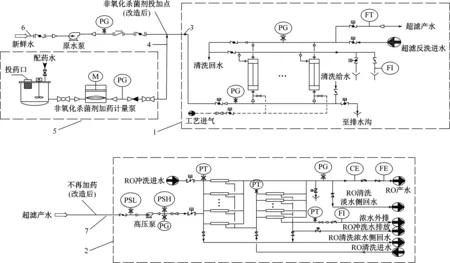

6.2 改造后,非氧化杀菌剂加药工艺系统

改造后,该系统停止加药,同时停止RO进水前间断性投加非氧化杀菌剂,而采用在超滤前连续投加非氧化杀菌剂来实现杀菌目的。改造后,非氧化杀菌剂加药工艺系统见图3。

1—超滤装置;2—RO装置;3—前端管线;4—非氧化杀菌剂投加管线;5—非氧化杀菌剂投加装置;6—新鲜水源管线;7—后端管线。

7 系统改造前后对比

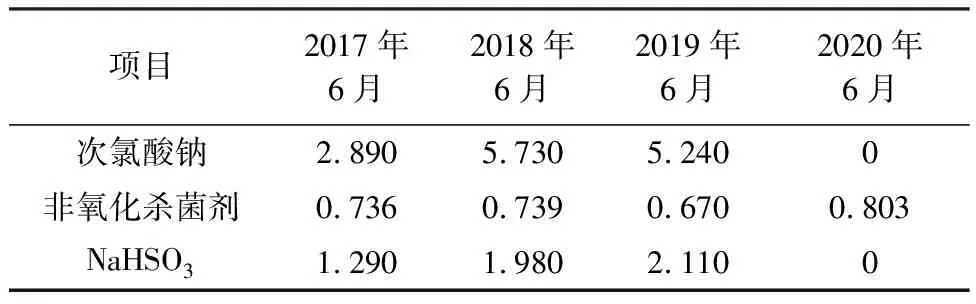

改造前后加药质量对比见表1。

表1 改造前后单月加药质量对比 t

由表1可知:2017年6月至2019年6月,脱盐水次氯酸钠年均消耗量为55.440 t,NaHSO3年均消耗量为21.520 t,非氧化杀菌剂年均消耗量为8.580 t。2020年5月,改变脱盐水系统加药方式后,NaHSO3和次氯酸钠的用量为0 t,非氧化杀菌剂年均消耗量为9.636 t。由此可见:通过改变脱盐水系统加药方式,优化了脱盐水反渗透运行工况,减少了药剂的消耗。与改造前相比,次氯酸钠年消耗量减少了55.440 t,NaHSO3年消耗量减少了21.520 t,非氧化杀菌剂年消耗量增加了1.056 t。

同时,改造前药剂消耗量明显变大,化学清洗频次(每月1次)大幅度增高,设备使用寿命大幅缩短。改变脱盐水加药方式后,化学清洗频次保持在半年1次,至今设备运行正常。

改造后,节约药剂费用为97 590元/a(NaHSO3价格为1 900元/t,次氯酸钠价格为1 300元/t,非氧化杀菌剂价格为14 500元/t),化学清洗费用节约10 000元/a(化学清洗费用为1 000元/次),故直接经济效益为107 590元/a,同时,延长了设备的使用寿命。

8 结语

通过改造超滤和反渗透运行加药工艺装置系统,显著减少了运行成本及大量人力投入,能满足实际生产需要,并产生可观的经济效益。