K2CO3和CaCO3对低温制备SiC多孔陶瓷性能的影响

2022-11-29徐德刊彭文博

徐德刊 光 亮 彭文博

(江苏久吾高科技股份有限公司,南京 211806)

0 引言

在化工、石油、冶金、电力及其它行业中,常产生高温含尘气体,随着环保排放标准的不断提高,对这些高温烟气进行气固分离提出更高的要求。由于工作温度高、气体腐蚀性强等特点,常见的布袋除尘效果差。而SiC多孔陶瓷由于耐高温、抗腐蚀、强度高、抗热震性好,在高温气固分离有广泛的应用,常见的是在空气气氛下烧结,以原位反应生成的莫来石、堇青石、SiO2等作为结合相,在低温下将SiC颗粒牢固地黏结在一起,从而获得低成本的 SiC多孔陶瓷。通过莫来石、堇青石等作为SiC的结合相,一般烧成温度在1300~1500 ℃。为了进一步降低SiC多孔陶瓷的烧成温度,有少量学者研究在更低温度下制备SiC多孔陶瓷。Li通过添加烧结助剂V2O5,在1100 ℃低温条件下制备了原位反应烧结SiC多孔陶瓷。Yang在1150 ℃以SDBS为助烧结剂在空气中制备SiC多孔陶瓷。Zhu以硅树脂为前驱体,在低于1100 ℃的温度下制备了SiC多孔陶瓷。

本文选择熔点低的K2CO3和CaCO3作为烧结助剂,K2CO3、CaCO3与SiC在空气气氛下氧化生成的SiO2在较低温度下生成低共融相,促进SiC多孔陶瓷在较低温度下烧成,从而制备出性能优异的SiC多孔陶瓷,可以用于高温气固分离。

1 实验

1.1 实验方法

以SiC(>99%)、K2CO3(>99.5%)和CaCO3(>99.5%)为原料,按照如表1所述比例进行配比称量,将原料与锆球质量比为1:1加入到辊磨罐中,辊磨混合24 h后过筛,加入质量分数为10%的酚醛树脂溶液造粒,经120 MPa干压制成55*8*7 mm的长条生坯和直径为40 mm的圆形生坯,将生坯置于电热鼓风烘箱中80 ℃固化干燥,在500 ℃排胶2 h后,在空气气氛下1050~1300 ℃保温3 h烧成。

表1 各组成配比

1.2 测试与表征

采用阿基米德排水法测定样品的孔隙率,采用深圳三思试验仪器有限公司的万能试验机(跨距为30 mm,载荷为0.5 mm/min)测试样品三点抗弯强度,采用美国热电公司的ARLVXTRA X射线衍射仪对样品物相组成进行分析表征,采用达西定律测定气体渗透率,采用场发射扫描电镜对微观形貌进行分析表征。

2 结果与讨论

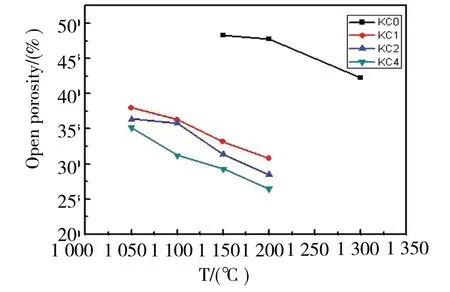

2.1 K2CO3和CaCO3添加量对抗弯强度和显气孔率影响

图1和图2分别为在空气气氛不同烧成温度下K2CO3和CaCO3添加量对SiC多孔陶瓷的抗弯强度和显气孔率的影响。由图可知,不添加K2CO3和CaCO3的样品在1300 ℃强度很低、孔隙率很高,有掉粉现象,这是由于在此烧成温度下,SiC原位氧化生成的SiO2不足以结合SiC颗粒,SiC颗粒松散堆积。随着K2CO3和CaCO3添加量的增加,K2CO3、CaCO3以及SiC表面氧化生成的SiO2在1050 ℃开始生成低熔点结合相,促进了SiC颗粒之间的结合,因此抗弯强度提高和显气孔率降低。此外,K2CO3和CaCO3在较低温度下分解释放出二氧化碳可以提高样品的孔隙率,兼具造孔作用。综上可知,当K2CO3和CaCO3添加量分别为1 wt%时,在空气气氛下1100 ℃保温3 h制备的样品综合性能较佳,抗弯强度为33.6 MPa,显气孔率为36.3%。

图1 K2CO3和CaCO3添加量对SiC多孔陶瓷抗弯强度的影响

图2 K2CO3和CaCO3添加量对SiC多孔陶瓷显气孔率的影响

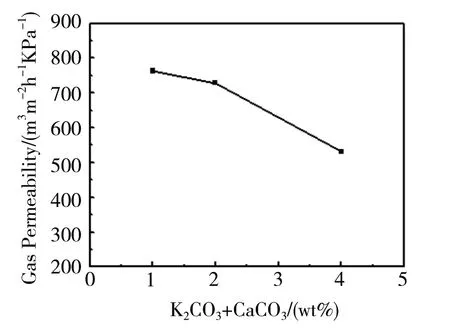

2.2 K2CO3和CaCO3添加量对气体渗透率的影响

图3为不同K2CO3和CaCO3添加量的SiC多孔陶瓷在1100 ℃烧成的气体渗透率,从图中可以看出随着K2CO3和CaCO3添加量从1wt%增加到4wt%,气体透过率逐渐降低,这是由于随着K2CO3和CaCO3添加量的增加,生成的液相越来越多(从图5中可以看出),当添加量达到4 wt%时,气体渗透率急剧降低。气体渗透率反映气体分离效果,所以K2CO3和CaCO3添加量1 wt%和2 wt%为宜。

图3 不同K2CO3和CaCO3添加量的SiC多孔陶瓷在1100 ℃烧成的气体渗透率

2.3 不同K2CO3和CaCO3添加量对物相组成的影响

图4为不同K2CO3和CaCO3添加量的SiC多孔陶瓷在1100 ℃烧结的XRD图。从图中可以看出,主晶相均为SiC和SiO2,未发现明显的第二相,这是由于K2CO3和CaCO3的添加量较少,即使产生新相也难以通过XRD识别出来,也可能新相衍射峰跟主晶相衍射峰重合。

图4 不同K2CO3和CaCO3添加量的SiC多孔陶瓷在1100 ℃烧成的XRD图

2.4 不同K2CO3和CaCO3添加量对显微结构的影响

图5为不同K2CO3和CaCO3添加量的SiC多孔陶瓷在1100 ℃烧结的SEM图。从图中可以看出,当不添加K2CO3和CaCO3时,SiC颗粒只是堆积起来,颗粒之间没有结合相,样品粉化,没有机械强度。随着K2CO3和CaCO3添加量的增加,SiC颗粒之间开始有液相生成,当K2CO3和CaCO3的总添加量为4 wt%时,生成的液相较多,这就很好地解释了气体渗透率急剧下降的原因。根据相图推测液相可能是K2CO3和CaCO3与SiC表面氧化生成的SiO2生成的三元低共融相,液相的生成加强了SiC颗粒之间的连接,从而使得SiC多孔陶瓷在1100~1200 ℃具有一定的机械性能。

图5 不同K2CO3和CaCO3添加量的SiC多孔陶瓷在1100 ℃烧成的SEM图

3 结论

通过研究了烧成温度、K2CO3和CaCO3添加量对SiC多孔陶瓷的抗弯强度、显气孔率、气体渗透率、相组成和显微结构的影响,得出如下结论:

(1)添加二元复合烧结助剂K2CO3和CaCO3与SiC在空气气氛下氧化生成的SiO2在较低温度下生成低共融相,促进SiC多孔陶瓷在1100 ℃~1200 ℃温度下烧成。

(2)当K2CO3和CaCO3添加量分别为1 wt%和1 wt%时,在空气气氛下1100 ℃保温3 h制备的样品综合性能较佳,抗弯强度为33.6 MPa,显气孔率为36.3%,气体渗透率为728 m3/(m2·h·KPa)。