新型Al-Mg-Si-RE合金的热变形行为

2022-11-29任钰鹏陈小红周洪雷梁晓飞

任钰鹏, 刘 平, 陈小红, 周洪雷, 梁晓飞

(上海理工大学 材料与化学学院, 上海 200093)

Al-Mg-Si合金是具有中等强度的高导电性铝合金,在电力传输方面有着广泛的应用[1]。Al-Mg-Si合金电缆具有良好的耐蚀性、导电性和力学性能,并且由于其良好的可加工性和使用寿命,被广泛应用于电缆材料[2]。

变形热处理工艺和合金化是提高铝基导体力学性能和导电性的重要手段。为了满足工业生产要求,需要对材料进行加工变形,如拉拔、锻造、轧制等,并且为了使材料满足某些特性,常常需要进行热加工[3]。金属在较高温度下变形时,会同时存在加工硬化和动态软化过程。动态软化分为动态回复和动态再结晶,铝是一种高层错能的金属,因为其在热变形过程中容易形成多边化的亚结构,所以其极易发生动态再结晶。材料的动态再结晶行为不仅对金属热变形的流变应力产生影响,可以有效缓解变形产生的加工硬化,还决定着材料最终加工后的组织和性能[4]。新型A1-Mg-Si-Er-Ce-Zr导电合金在时效过程中会析出Al3(Er/Ce, Zr)与MgSi两种强化相,但各自的析出温度区间不一致。A1-Mg-Si系铝合金常规的时效处理制度为单级时效处理,其峰时效处理温度根据成分的不同在150~210 ℃之间,处理时间在1~16 h之间,此时效过程主要析出MgSi强化相。文献[5-6]研究表明,A13(Sc/Er/Ce,Zr)为高温时效相,其最佳时效温度区间在300~400 ℃之间。本文通过Gleeble-3500测得新型Al-Mg-Si-RE合金在不同应变速率和变形温度下的真应力-真应变曲线,建立其本构方程,分析了热加工参数对该合金的流变应力、性能和微观组织的影响,结合热加工图得到了合金动态再结晶的临界条件,确定了最优的热加工工艺,为实际加工生产提供理论依据。

1 试验材料及方法

试验材料为4种设计成分的Al-Mg-Si-RE合金,其化学成分如表1所示。

表1 试验合金的化学成分 (质量分数,%)

将520 ℃×12 h均匀化退火后的4种Al-Mg-Si-RE-B-Zr合金进行350 ℃热轧(50%变形量),520 ℃×1 h 固溶水淬,300 ℃×0.5 h高温时效,冷轧90%变形量和170 ℃时效处理后,对其进行导电性和抗拉强度测试,结合合金微观组织形貌确定最优Mg/Si比。利用线切割将最优镁硅比合金制备成φ8 mm×12 mm的圆柱试样。使用 Gleeble-3500热模拟机进行热压缩试验。变形温度分别为 300、350、400、450 ℃,应变速率分别为 0.001、 0.01、0.1及1 s-1。设定试样的压缩变形量为50%,加热速度为 5 ℃/s,试样达到指定变形温度后保温2 min,保温结束后进行热压缩试验。压缩完成后立即对试样进行水冷,保留热压缩后的组织形貌,进行抛光处理,使用显微硬度计对试样进行10次不同位置的测试,取平均值,载荷砝码为200 g,加载时间为15 s。根据合金热压缩后热加工图确定最优Mg/Si比合金的最佳热加工工艺。

2 试验结果和分析

2.1 Mg/Si比对合金组织和性能的影响

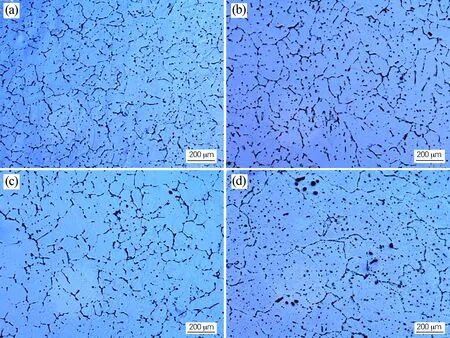

图1是Mg/Si比分别为1.1、1.4、1.6和1.8的新型铝合金的铸态显微组织。4种合金的显微组织以等轴晶为主,但都存在树枝晶。组织主要由分布在晶界处的长条相、基体内部的棒状相和颗粒相以及在α-Al枝晶处的复杂共晶相构成。从图1(a,b)可以看出,当Mg/Si为1.1和1.4时,该合金的铸态显微组织差异不大,晶粒较小。当Mg/Si比为1.1时,基体内部有较多的颗粒相,这是添加的稀土元素Ce、Er和铝合金中过剩的Si形成的颗粒第二相。从图1(c,d)可以看出,当Mg/Si比为1.6和1.8时,合金的铸态组织主要为分布不均,尺寸不一的较大晶粒。

图1 不同成分Al-Mg-Si-RE合金的铸态显微组织(a)合金1;(b)合金2;(c)合金3;(d)合金4Fig.1 As-cast microstructure of the Al-Mg-Si-RE alloys with different compositions(a) alloy 1; (b) alloy 2; (c) alloy 3; (d) alloy 4

图2(a,b)是4种合金经过热轧-固溶-高温时效-冷轧-低温时效后的性能测试结果。合金的导电率随着时效时间的增加而增加,在10 h后进入一个平稳期。固溶处理得到高浓度的过饱和固溶体,然后经过水淬会形成大量过饱和空位[7]。合金时效可以使脱溶相形成以及空位湮灭。Al-Mg-Si系合金时效过程中析出相的顺序主要是按照α(Al)→GP区→β″相→β′相→ β相序列[8]。β″相是一种与基体共格的析出相,所以当合金主要析出β″相时,合金具有良好的力学性能和导电性。当形成稳态相β时,合金Mg/Si比为1.73,但由于加入的稀土元素易与Si相结合,所以当Mg/Si比小于1.73时,合金中会存在更多的β″相。从图2(a)可以看到,当Mg/Si比为1.4时,合金导电性最高,达到了61.1%IACS,同时其强度达到了281.5 MPa。结合图1中4种铸态合金的微观形貌和图2变形退火态性能变化规律,发现当Mg/Si比为1.4时,该合金具有优良的微观结构和性能。因此后文仅以Mg/Si比为1.4的合金为研究对象。图2(c,d)是Mg/Si比为1.4的合金经热处理后产生的析出相,这种弥散分布的Al3(RE, Zr)颗粒,可以提高合金的力学性能。

图2 热轧-固溶-高温时效-冷轧-低温时效后Al-Mg-Si-RE合金的性能及析出相(a)导电率;(b)抗拉强度;(c,d)Mg/Si=1.4;(c)Al3(RE, Zr)颗粒;(d)EDS分析Fig.2 Properties and precipitated phase of the Al-Mg-Si-RE alloys after hot rolling-solution treatment-high temperature aging-cold rolling-low temperature aging(a) conductivity; (b) tensile strength; (c,d) Mg/Si=1.4; (c) Al3(RE, Zr); (d) EDS analysis

2.2 真应力-应变曲线

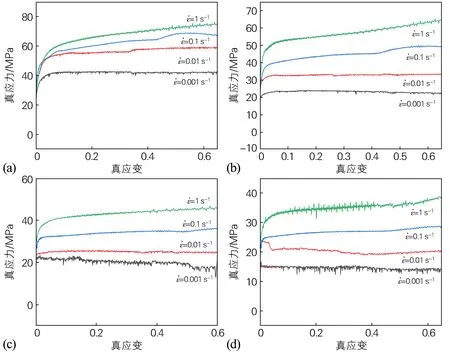

图3是Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金在相同变形温度不同应变速率下的高温压缩真应力-真应变曲线。由图3可知,在相同变形温度下,合金的流变应力都是随着应变速率的增大而增大。在变形初期,合金的应力都随着应变的增加而快速增加,这是因为变形初期产生大量的位错,此时处于加工硬化阶段。随后,随着真应变的持续增加,流变应力缓慢增加或趋于平缓,此时合金处于稳态变形阶段。在这4种变形温度下,当应变速率分别为1 s-1和0.1 s-1时,在稳态变形阶段,合金的流变应力随着应变的增加而缓慢增加,说明此时加工硬化作用始终强于动态软化的作用,这可能是因为单位时间引入位错过多的原因。当应变速率分别为0.001 s-1和0.01 s-1时,4种温度下的合金随着真应变的增加,流变应力的数值几乎不再变化,这是因为在稳态变形阶段,合金应变速率缓慢,晶体内存有更多储存能发生动态回复,动态回复过程缩短,此时加工硬化作用与动态软化作用基本互相抵消。但在变形温度为450 ℃,应变速率为0.01 s-1时,可以明显从图3(d)看到流变应力随着应变的增加而快速达到一个极值,随后随着应变的增加而降低,最后趋于平缓,这是典型的动态再结晶曲线,说明合金在较高变形温度和较低应变速率下发生了动态再结晶。

图3 Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的真应力-真应变曲线Fig.3 True stress-true strain curves of the Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr alloy(a) 300 ℃; (b) 350 ℃; (c) 400 ℃; (d) 450 ℃

2.3 本构方程

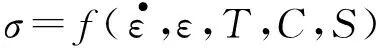

铝合金在高温变形时,流变应力的大小主要与材料成分、热加工工艺有关。根据前文研究选择了最优化学成分合金,探究实际生产过程中,热加工工艺(应变速率,变形温度)对最优化学成分合金流变应力的影响。合金的流变应力表达式为[9]:

(1)

①当应力水平较低,ασ≤0.8时,满足指数关系:

(2)

②当应力水平较高,ασ≥1.2时,满足指数关系:

(3)

(4)

式中:A、α和n为与温度无关的材料常数;A为材料的结构因子,s-1;Q为热变形激活能,J/mol;R为摩尔气体常数,J/mol。

利用描述高温流变应力的常用函数Zener-Hollomon模型对该铝合金的流变应力进行研究[12]:

(5)

(6)

(7)

用Z参数表示该函数为[13]:

(8)

因此通过上述函数,通常只要得到材料常数就可计算出不同变形条件下的高温流变应力变化。应变速率是影响合金流变应力的重要因素之一,当变形温度保持一定时,合金的流变应力随着应变速率的增加而增加。将公式(2)、(3)和(4)两边同时取对数可得:

(9)

(10)

(11)

图4 应变速率对Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金流变应力的影响Fig.4 Effect of strain rate on flow stress of the Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr alloy

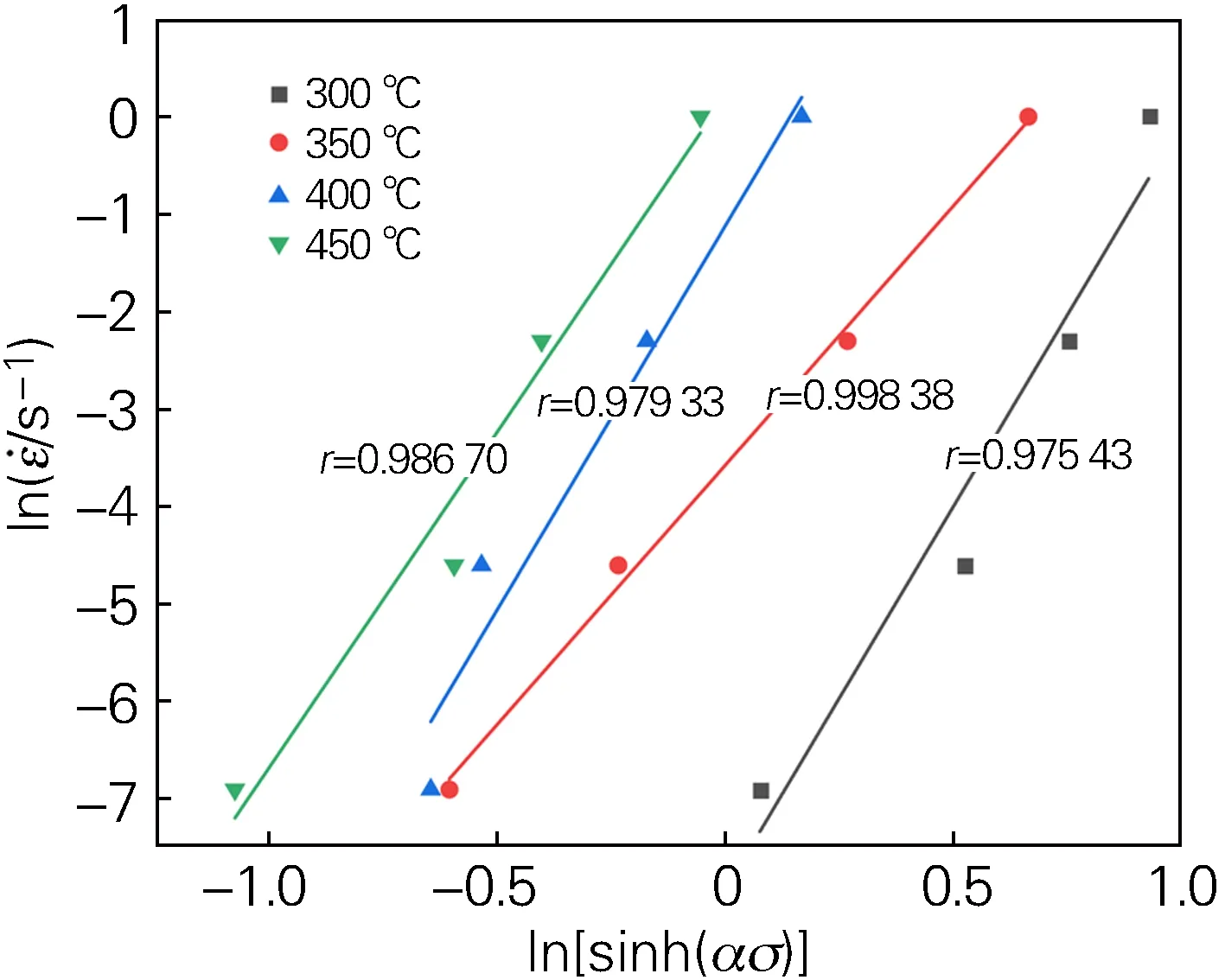

公式(9)对应的是低应力状态,选取400、450 ℃两条拟合直线斜率的平均值n1=8.423。公式(10)对应的是高应力状态,选取峰值应力较高的状态,即300、350 ℃两条拟合直线斜率的平均值β=0.1833。因而α=β/n1=0.021 77。将合金的流变应力和应变速率代入公式(11),同样对其进行一元线性回归处理,得到图5,计算斜率平均值,得到该合金的应力指数n=6.9913,且相关系数同样大于0.95,说明不同变形条件下的拟合曲线是可靠的。

图5 Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的曲线 curves of the Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr alloy

(12)

(13)

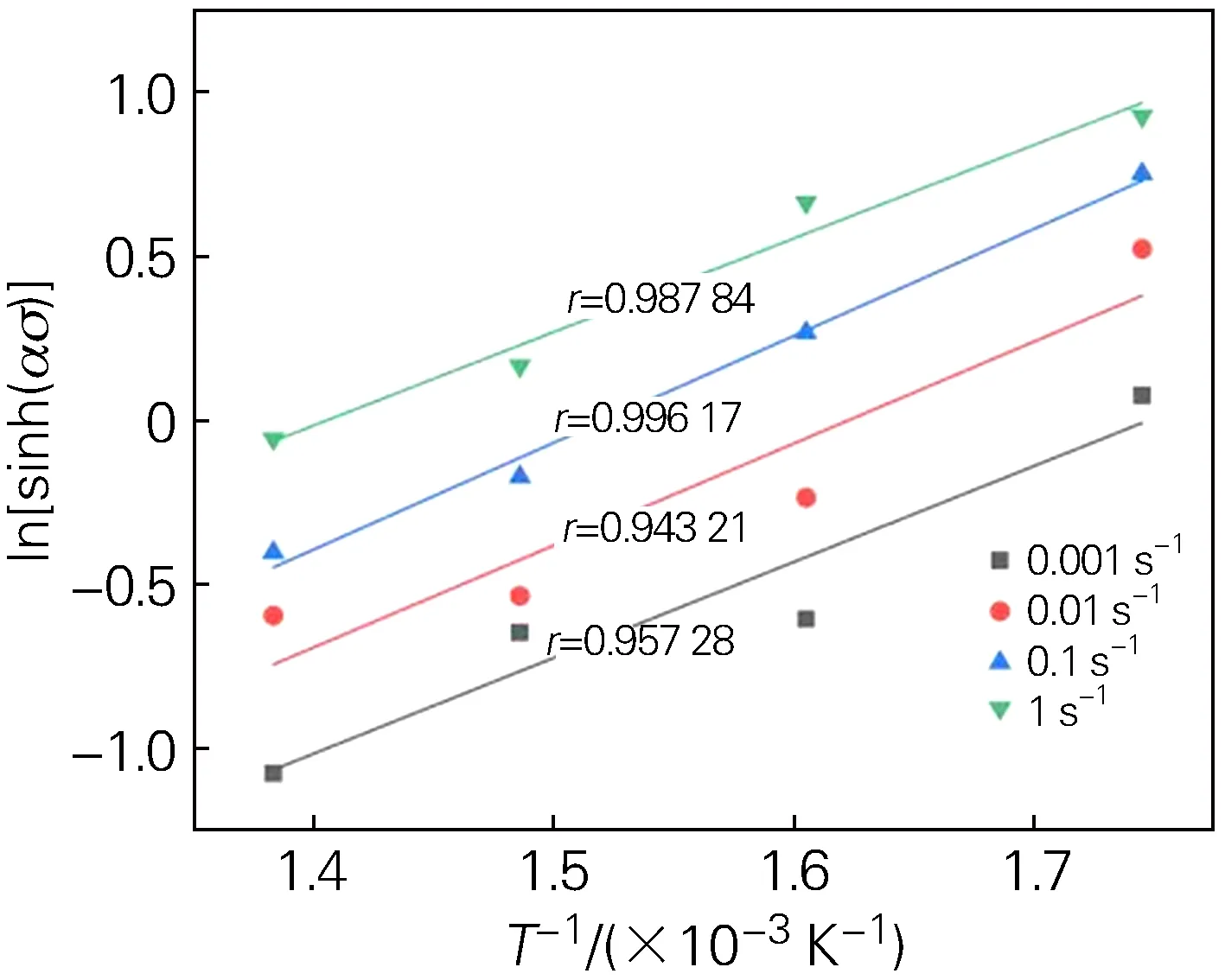

以1000/T为横坐标,lnsinh(ασ)为纵坐标,将合金的流变应力与变形温度代入公式(13)进行线性回归,得到图6。由图6可知,试验数据线性拟合较好。

图6 Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的ln[sinh(ασ)]-1000/T关系Fig.6 Relationship curves of ln[sinh(ασ)]-1000/T of the Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr alloy

图6中4条线性回归直线的斜率平均值为3.031 16,即D=Q/(1000nR)=3.031 16,将R=8.314 J/mol和n=6.9913代入,得到变形激活能Q=176.188 kJ/mol。

对式(5)取对数得到:

lnZ=lnA+nln[sinh(ασ)]

(14)

将变形激活能Q、变形温度和应变速率代入公式(5)得到不同变形条件下lnZ的数值,如表2所示。

表2 不同变形温度、应变速率下Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的lnZ值

将表2的lnZ值,以及对应的lnsinh(ασ)值利用Origin绘图,并对其进行最小二乘法线性回归,得到的关系如图7所示。由图7可知,lnZ和lnsinh(ασ)的相关系数r=0.971 76,表明这两个参数的线性相关性很高。从图7可以得到,该直线斜率为6.36,接近于前文得到的6.9913,选择n=6.36进行后续计算,从图7还可得到,截距lnA=29.622,则A=7.33×1012。

图7 Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的lnZ-ln[sinh(ασ)]关系曲线Fig.7 Relationship curve of lnZ-ln[sinh(ασ)] of the Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr alloy

将前述得到的结构因子A、应力指数n、热变形激活能Q代入式(4),得到Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金用于所有应力状态的流变应力本构方程:

(15)

或者用Z参数来表示,将数据代入式(5)和式(8)得到:

Z=7.33×1012[sinh(0.021 767σ)]6.36

(16)

(17)

将应变速率和变形温度代入公式(17),计算得到合金在不同变形条件下的真应力理论值,将理论值与试验值进行绘图比较,如图8所示。实际测试真应力与计算得到的理论值的相对误差在10%以内,说明公式(17)可以比较准确地反映所研究合金的流变应力随不同变形条件的变化情况,以便于在实际热加工过程中,预测不同热加工工艺下组织性能的变化,为热加工工艺参数的选择提供理论基础和数据。

2.4 热变形条件对组织性能的影响

图9是Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金在相同应变速率0.01 s-1下,变形温度分别为300、350、400、450 ℃时的显微组织,图10是对应的硬度值曲线。由图9可以看到,当变形温度为300 ℃和350 ℃时,合金晶粒主要以拉长的结构为主。当变形温度为400 ℃和450 ℃时,长条状晶粒减少,合金动态再结晶效果明显。硬度值随着变形温度的升高而减小,同样说明了合金内部发生了动态回复和动态再结晶。

图9 不同变形温度下Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的显微组织(应变速率0.01 s-1)Fig.9 Microstructure of the Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr alloy at different deformation temperatures (strain rate of 0.01 s-1)(a) 300 ℃; (b) 350 ℃; (c) 400 ℃; (d) 450 ℃

图10 不同变形温度下Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的硬度(应变速率0.01 s-1)Fig.10 Hardness of the Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr alloy at different deformation temperatures (strain rate of 0.01 s-1)

图11是Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr 合金在相同变形温度450 ℃下,应变速率分别为0.001、0.01、0.1、1 s-1时的显微组织,图12是其对应硬度值曲线。由图11可以看到,当变形温度为450 ℃时,合金出现了较多的再结晶等轴晶粒,当应变速率为1 s-1时,合金还存在较多的细长晶粒;大多数再结晶晶粒还未长大,这可能是因为稀土元素和Zr的添加,抑制了再结晶晶粒的进一步长大。当应变速率越小时,合金发生的动态再结晶越充分,其硬度值也更低。

图11 不同应变速率下Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的微观组织(变形温度450 ℃)Fig.11 Microstructure of the Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr alloy at different strain rates (deformation temperature of 450 ℃)(a) 0.001 s-1; (b) 0.01 s-1; (c) 0.1 s-1; (d) 1 s-1

图12 不同应变速率下Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的硬度(变形温度450 ℃)Fig.12 Hardness of the Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr alloy at different strain rates (deformation temperature of 450 ℃)

2.5 热加工图

热加工图中可以区分出热加工的安全区和不安全区,预测和优化热变形工艺参数。目前加工图已经广泛应用于铝合金、镁合金、钛合金等材料,并且通常是基于动态材料模型(DMM)来构建[14]。

动态材料模型认为热加工材料是一个非线性功率耗散器,加工过程看成是能量耗散系统。材料在加工过程中从外部吸收的能量P主要由两部分组成,分别为耗散量G和耗散协量J,并且整个耗散过程是不可逆的,耗散总功率公式为[15]:

(18)

式中:G为耗散量,主要为材料在塑性变形时消耗的能量;J为耗散协量,是内部微观组织演变消耗的能量。应变速率敏感系数m为:

(19)

(20)

将公式(20)代入式(18)和式(19),J可以表示为:

(21)

m一般位于0和1之间。通常m值是随变形条件的变化呈非线性变化。当m=0时,J=0,说明此时热加工过程中能量不发生耗散;当m=1时,J=P/2,此时耗散协量达到最大值。功率耗散系数η为J与Jmax比值,如式(22)所示:

(22)

功率耗散系数表示了合金在高温变形过程中,微观组织变化消耗的能量与总能量的比,从微观组织上说,可以反映材料发生动态软化等过程。位于η峰值区域的合金材料具有较高的热加工性能,但是要避免在非安全区域内加工,即要确定合金材料热变形的流变失稳区域。失稳判断理论模型是建立在大塑性流变和不可逆极值原理上,如式(23)所示:

(23)

将公式(21)代入式(23),得到不安全加工的失稳判据为[16]:

(24)

当其小于0时,是合金加工的不安全区,此时容易发生失稳,热加工工艺可根据耗散图和失稳图进行合理的选择。

图13是根据计算的功率耗散系数η和合金变形条件绘制出的合金耗散图。合金在压缩过程中出现了4个耗散峰值。当变形温度在300~330 ℃,应变速率在0.001 s-1附近;当变形温度在335~395 ℃,应变速率在0.01~0.1 s-1;当变形温度在442~450 ℃,应变速率在0.001 s-1和1 s-1附近都出现了耗散峰值。当功率耗散系数η大于0.6时,材料一般处于超塑性区域或者开裂区域,当功率耗散系数η小于0.3时,材料一般在不安全区域,当功率耗散系数在0.30~0.55时,合金材料一般发生再结晶行为[17]。由图13可知,在变形温度为450 ℃,应变速率为0.001 s-1时,合金的功率耗散系数η稳定在0.3以上,说明合金此时微观组织转变消耗功率较多,极大可能发生了再结晶行为。

图13 Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的功率耗散系数Fig.13 Power dissipation coefficient of the Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr alloy

图14 Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的热加工图Fig.14 Hot processing map of the Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr alloy

3 结论

1) 当Mg/Si比为1.4时,新型Al-Mg-Si-RE合金具有优异的导电性和力学性能,其导电率最大可达到61.1%IACS,抗拉强度最高可达281.5 MPa。

2) 新型Al-Mg-Si-RE合金的真应力-真应变曲线表明,流变应力随变形温度的升高、应变速率的降低而降低;流变应力随应变的增加而快速增加,达到峰值应力后,由加工硬化阶段进入稳态变形阶段,此时发生动态回复和动态再结晶。

3) Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金的热激活能Q=176.188 kJ/mol,利用Zener-Hollomon参数对该铝合金的流变应力进行研究,本构方程为:

Z=7.33×1012[sinh(0.021 767σ)]6.36

4) Al-0.56Mg-0.4Si-0.2Er-0.2Ce-0.05B-0.05Zr合金在450 ℃变形温度,0.001~0.01 s-1的应变速率下有明显的动态再结晶现象。由动态模型建立的热加工图可得到该合金适宜的变形温度为300~320 ℃,应变速率为0.001~0.015 s-1;变形温度为430~450 ℃时,应变速率为0.001或1 s-1附近。