冷变形及时效对新型β钛合金组织性能的影响

2022-11-29庄宇盛李春慧蔡文豪吕坤琪

李 健, 庄宇盛, 李春慧, 李 壮, 蔡文豪, 吕坤琪, 张 利

(沈阳航空航天大学 材料科学与工程学院, 辽宁 沈阳 110136)

近几十年来,钛合金因其具有比强度高、良好的耐腐蚀性、优良的生物相容性,已经在航空航天、海洋、生物材料、化学工业等领域广泛应用[1-2]。航天领域对其力学性能的要求是具备高抗拉强度、低密度、高疲劳强度和良好的成形性[3]。β-Ti合金是钛合金的一个重要类别。β-Ti合金具有丰富的微观结构特征、高比强度和延展性的独特结合、优异的淬透性、良好的疲劳性能和耐腐蚀性能,特别是低模量,这些优异的性能使其成为用于航空航天的候选材料[4-5]。高强度的β型钛合金通常被用于制造起落架和襟翼/缝翼轨道、厚截面航空航天部件和飞机机身部件等[6]。亚稳态β钛合金具有潜在的吸引力[7],其具有良好的韧性、强度和抗疲劳性能,且优于α和α+β钛合金[8]。

β钛合金的力学性能和热稳定性可以通过沉淀细小、均匀、弥散的α相来提高[9]。70%变形量冷轧β型Ti-2524合金在400 ℃时效时,组织中出现高密度位错且晶界上存在大量的α相沉淀[2]。Ti-6Mo-6V-5Cr-3Sn-2.5Zr的β钛合金表现出1500 MPa以上的高抗拉强度[4]。将β-Ti合金进行冷轧塑性变形,然后在不同温度下等温处理,冷变形量对其力学性能以及晶粒结晶取向会产生影响[2]。β-Ti合金在变形过程中,存在一些如位错、滑移、机械孪晶和应力诱发马氏体(SIM)形成等机制,从而提高其力学性能[10]。对β钛合金冷轧+低温/短时间时效处理,可使其具有相对较高的屈服应力(730 MPa)和较低的弹性模量(47 GPa),其微观结构由均匀分布的纳米尺寸ω相和在β基体中析出的α相组成[11]。通过时效处理可使细小的二次α相沉淀析出,产生强化作用,从而使β钛合金获得高抗拉强度[6,12]。

钼含量较高的钛合金具有较高的伸长率和抗拉强度,加入钼等合金元素提高合金强度的同时降低了其杨氏模量[13]。含钼量较高的钛合金表现出良好的淬透性,可用于制造100 mm以上的零件[6]。本文针对新型亚稳定β型钛合金(含钼量分别接近5%和8%),通过对其采用不同变形量冷轧后,在高温进行不同时间的时效处理,对其组织性能进行了研究。

1 试验材料与方法

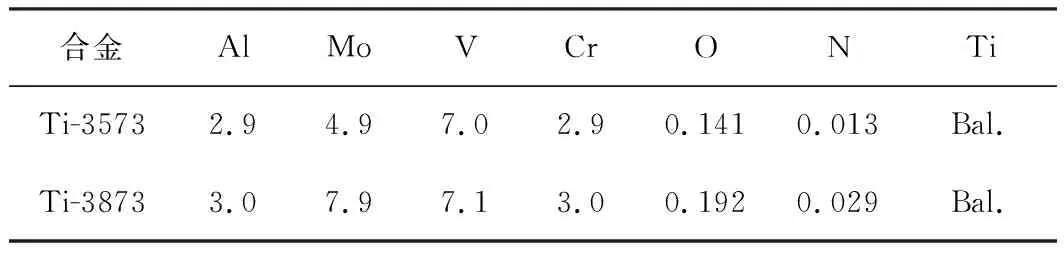

本研究所用β钛合金为Ti-3873和Ti-3573合金,其实测化学成分如表1所示。两种钛合金(厚13 mm)热轧坯料,分别使用φ180 mm冷轧机冷轧(13→9.1,13→7.8,13→6.5,变形量分别为30%、40%和50%),然后再分别线切割成30个尺寸为48 mm×10 mm×2 mm的试样,用于拉伸试验和硬度测量,沿轧制方向取样。两种新型钛合金材料通过计算测得Ti-3573以及Ti-3873合金相变温度分别为(790±5) ℃、(762±5) ℃,所以选择较高的温度进行时效处理。将试样放入箱式电阻炉中随炉升温至650 ℃分别保温3、6、9、12 h后取出空冷。试样经研磨、抛光后采用HF∶HNO3∶H2O=1∶3∶5(体积比)试剂进行腐蚀,用OLYMPUS光学显微镜观察其显微组织;取两种钛合金冷轧时效后强度最高的试样,在KYKY-2800B型扫描电镜下进行SEM组织观察,并用EM400T型透射电镜观察其位错形貌。

使用HVS-50维氏硬度计(载荷98 N)测量维氏硬度;按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》在5105-SANS微机控制电子万能试验机上进行拉伸试验。

表1 试验钛合金的实测化学成分(质量分数,%)

2 试验结果与讨论

2.1 冷轧时效后的力学性能

Ti-3573和Ti-3873合金经不同变形量冷轧和不同时间时效后的硬度平均值见图1。图1中,随着冷轧变形量的增加,β钛合金硬度增加。同30%和40%冷轧相比,经50%冷轧后,Ti-3573和Ti-3873合金的硬度分别达到了335、350 HV10。

图1 试验钛合金经冷轧+650 ℃时效后的硬度Fig.1 Hardness of the tested titanium alloys after cold rolling and aging at 650 ℃

两种合金经30%冷轧+不同时间时效后,在时效9 h时,硬度均达到最大值。Ti-3573合金的硬度峰值为390 HV10,Ti-3873合金的硬度峰值为440 HV10。经40%冷轧+不同时间时效后,两种合金硬度同样在时效9 h时均达到峰值,Ti-3573合金的硬度峰值达到321 HV10,Ti-3873合金的硬度峰值达到446 HV10,为所有试验试样的最高值。经50%冷轧+不同时间时效后,Ti-3573合金硬度在时效6 h时达到最大值(389 HV10),Ti-3873合金在时效3 h时达到最大值(416 HV10)。

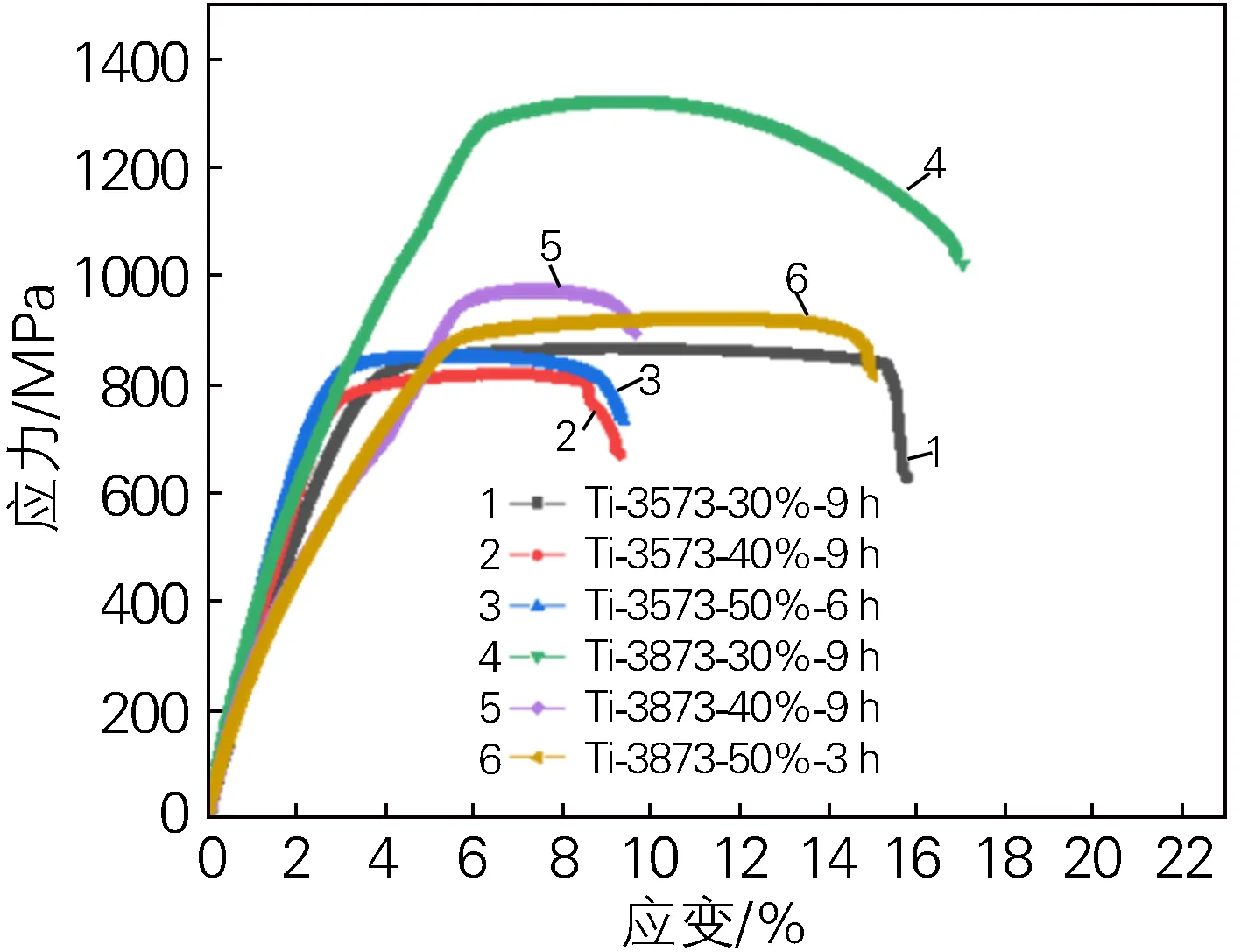

对所有试样(每组3个)进行了拉伸试验,其性能变化与图1的硬度曲线变化除了个别点存在差异以外,基本吻合,在时效不同时间后,达到峰值的时间点都是一致的,变化趋势也是一致的。两种合金经过不同变形量冷轧+650 ℃时效不同时间后,硬度达到最大值的对应试样在拉伸时的应力-应变曲线如图2所示,力学性能指标见表2。

图2中曲线均没有出现屈服平台,而且大部分曲线都延伸得较长,表明其具有较高的伸长率。表2中Ti-3573和Ti-3873合金经30%冷轧+时效9 h时,抗拉强度、屈服强度和伸长率分别达到866.61 MPa、822.61 MPa和15.79%及1324.63 MPa、1280.34 MPa和17.06%;而两种合金50%冷轧分别时效6 h和3 h时抗拉强度、屈服强度和伸长率则分别达到849.72 MPa、820.34 MPa、9.39%和920.84 MPa、825.83 MPa、15.04%。可见两种合金经30%冷轧+时效9 h时所达到的力学性能均优于经50%冷轧分别时效6 h和3 h的性能。

图2 试验钛合金经冷轧+650 ℃时效后的应力-应变曲线Fig.2 Stress-strain curves of the tested titanium alloys after cold rolling and aging at 650 ℃

表2 试验钛合金经冷轧+650 ℃时效后的拉伸性能

2.2 冷轧时效后的组织

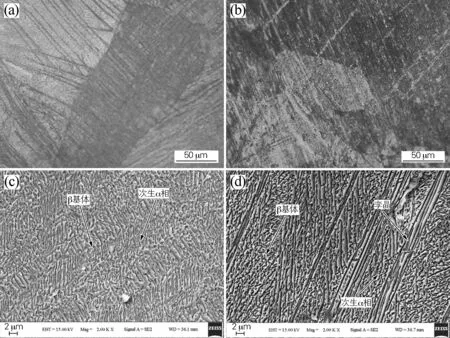

Ti-3573和Ti-3873合金30%冷轧+时效9 h的组织如图3所示。从图3(a,b)可知,Ti-3573、Ti-3873合金经30%冷轧+时效9 h后的组织为稍显拉长的β晶粒组织,Ti-3573合金中晶粒尺寸比Ti-3873的更粗大。由图3(c,d)可知,两种合金组织中均发现由于冷轧造成的大量孪晶。经过9 h时效后,在β基体上均有次生α相的析出,而Ti-3873合金中的次生α相较Ti-3573 合金的更细小,Ti-3873合金中孪晶清晰。

图3 试验钛合金经30%冷轧+650 ℃时效9 h的显微组织Fig.3 Microstructure of the tested titanium alloys after cold rolling with reduction of 30% and aging at 650 ℃ for 9 h(a,b) OM; (c,d) SEM; (a,c) Ti-3573; (b,d) Ti-3873

Ti-3573和Ti-3873合金经40%冷轧,650 ℃时效9 h时的组织如图4所示。图4(a,b)中,Ti-3573、Ti-3873合金经过40%冷轧+时效9 h后的组织β晶粒拉长明显,组织中仍可发现由于冷轧所形成的孪晶,尤以Ti-3573合金更为明显。经过9 h时效后,Ti-3873合金β晶粒基体上析出的次生α相也较Ti-3573合金的细小。图4(c,d)为Ti-3573和Ti-3873合金经40%冷轧+时效9 h的扫描电镜照片,可以看到两种钛合金由于40%的冷轧变形量较30%要大,在扫描电镜下组织中出现很多拉长的β晶粒,而变形所引起的孪晶也十分明显。冷变形后由于经过了较长时间时效,大量次生α相已经在β基体上明显析出。

图4 试验钛合金经40%冷轧+650 ℃时效9 h时的显微组织Fig.4 Microstructure of the tested titanium alloys after cold rolling with reduction of 40% and aging at 650 ℃ for 9 h(a,b) OM; (c,d) SEM; (a,c) Ti-3573; (b,d) Ti-3873

Ti-3573和Ti-3873合金经50%冷轧,分别时效 6 h 和3 h时的组织如图5所示。图5(a,b)中,两种钛合金50%冷轧时效后组织中仍可发现孪晶,Ti-3873合金β基体上析出的次生α相较Ti-3573合金的细小得多。由图5(c,d)可见,由于50%的冷轧变形量较大,除了在扫描电镜下能够发现冷变形引起的孪晶以外,β晶粒因变形而被拉长得更为明显。其中Ti-3873 合金时效3 h,同Ti-3573合金时效6 h相比,时效时间相对较短,Ti-3873合金中从β基体上析出的次生α相较Ti-3573合金的要细小很多。

图5 试验钛合金经50%冷轧+650 ℃时效的显微组织(a,b)OM;(c,d)SEM;(a,c)Ti-3573,时效6 h;(b,d)Ti-3873,时效3 hFig.5 Microstructure of the tested titanium alloys after cold rolling with reduction of 50% and aging at 650 ℃(a,b) OM; (c,d) SEM; (a,c) Ti-3573, aging for 6 h; (b,d) Ti-3873, aging for 3 h

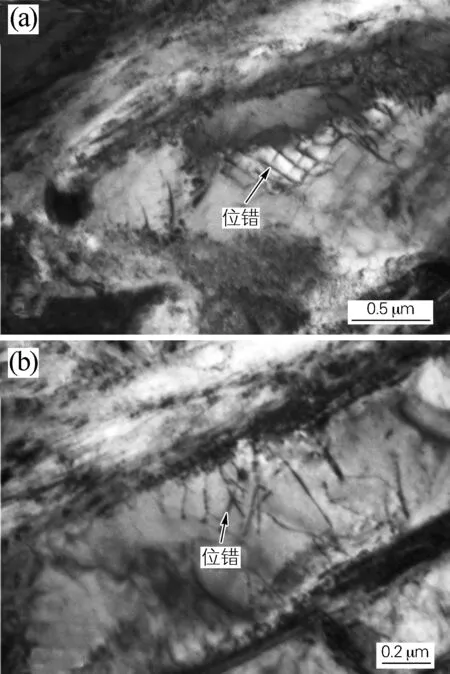

图6为Ti-3573和Ti-3873合金经50%冷轧,分别时效6 h和3 h时的透射电镜照片。在同样的变形条件下经过透射电镜观察,Ti-3573合金的β晶粒内发现有位错产生;Ti-3873合金中同样可以观察到被拉长的β晶粒内的位错,且β晶粒的亚晶粒边界由许多位错壁组成。

图6 试验钛合金经50%冷轧+650 ℃时效的TEM照片(a)Ti-3573,时效6 h;(b)Ti-3873,时效3 hFig.6 TEM micrographs of the tested titanium alloys after cold rolling with reduction of 50% and aging at 650 ℃(a) Ti-3573, aging for 6 h; (b) Ti-3873, aging for 3 h

2.3 讨论

两种β钛合金首先经过30%、40%和50%不同变形量的冷轧,随着轧制压下量的增加,β晶粒开始拉长,在β晶界以及晶粒内形成细小的亚晶粒不断增多,冷轧压下量的增加导致了晶粒细化。同时,随着轧制压下量的增加,合金的晶体缺陷,如空位和位错密度增多,位错缠结增加,导致亚晶界的形成。变形量增大了晶内储存的畸变能。冷变形造成应力诱发的α″马氏体产生[8]。在本研究的30%变形量的冷轧试验过程中,由于位错密度的增加和α″马氏体的有可能形成,合金的硬度也随着冷轧压下量的增加而增加。图1中,随着冷轧变形量由30%到50%,Ti-3573合金的硬度由272 HV10增加到335 HV10,Ti-3873合金的硬度也由319 HV10增加到350 HV10,硬度的增加归因于大量变形引起的位错保留在β相中以及α″马氏体的形成。

随着冷轧变形量的增加,冷轧试样的晶体学取向主要为α纤维织构,冷变形引起的织构演变对新相与基体之间的取向产生影响,冷变形导致出现马氏体α″相,特别是应力诱导的马氏体(SIM)α″相[4]。高密度的位错作为异类的形核位置,会促进ω相在短时间时效时的形核,随着这些异类的ω相形核位置均匀分布在β基体内,产生的纳米尺寸的沉淀也均匀分布在整个β基体内,因此可能有助于亚稳β合金的强度增加[11]。随着时效时间的延长,这些ω相的形成在后续时效过程中又得到了抑制[14]。

两种β钛合金中含有Al、Mo、V、Cr合金元素。其中Al是α相稳定元素,Mo、V、Cr是β相稳定性元素。这些合金元素具有固溶强化作用,Cr是最强的增强元素,其次是Al、Mo、V[10]。在冷轧变形过程中,β钛合金通过不同的机制发生变形,例如位错滑移、孪晶和应力诱发马氏体(SIM)形成或这些机制综合作用[15]。应力诱发马氏体(SIM)形成可以导致强度和塑性综合性能的提高。SIM转变在很大程度上取决于与合金化学成分相关的β相的稳定性[15]。β相的稳定性可以用钼当量(Moeq)来衡量。对于高于8wt%的Moeq,β相将处于亚稳态并且在施加应力下可能转变为α″相[15]。根据文献[15],Mo当量为:

Moeq=1.00[Mo]+0.28[Nb]+0.22[Ta]

+0.67[V]+1.60[Cr]+2.90[Fe]

+1.00[Al]

(1)

式中各字母表示相应元素的质量分数。

根据公式(1)计算,本研究中Ti-3573和Ti-3873合金的钼当量分别为17.13wt%和20.46wt%,远高于8wt%,因此,其在轧制变形过程中β相将会转变为α″相。文献[13]指出,在相对较高的Mo当量(即较高的β稳定性)合金中,α″相是占优势的。具有较高β相稳定性的β钛合金通过α″马氏体形成和滑移,减少孪晶活动,为变形提供空间[8]。机械孪晶(Twinning效应)和SIM转变(TRIP效应)的结合可以提高β钛合金的应变硬化能力,进而提高其均匀伸长率[10]。因此,冷轧变形量越大,新型β钛合金强度、硬度等性能越高(见图1)。

应力-应变曲线(见图2)没有显示出应力平台区或坡度的变化,表明试样在拉伸过程中,变形诱发的产物α″马氏体、β孪晶在超过屈服点后有可能形成[8]。在外应力作用下应力诱发α″马氏体很可能形成,这与本研究新型β钛合金中富含β稳定元素有关[4]。在拉伸变形过程中可能同时发生了孪晶和马氏体相变。

新型β钛合金冷变形后采用不同时间的时效处理。时效使α″马氏体不稳定化,并促使其向α相转变[9]。在冷轧后的时效过程中,次生α相在β基体上不断析出(见图3~图6)。一般情况下,应变时效往往会伴随着SIM转变,而本研究中并未发现明显的应力诱发马氏体,反之,电镜下观测到了大量的析出相。因此,可以认为性能的变化应该主要归因于固溶时效,而应变时效对性能的贡献则占次要地位。β钛合金经过冷轧变形产生了大量的晶体缺陷(见图6),Ti合金中的这些次生α相总是在β基体上的位错、晶界等缺陷处优先形核,这些位错缠结和晶界阻碍位错的运动,为α相沉淀提供了有利条件[2]。随着两种合金时效时间的增加,次生α相数量不断增多。对于30%、40%变形量冷轧的试验β钛合金在时效9 h时,硬度、强度均达到最高值(见图1、图2),而Ti-3873合金的性能优于Ti-3573合金。这是因为在亚稳β型钛合金中,随着α相的不断析出,剩余的β基体稳定性逐渐升高,其析出α相的能力也在逐渐减弱。组织中析出的α相数量及形态发生变化,在时效9 h时,析出的α相数量多(见图3、图4),性能达到最高。Ti-3873合金与Ti-3573合金相比,由于β相稳定元素含量的不同,Mo当量存在差异,导致合金中β相的稳定程度不同,在时效过程中析出的α相形态、尺寸、含量均不同,这些因素最终导致两种合金时效后力学性能的差异。经9 h 时效后,Ti-3873合金较Ti-3573合金组织中α相更细小,在β基体中分布更弥散,其强化效果更好。随时效时间的延长,合金中析出的α相含量达到一定量时便不再析出,但在650 ℃时效温度下,扩散速率依旧很高,此时α相开始长大,当α相长大到一定程度时,原先对位错的阻碍作用将会消失,甚至会产生副作用,变成了硬脆α相而降低β钛合金的塑性。因此,两种β钛合金在经过30%、40%冷轧,时效9 h时硬度、强度等性能达到峰值后开始降低。

两种β钛合金经过50%的变形量冷轧后,Ti-3573和Ti-3873合金分别时效6 h和3 h时,硬度、强度均达到最高值(见图1,表2)。β钛合金冷轧后时效处理导致细小的次生α相的沉淀,可以获得高强度。无论是次生α相尺寸的减小,还是次生α相体积分数的增加,都会提高β钛合金的强度[12]。由于轧制压下量增加,晶粒进一步碎化(见图5),晶体缺陷进一步增多(见图6)。在650 ℃时效,由于晶体缺陷相对增多,次生α相形核变得容易,并优先在位错、β晶界或β相与其它已有相(如ω相)之间的界面等位置上形核[2,9,16-17]。因此变形量越大,晶体缺陷越多,越有利于α相的沉淀。因此,经50%冷轧后,Ti-3573和Ti-3873合金分别时效6 h和3 h时性能达到最高值。Ti-3573和Ti-3873合金经30%冷轧,时效9 h时,由于时效时间相对充足,次生α相有充分时间形核,因此其峰值力学性能优于其在50%冷轧,分别时效6 h 和3 h时的性能。

3 结论

1) 随着冷轧变形量的增加,新型β钛合金的硬度、强度增加,这归因于在变形过程中产生的位错、孪晶等晶体缺陷以及可能发生的应力诱发α″马氏体转变。Ti-3873合金富含较多的β稳定元素,因此其硬度高于Ti-3573合金。

2) 新型β钛合金经过30%和40%冷轧,当650 ℃时效9 h时,硬度、强度均达到最大值,且Ti-3873合金性能高于Ti-3573合金。这是由于此时析出的次生α相数量最多、最弥散,强化效果最好。

3) Ti-3573和Ti-3873合金经50%冷轧,在650 ℃分别时效6 h和3 h时,硬度、强度等性能指标均达到最大值,且Ti-3873合金性能高于Ti-3573合金。这是由于变形量越大,晶体缺陷越多,在时效过程中次生α相在缺陷处优先形核变得容易,更容易获得此变形条件下的最佳力学性能。