CNG储气井套管检测系统及综合探头的研发

2022-11-29王仁涛史红兵

王仁涛,史红兵

安徽省特种设备检测院(安徽 合肥 230051)

0 引言

CNG地下储气井作为一种埋地高压容器,在我国使用已近30 年,因其相比储气瓶、罐等方式具有安全性强、储气量大、使用效率高、节省空间、使用成本低等特点,近年发展迅速,已成为我国CNG 加气站主要储气设备,使用率约80%[1]。但储气井套管深埋地下(最深达260 m),由于地层电化学、疲劳腐蚀等原因,会造成CNG储气井套管局部发生细微变化,比如发生变形、腐蚀、裂痕等存在极大的安全隐患[2],因而对储气井进行定期的状况检测显得至关重要。

目前国内特种设备检验单位所使用的检测手段主要为利用超声探头对储气井套管的壁厚这一单一参量进行检测[3],然而随着工业化水平的不断发展,城镇化进程的不断加快,CNG储气井的增多,仅仅通过壁厚这一参数反应CNG 储气井的建设质量和运行状态已远远不能满足定期检验和监管要求。现有超声探头对CNG 储气井套管腐蚀和裂纹的检测准确度较低。

分析研究了储气井套管的受损状况,储气井在使用过程中形成的危险环节和使用方式,便于指导储气井安全运行使用。

1 检测系统设计方案

我国储气井设计及制造的主要参照标准和文件为SY/T 6535—2002《高压气地下储气井》[4]、《关于加强地下储气井安全监察工作的通知》(质检办特〔2008〕637 号)、《质检总局关于地下储气井安全监察有关事项的公告》(2014年第42号)[5]、TSG 21—2016《固定式压力容器安全技术监察规程》[6],这些标准或规定尚未对储气井定期检验中套管的腐蚀状况及腐蚀部位的面积、形貌等具体参数加以要求说明。

目前开展储气井检验检测的技术方法主要包括超声检测法、工业内窥镜检测法、涡流检测法、漏磁检测法等。针对在用地下储气井套管的腐蚀型缺陷的检测,目前检测能力仅能实现腐蚀减薄等壁厚数值检测,无法对缺陷进行定性和定量检测,套管变形及点型缺陷尺寸检测目前还无法实现,对发现的缺陷部位和形状尺寸无法精确测量及定位。为解决上述问题,调研了国内各类储气井检测或管道内检测仪器设备,发现无可以实现上述检测需求的检测设备。因此研发设计了“CNG储气井套管检测系统及CNG 储气井套管检测用综合探头”(专利号:ZL 201821052427.6)[7],利用同时载有超声波和光学信号的CNG储气井套管检测用综合探头,实现对同一套管探测获得的声学图像与光学图像,将两种图像信息进行对比,准确采集套管受损信息。针对该检测系统的主要检测功能需求、设计制造中的关键方案、检测对象的缺陷预制、检测过程的影响因素、检测结果验证分析等方面进行详细介绍,为储气井检测或管道内检测研究人员开展类似研究和使用这种新型检测系统提供一定借鉴和参考。

2 检测系统功能需求与实现

2.1 检测系统功能需求

课题组自2013 年从事安徽省范围内的储气井检测及其相关研究工作,在大量的检测及研究过程中对储气井检测系统功能需求概括为实现预定检测功能、系统结构设计合理、检测过程可靠稳定、缺陷定位准确便于修复。

对于预定检测功能,在前期开展安徽省的储气井检测相关研究中已确定出部分储气井出现严重套管壁厚腐蚀状况,导致储气井泄露已无法继续使用,因此对于出现套管腐蚀较为严重的储气井,需进一步研究腐蚀部位的精确形貌及具体方位,便于实现对缺陷状况的确认、评估及监测。除腐蚀损伤影响外,储气井套管的轴向裂痕、周向裂痕、圆度差、面轮廓度、线轮廓度等缺陷损伤对于储气井的安全状况影响如何,这些检测功能拟采用激光探头予以实现。

对于系统结构设计,希望对现有的超声检测探头进行功能强化和完善,完善后的检测探头可以与激光探头实现组合同步检测。原有的超声检测装置要克服水下检测的密封性,检测探头装置结构设计较为复杂,选用的密封材料为普通垫圈式,经常出现密封失效,导致检测探头内浸水,影响检测结果准确性。新型检测探头拟将超声探头与激光探头集成设计,通过合理设计实现系统结构优化,检测设备体积减小,重量减轻,现场检测操作便捷。

在前期开展的储气井检测中发现,采集的检测信号易出现波动干扰,还有部分信号出现一定的强度衰减。因此尝试对信号采集传输线路进行研究发现,信号的传输线路设计和传输线路的选用材质对检测结果的影响较为明显。因此在研制新型检测系统中,拟计划对信号采集的传输线路材质和线路布局设计进行优化,实现检测过程的可靠性、稳定性。

对于缺陷准确定位和修复,当前还未有对储气井缺陷的方位定位及尝试缺陷修复的研究或报道。在前期检测研究中已发现部分储气井套管出现较为严重的减薄损伤,但对于这些减薄损伤处于套管的内壁还是外壁,减薄损伤的破坏起因如何确认,减薄损伤部位是否能实现修复,是否有减缓控制措施等,这些功能需求还需要在新检测系统中进一步研究。

2.2 检测系统功能设计与实现

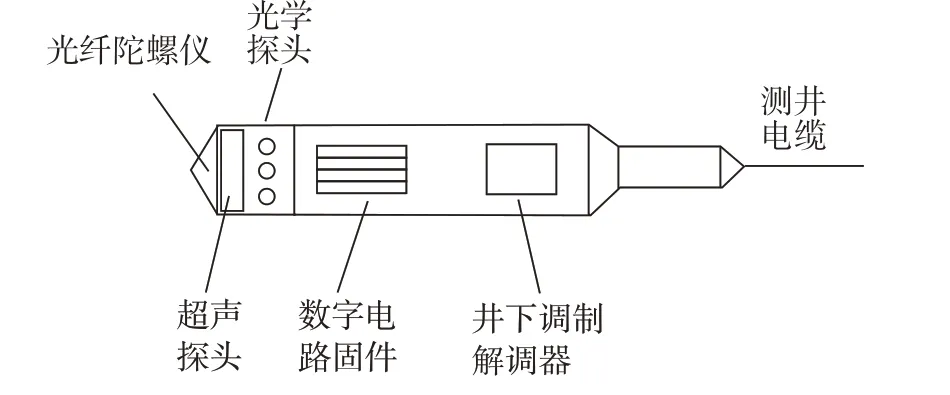

在前述功能需求的指导原则下,联合设备制造厂研制了新型的“CNG储气井套管检测系统及CNG储气井套管检测用综合探头”,检测系统的综合探头组成示意图如图1所示。

图1 综合探头组成示意图

CNG 储气井套管检测用综合探头内设置有超声模块、激光模块、数字电路固件和调制解调器,超声模块与数字电路固件、调制解调器依次连接,激光模块与调制解调器连接。超声模块优选由64 组高精度密集布置的超声探头组成,超声探头检测扫描的固定精度不小于每周800点。超声探头初步扫查出CNG储气井套管面腐蚀、坑腐蚀、轴向裂痕、周向裂痕等缺陷的形貌和分布情况。激光模块优选由16组高精度激光探头组成,激光探头由激光测距仪、反射棱镜及精密时钟控制编码器构成,通过发射器发出激光脉冲信号,经被测套管漫反射后沿原路反向再传回到接收器进行距离测量,运用精密时钟控制编码器确保同步测量每个激光脉冲横向扫描角度以及纵向扫描角度。运用激光模块可精确测量出轴向裂痕、周向裂痕等缺陷的表面形貌尺寸及凹凸性明显缺陷的轮廓面积及尺寸。

CNG储气井套管检测用综合探头采用集中模块结构,将超声模块与激光模块集中到探头舱体内,并采用高级密封脂和密封圈组合密封,解决防水性问题的同时,将综合探头的体积和重量进行了缩小,使现场检测操作更便捷,优化后的系统结构大大提升了现场检测效率,降低了检测成本及储气井检测停机时长成本。为超声模块和激光模块设置专路通道,实现各通道内电流传送和信号传输独立分路运行,并采用光纤线路材质,大大降低了采集信号衰减和信号在传输过程中的干扰波动,实现了检测过程可靠性及稳定性需求。将综合探头中设计搭载陀螺仪,结合激光检测功能,可实现对预定缺陷的精确定位,确定缺陷处于套管内壁还是外壁,定向辅助已确定缺陷的修复或采取减缓控制措施。

3 检测试验及初步试验结果

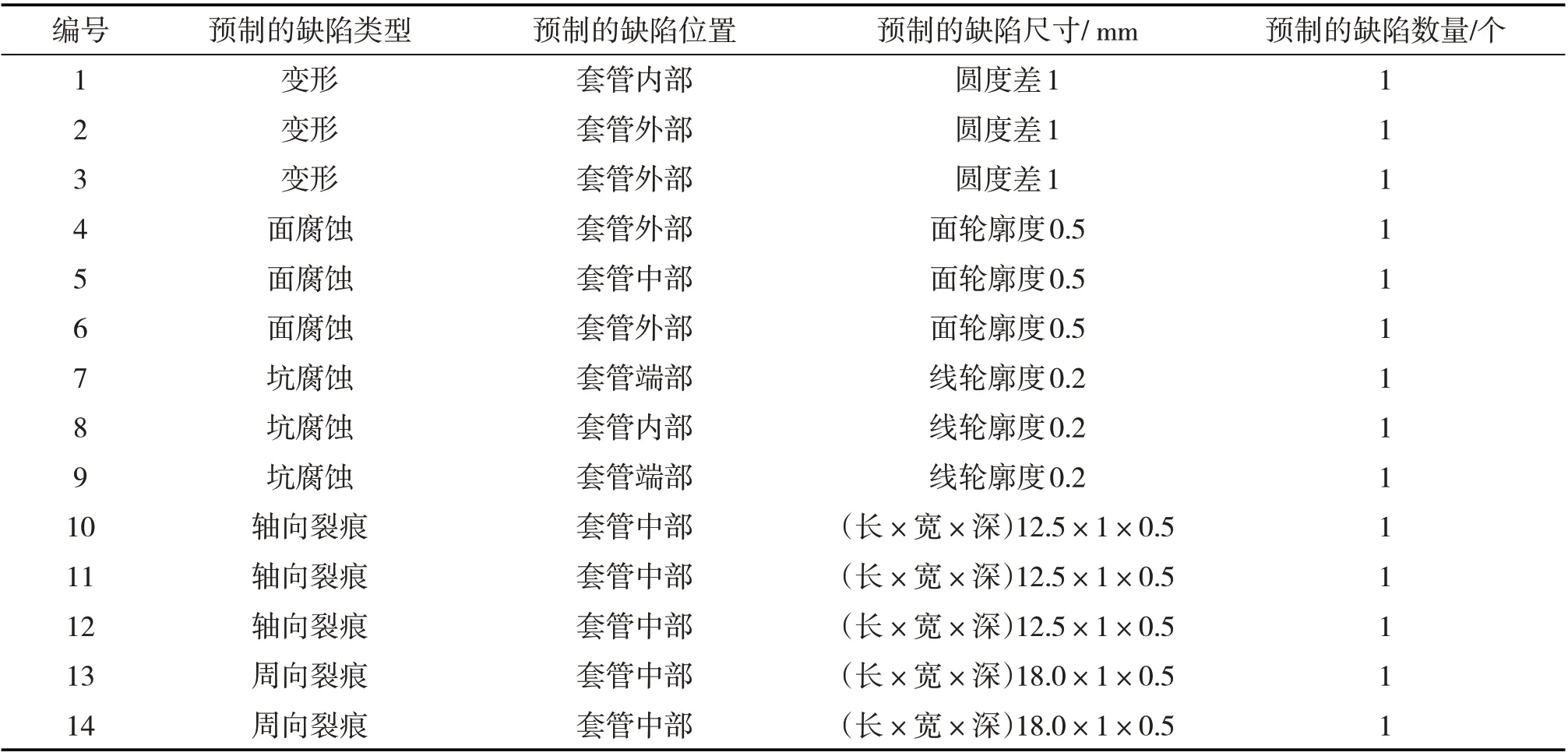

在安徽省内前期开展的储气井检测及研究过程中发现,在套管壁厚腐蚀减薄这一因素满足现有检验规程的条件下,仍然会出现储气井不明原因的泄露而导致储气井气密试验不合格的情况。因此在设计验证试验时,参考原油套管已经探测出的变形、轴向裂痕、周向裂痕、圆度差、面轮廓度、线轮廓度等影响缺陷,设计了针对储气井套管的轴向裂痕、周向裂痕、圆度差、面轮廓度、线轮廓度等特定影响缺陷。但目前这些特定影响缺陷国内还无法实现实地检测,对为了更好地探究这些缺陷的相应检测信号及研发的新型检测系统检测能力,根据现有储气井制造的套管材质及规格,分别设置了同材质同直径规格的储气井套管样管,样管预置有轴向裂痕、周向裂痕、圆度差、面轮廓度、线轮廓度等特定缺陷,样管的具体预置缺陷设计分别见表1,研制出的样管如图2所示。

图2 研制的预置缺陷样管

表1 样管中预置的缺陷类型、缺陷位置、缺陷尺寸及缺陷数量

利用CNG 储气井套管检测系统及CNG 储气井套管检测用综合探头,对样管开展检测试验,由于没有开展该类检测的经验,因此尝试对检测试验环境、检测扫查方式、检测速度等现场影响因素进行了充分地探索试验,通过在样管内注入清水作为耦合剂可以实现超声信号的采集,保证激光信号采集所受干扰最小,检测环境满足了超声信号和激光信号的同步采集需求。对于检测扫查方式进行探索得出,由下向上检测时测得检测结果最为稳定。为了同时采集获得较准确的两类检测信号,检测速度采用较低检测速度时,可保证检测结果较佳。

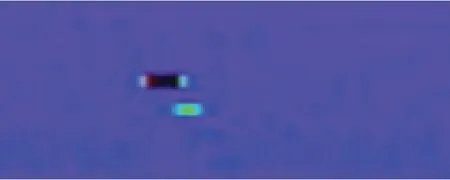

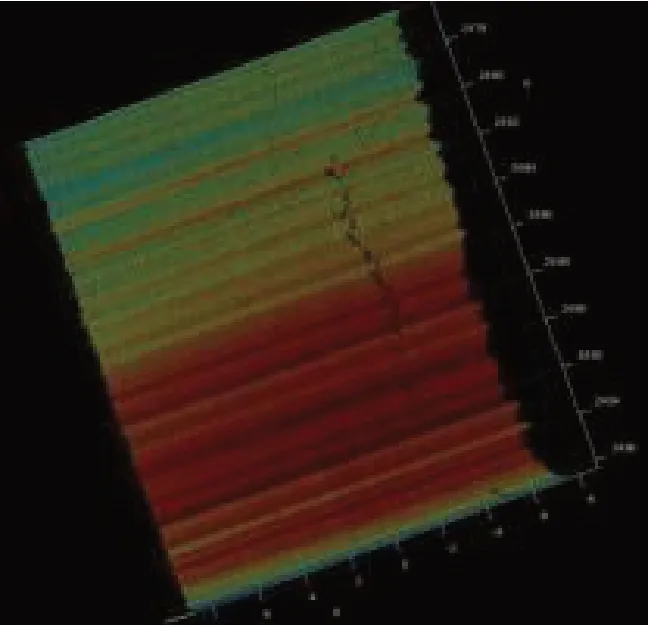

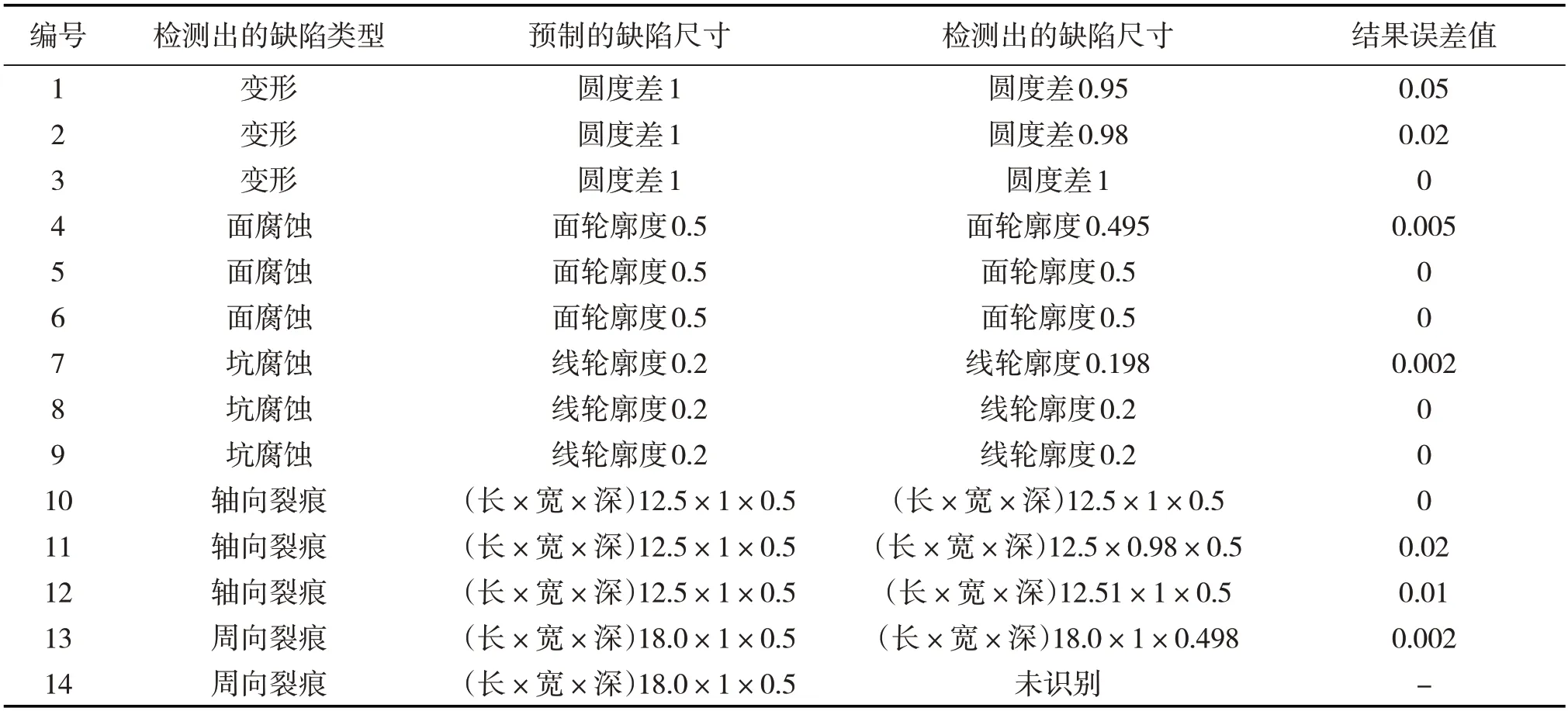

对于上述样管开展检测试验,检测结果见表2。运用激光信号通过测量圆度差的方式,检测出了样管的预置局部变形缺陷。运用激光信号准确检测得出了面轮廓度数据,结合超声信号数据综合确定出了样管的预置局部面腐蚀缺陷形貌。通过准确测量线轮廓度数据,确定出了样管的预置坑腐蚀缺陷。通过超声信号和激光信号的结合,准确测量出了轴向裂痕和周向裂痕的缺陷形貌及相应缺陷尺寸(以较难检测的轴向裂痕为例,检测展示分别如图3、图4、图5所示)。通过综合探头中搭载的陀螺仪准确采集到相应缺陷的定位信息,结合对应的激光信号进一步确定出缺陷位于套管内壁或外壁。对于预置缺陷的位置,缺陷位于样管的端部或中部,不影响缺陷的检出;对于缺陷位于样管的内部或外部,检测试验发现,对于样管内部的预置缺陷检测效果更明显。通过检测结果表2可知,除编号14的缺陷未被检测出外,其他缺陷均被检测出,缺陷检出率:13/14=93%,比已知缺陷的检测精度高。

图3 轴向裂痕(长×宽×深:12 mm×0.2 mm×0.5 mm)

图4 轴向裂痕超声检测信号

图5 轴向裂痕激光检测信号

表2 CNG储气井套管检测系统对样管的检测试验结果 /mm

通过对样管开展的检测试验,实现了对样管上已知缺陷的验证,进而验证了该套检测系统对轴向裂痕、周向裂痕、圆度差、面轮廓度、线轮廓度等缺陷的检测识别能力,以及对这些缺陷的精确定位能力。初步实现了对检测系统的重构设计,并保证了检测过程及检测结果的可靠性、稳定性。对缺陷形貌及尺寸的精确检测,对缺陷的精确定位,对典型缺陷信号进行标定,这些检测功能的实现,为研究缺陷起因发展,探寻缺陷减缓控制措施,提供了相应的研究基础。

4 检测系统研发讨论

4.1 检测功能的补充及完善

针对在用地下储气井套管腐蚀型缺陷地检测及开展检验工作中出现的新需求,在充分调研了国内各类储气井检测或管道内检测仪器设备的基础上,尝试研发设计了“CNG 储气井套管检测系统及CNG 储气井套管检测用综合探头”(专利号:ZL 201821052427.6)。针对现有超声检测设备无法对检出的减薄缺陷进行定性和定量确认的问题,尝试将能对缺陷形貌及尺寸进行精确检测的激光检测装置与超声检测装置进行组合。超声检测与激光检测的组合实现了对腐蚀减薄、缺陷形貌、缺陷尺寸的定性及定量检测,满足了现阶段对储气井各类缺陷检测的需求。针对已检出缺陷的方位定位及修复,尝试将陀螺仪装置搭载入检测系统中,辅助了缺陷的修复或指导减缓控制措施。在开展的模拟检测试验中,激光检测装置因当前制造能力所限,对于小管径储气井套管内壁检测的激光扫查面宽度仅为9 mm,对于缺陷部位需要进行多次往复扫查,方可实现缺陷部位的详细检测。在对小管径储气井开展检测时,若需兼顾检测效率,可仅在超声检测发现的可疑缺陷部位再开启激光检测功能。

4.2 对检测能力的验证及标定

为了验证研发的检测系统的检测能力,参考原油套管已经探测出的变形、轴向裂痕、周向裂痕、圆度差、面轮廓度、线轮廓度等影响缺陷,制作了储气井套管相应缺陷的样管[8],样管上预制缺陷的类型、位置、尺寸、数量等参数,根据现有储气井套管可能出现的缺陷状况进行初步设计,以便对研发的检测系统进行检测能力验证,对相应的缺陷信号进行典型信号标定。对于后续检测发现的新型缺陷,会再将相应的缺陷制作于样管上,补充验证检测系统的检测能力,对检测系统的硬件及软件做好更新和调试。

5 结论

为了提高对CNG 储气井套管腐蚀和裂纹的检测准确度,实现对套管缺陷的定性、定量、定位检测,自行研发了“CNG 储气井套管检测系统及CNG储气井套管检测用综合探头”。为了验证该检测系统的检测能力,研制了缺陷样管,开展了一系列的试验及标定工作,为后续规范开展此类检测奠定了初步基础。

1)研制的CNG 储气井套管检测系统核心部件为激光模块、超声模块、陀螺仪,可满足现阶段对套管缺陷的定性、定量、定位检测需求。

2)研制的缺陷样管包括面腐蚀、坑腐蚀、轴向裂痕、周向裂痕等缺陷,对该检测系统的检测能力进行了验证,对典型缺陷信号进行了标定。

3)通过该检测系统对预置缺陷样管的检测试验,缺陷检出率为93%,检测准确度高。

4)采用由下向上的套管检测方式,较低的检测速度,可保证检测结果较佳。