渤海某平台新增挡风墙可燃气泄漏风险分析

2022-11-29李修峰贾廷亮

李修峰,贾廷亮

中海油安全技术服务有限公司伊拉克分公司(天津 300456)

0 引言

我国渤海地区冬季寒冷,低温大风会对油气生产设备可靠性造成较大影响。渤海某平台建造时,为了冬季工艺设备防冻挡风,中层甲板和下层甲板工艺区的东侧和北侧安装有高度2.5 m 的挡风墙。为减小大风低温对生产工艺的影响,需在工艺区的东侧和北侧新增挡风墙或在原有基础上加高,加强其挡风防冻功能。

新增挡风墙会改变平台甲板的空间布局,影响海洋平台的整体安全性。董久生等[1]从系统分析和因素分析两个方面分析加装挡风墙所带来的风险;李玉田等[2]从对加装挡风墙对海洋平台通风效果的影响分析加装挡风墙的安全合理性。侍雁翔等[3]通过建立数值仿真模型分析某平台加装挡风墙后对平台气体扩散的影响程度。生产设备发生泄漏,新增挡风墙易造成泄漏气体积聚[4-6],积聚可燃气若被点燃发生火灾爆炸事故[7-11]。国内外对挡风墙对海洋平台油气生产可燃气泄漏分析定量风险评估较少,多数为定性分析。为定量评估新增挡风墙是否安全、合理,建立模型分析泄漏天然气的扩散过程[12],分析新增挡风墙对泄漏天然气扩散及消散的影响,评估新增挡风墙是否安全、合理可行。

1 数值仿真模型

该平台为导管架平台,共设5层甲板,分别是直升机甲板、上层甲板、中层甲板、下层甲板及工作甲板。其上设有透平发电机系统、原油生产处理设施、天然气生产处理设施、注水系统设施和污水处理设施等。

1.1 模型建立

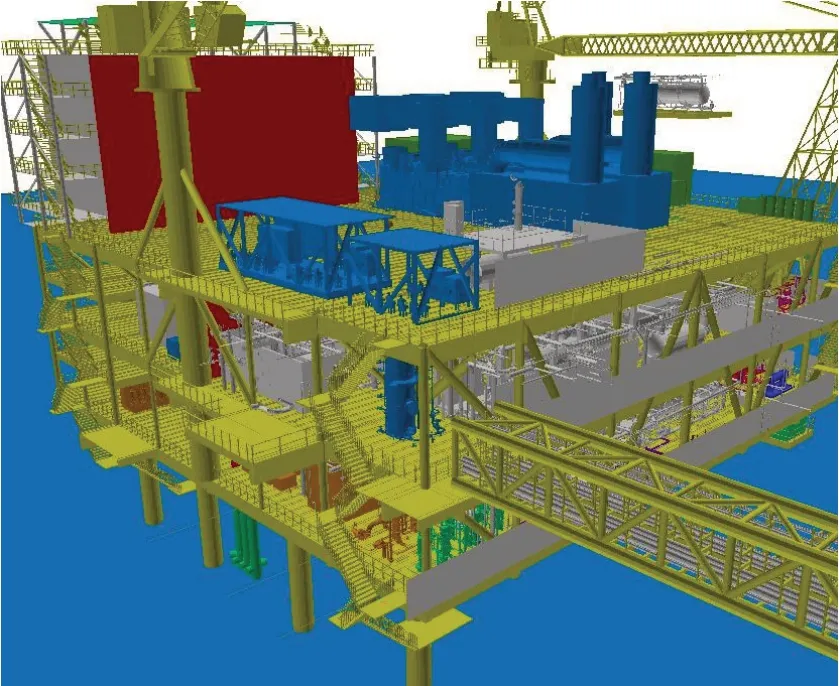

建立平台数值模型,如图1 所示。下层甲板高8 m,中层甲板高8.5 m。中层甲板和下层甲板工艺区的东侧和北侧在平台建造时安装有高2.5 m 和2.3 m的挡风墙。

图1 平台三维模型

本文重点模拟分析该平台中层甲板在新增挡风墙前和新增挡风墙后的气体扩散过程。中层甲板主要设备有燃料气涤气罐、燃料气加热橇、TEG脱水塔、火炬分液罐、高压气压缩机橇、中压气压缩机橇、低压气压缩机橇、原油缓冲罐、原油加热器、油/油换热器、二级分离器、一级分离器、低压凝析油回收泵、中压凝析油回收泵、凝析油分离器、凝析油冷却器、中压气缓冲罐、高压一级凝析油回收泵、高压二级凝析油回收泵。中层甲板在新增挡风墙前后的三维几何模型如图2所示。

图2 新增挡风墙后中层甲板几何模型

新增挡风墙主要包括中层甲板空压机和制氮空压机增加防风罩;增加中甲板西北侧和中/下层甲板东北角的挡风墙;中/下甲板北侧吊货区安装可移动式挡风墙;下甲板生活污水处理橇北侧增加挡风墙,西北角处设置推拉门;下甲板生活污水处理橇西侧增加挡风墙;新增及原有挡风墙底部缝隙增加可开启盖板。

1.2 计算域网格划分

确定计算域为160 m×160 m×60 m,约为平台尺寸的3 倍。采用分块网格划分法划分网格,总网格数目为2 023 275。中层甲板非结构体混合网格模型如图3所示。

图3 新增挡风墙后中层甲板网格模型

1.3 参数设置

该区域生产天然气相对密度0.612~0.708,高压气体压缩机(中型)2.8 kg/s,燃气洗涤器(中型)2.3 kg/s,天然气组分见表1。

表1 天然气组分

风速定义为所在海域年平均风速6.0 m/s,该平台所在海域冬季盛行北风,所在海域年平均气温为9.5 ℃,最高气温为34.0 ℃,最低气温为-21.9 ℃。

2 泄漏气体扩散过程仿真分析

2.1 风场计算

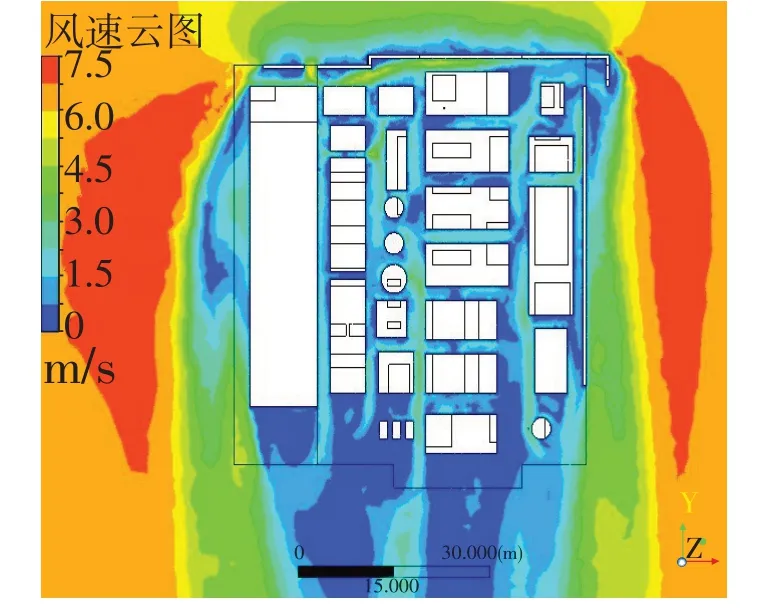

选取全年平均风速6.0 m/s为基本风况,以北向单向风速作为初始条件,计算平台所在区域风场。图4、图5分别为新增挡风墙前和新增挡风墙后中层甲板1 m高平面的风速云图。

图4 新增挡风墙前中层甲板风速云图

图5 新增挡风墙后中层甲板风速云图

受中层甲板区域挡风墙及紧密布置设备、管线影响,来风风速减小,中层甲板区域风速较小,风速约0.5~2.2 m/s,部分区域达到静风状态。由于中层甲板西北侧新增挡风墙,以及北侧原有挡风墙增高,该区域风速明显减小,风速约0.5 m/s;由于中层甲板东北角新增挡风墙,气流变向,且在东侧往后的一段区域形成风速增大区,风速约6.7~7.5 m/s。在紧邻设备的下风向区域形成回旋涡流,风速较小,空气流通效果差,泄漏可燃气易聚集。回旋涡流区因布置集中、紧凑的设备结构而形成,设备布局未改变。

2.2 新增挡风墙前后泄漏天然气扩散分析

原油、天然气和水是生产工艺流程中的主要流动介质,油气生产设备、管道、阀门、法兰接口等可能会因为腐蚀、设施质量或施工质量不达标、管线连接部位松动等原因导致油气泄漏。此外,由于人员操作失误或操作不当也可能造成油气泄漏。

中层甲板二级分离器分离出来的低压气经入口冷却器冷却到40 ℃后,进入一级压缩机入口气涤器分离液滴。低压气压缩机入口气涤器分出的气体由一级压缩机压缩到800 kPa,经出口冷却器冷却到40 ℃后,与来自一级分离器的中压气一起进入中压气压缩机出口冷却器冷却到40 ℃后进入中压气压缩机入口气涤器除去液滴。中压气压缩机入口气涤器分出的气体进入二级压缩机增压至2 000 kPa后,经中压气压缩机出口冷却器冷却到40 ℃,与来自段塞流捕集器的气相一起进入中压缓冲罐,缓冲罐分出的气相经高压一级入口冷却器冷却到40 ℃后进入高压一级压缩机入口气涤器除去液滴。高压一级入口气涤器分出的气体进入到高压一级压缩机增压至4 500 kPa后,经高压一级出口冷却器冷却到40 ℃,再进入高压二级压缩机入口气涤器分离液滴。高压二级入口气涤器分出的气体进入到高压二级压缩机增压至7 400 kPa后,经高压二级出口冷却器冷却到40 ℃,再进入高压气出口洗涤器,其中,从高压气出口气涤器出来的气体部分用于气举气,部分进入TEG脱水系统。

针对该平台的工艺条件、实际运行环境条件,以及泄漏场景的合理分布,选取高压气体压缩机中型泄漏(泄漏孔径25 mm),泄漏初始速率2.8 kg/s,泄漏持续时间10 min。高压气体压缩机进口/出口操作压力为1.4/7.5 MPa,操作温度为60/35 ℃。

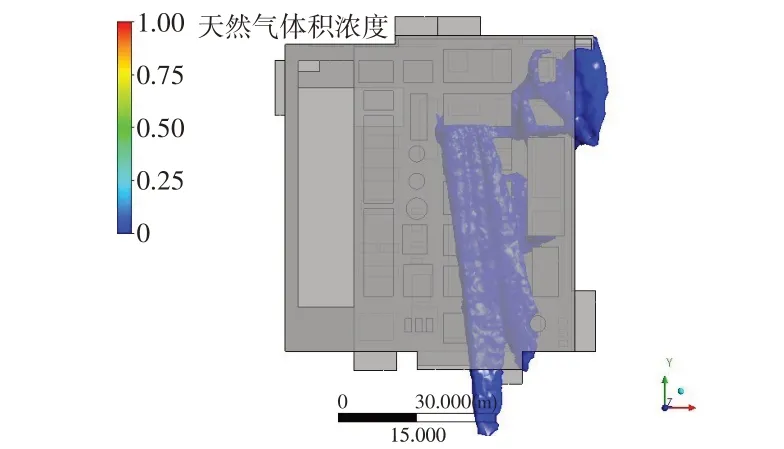

泄漏气体在风速6.0 m/s、北向来风条件下扩散,将天然气1%浓度等值面定义为气体的空间范围。图6、图7分别为新增挡风墙前、后天然气扩散范围。

图6 新增挡风墙前天然气扩散范围

图7 新增挡风墙后天然气扩散范围

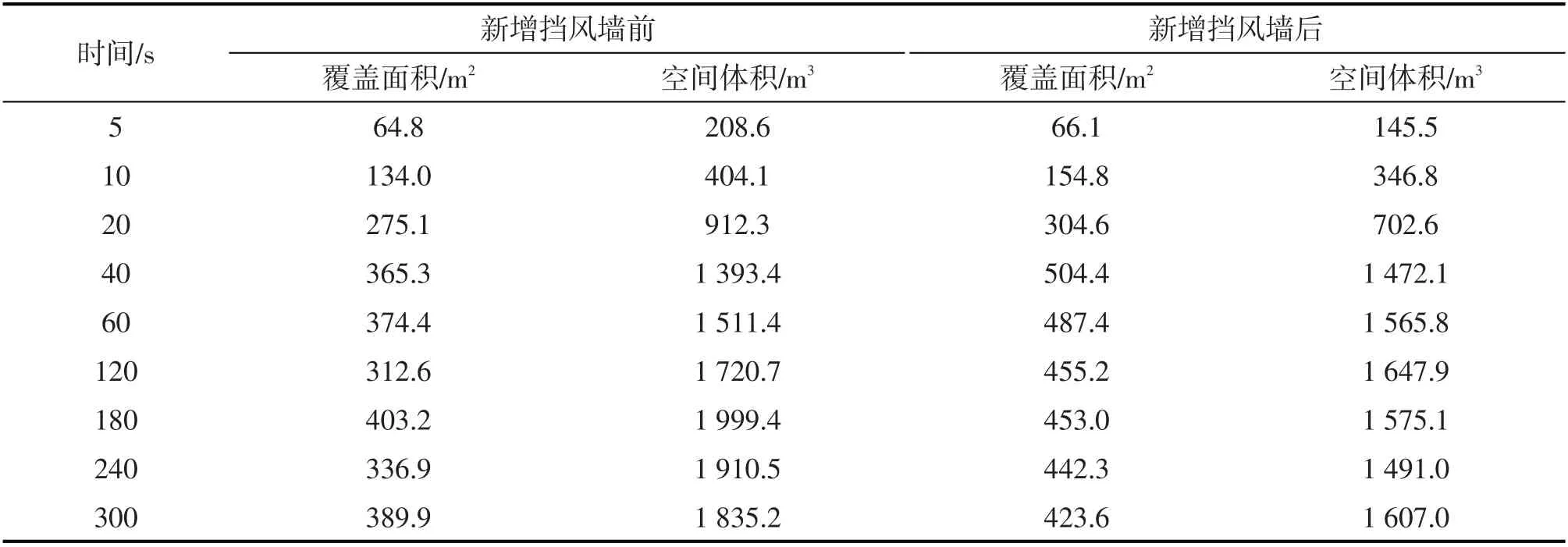

新增挡风墙前后,天然气泄漏开始后迅速向中层甲板南侧和上部扩散,覆盖面积和空间体积均在短时内迅速增大(表2)。中层甲板风场在新增挡风墙前相比新增挡风墙后对泄漏天然气影响较大,来风稀释泄漏的天然气,相同时间内,新增挡风墙后泄漏天然气的覆盖面积和空间体积均较大。新增挡风墙前,180 s气云趋于稳定,新增挡风墙后,40 s气云趋于稳定,300 s后其分布范围稳定。由于新增挡风墙的阻挡作用,新增挡风墙部位风速明显减小,所以新增挡风墙后气云在40 s就逐渐稳定,比新增挡风墙前更易稳定,不利于可燃气体扩散。稳定状态下,新增挡风墙前后可燃气云覆盖面积相差不大。

表2 新增挡风墙前后中层甲板天然气扩散对比

通过CFD 仿真计算分析,可直观呈现两种工况下平台甲板风场分布、泄漏气体的扩散过程、各区域在各时间点的泄漏气体分布及稳定状态下可燃气体积聚形态,可定量评价新增挡风墙对平台安全风险,评估新增挡风墙的合理性。

2.3 新增挡风墙前后泄漏天然气消散对比

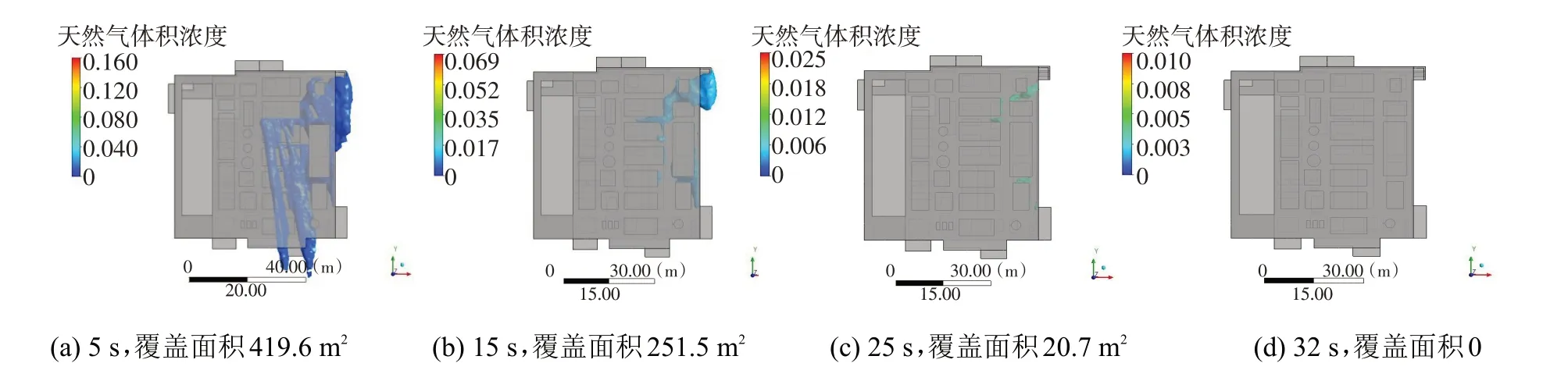

模拟泄漏停止后,在6.0 m/s 风速、北向来风条件下,大气中泄漏的天然气被稀释到1%浓度的过程。图8、图9 分别为新增挡风墙前、后泄漏天然气的消散过程。

图8 新增挡风墙前泄漏天然气的消散过程

图9 新增挡风墙后泄漏天然气的消散过程

中层甲板在天然气泄漏停止后,风场作用下,积聚的天然气迅速消散。新增挡风墙前,15 s 左右天然气覆盖面积已消散至初始时刻的50%,35 s 时刻天然气已完全消散。新增挡风墙后,天然气消散过程较慢,15 s 左右覆盖面积为初始时刻的60%,32 s时刻完全消散。总体看,新增挡风墙前后天然气完全消散所需时间相差不大,新增挡风墙对泄漏天然气消散过程的影响不大。

通过CFD仿真计算分析,可直观呈现可燃气云在各区域各时间点的分布形态及分布量,至最终消散的过程,定量评价新增挡风墙对可燃气云消散过程的影响,评估新增挡风墙的安全合理性。

3 结论

1)新增挡风墙后风速减小,但平台内部气流方向和回旋气流的分布基本无变化。

2)中层甲板在新增挡风墙后气体扩散覆盖面积略微增大,可燃气体空间体积略微减小。

3)中层甲板在天然气泄漏停止后,新增挡风墙前和新增挡风墙后天然气完全消散所需时间均为32s,新增挡风墙对泄漏天然气消散过程的影响不大。