抽油光杆早期失效原因分析

2022-11-29吕庆钢薛凯朱稿林徐蔼彦史交齐姬丙寅

吕庆钢,薛凯,朱稿林,徐蔼彦,史交齐,姬丙寅

1.中国石化西北油田分公司物资供应管理中心(新疆 轮台 841600)

2.中国石油长庆油田分公司物资供应处(物资管理部)(陕西 西安 710078)

3.西安三维应力工程技术有限公司(陕西 西安 710075)

0 引言

采油方式有多种,其中机械采油最为重要,尤其是在世界采油工程中一直占主导地位的有杆抽油[1-2]。抽油光杆是抽油杆上部一根特殊的抽油杆,主要用于连接抽油机悬绳器与井下抽油杆,由井口密封盒密封,并将地面往复动力传递给井下抽油杆[3-5]。抽油光杆服役过程中,承受拉-拉不对称循环载荷,在上冲程时裸露在大气中,下冲程时浸在井液中,同时在悬挂抽油杆柱时还要承受光杆卡子的预应力,不出油时还要承受干磨造成的高温,很容易造成失效,减小原油排量,加大作业成本,影响企业的经济效益[6-9]。因此,分析抽油光杆的失效机理及影响因素,进而在生产和使用中采取相应的改进措施,对提高抽油光杆的疲劳强度和使用寿命,实现油田的效益化开发,显得至关重要[10-14]。

失效抽油光杆样品情况如下:规格为Φ28 mm,钢级为HL,材料为30CrMoA,井下服役171 d后发生杆体断裂。通过对失效抽油光杆的宏观分析、理化性能检测和微观分析,得出该抽油光杆的失效模式和失效原因。

1 试验材料与方法

失效抽油光杆样品共计2 支,失效样品情况见表1。首先对失效抽油光杆1#和2#的杆体及断口进行宏观形貌分析。其次,在失效抽油光杆1#样品上切取Ф28 mm×15 mm 化学成分分析样品,采用直读光谱仪,按GB/T 4336—2016 标准进行化学成分分析;切取Φ10 mm棒状拉伸试验样品,采用电子万能试验机,按照GB/T 228.1—2010进行材料拉伸试验;切取纵向10 mm×10 mm×55 mm U型冲击试验样品,采用摆锤式冲击试验机,按照GB/T 229—2007标准进行冲击试验;切取Ф28 mm×15 mm硬度试验样品,采用洛氏硬度计,按照GB/T 230.1—2018 标准进行硬度试验;切取20 mm×20 mm 金相分析样品,采用金相显微镜,按照GB/T 13298—2015、GB/T 6394—2017、GB/T 10561—2005 标准分别进行金相显微组织、晶粒度、非金属夹杂物分析。最后,采用聚焦电子双束电镜对失效样品2#断口微观形貌进行SEM及能谱分析。

表1 失效样品情况

2 结果与分析

2.1 宏观形貌

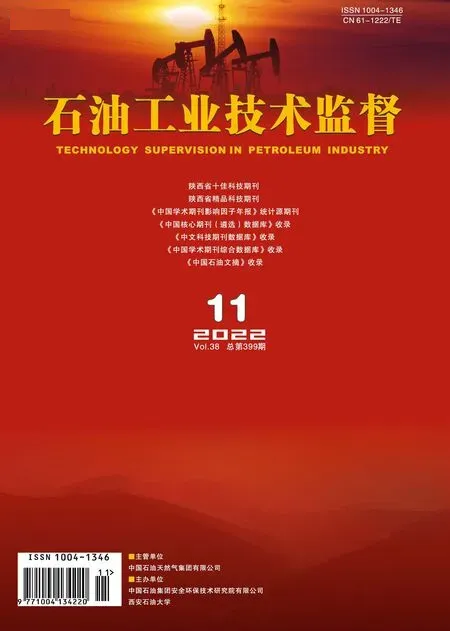

失效抽油光杆样品共计2 支(1 对),如图1 所示。从图1(a)局部放大图可见,1#失效样品断口端附近处有明显的横向机械损伤痕迹,因为1#样品运行时在光杆卡子下端,推断可能为失效后打捞的痕迹;从图1(b)局部放大图可见,2#失效样品光杆上有较多呈随机排列的锈斑,这可能是光杆上部分运行时裸露在空气中,与空气中的氧所形成的。还观察到断口边缘上有一处机械损伤痕迹,对断裂位置进行还原,如图1(c)所示,发现1#样品断口处无明显机械损伤痕迹,这说明2#样品断口处的机械损伤痕迹为失效后造成的。另外,可观察到抽油光杆无明显缩颈现象。

图1 断裂抽油光杆宏观形貌

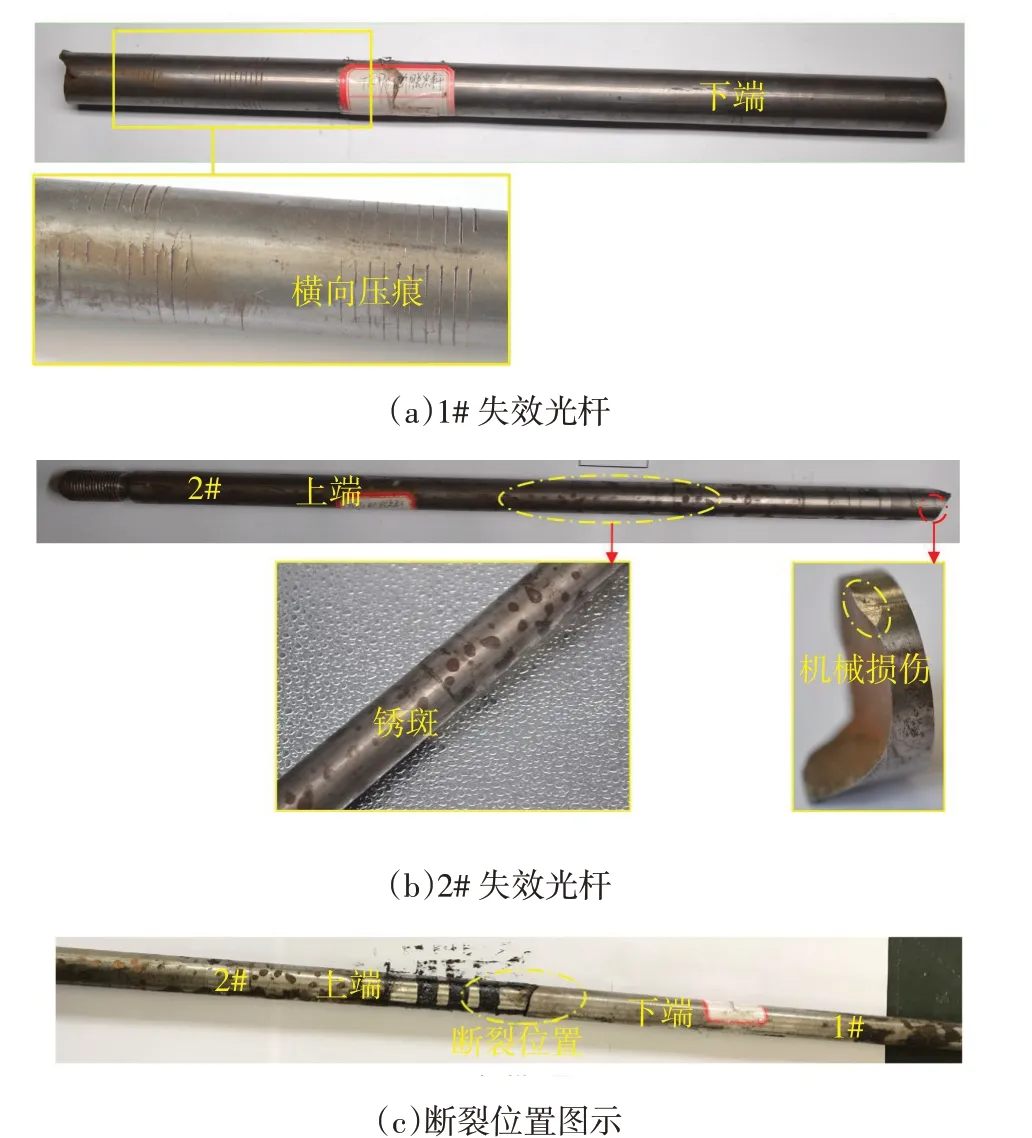

失效抽油光杆的断口宏观形貌如图2所示,断口均无明显缩颈现象,失效样品1#和2#断口表面可见典型的3个区域:裂纹源区、裂纹扩展区、瞬断区,断口表面覆盖棕黄色氧化物,瞬断区形成45°剪切唇,瞬断区环向约占外圆周长的1/2,瞬断区面积约占断口横截面的1/3,表明抽油光杆断裂时承受的载荷较大,发生断裂速度较快,符合疲劳失效断口的特征。由图2(a)还可观察到失效样品1#断口表面及圆周边缘(尤其瞬断区剪切唇)有明显的摩擦光亮部分,从图2(b)可见失效样品2#断口未发现摩擦磨损痕迹,这说明失效样品1#断口的摩擦磨损痕迹并非失效样品2#断口造成,可能是断裂失效之后打捞过程产生的。由图2(b)还可观察到失效样品2#断口的裂纹扩展区相对齐平,有许多与裂纹扩展方向垂直的贝纹线,贝纹线间距较窄。综上分析,抽油光杆失效样品宏观断口为典型的疲劳失效断口。

图2 断口宏观形貌

2.2 理化性能分析

2.2.1 化学成分分析

化学成分分析结果见表2。结果表明,抽油光杆杆体的化学成分符合SY/T 5029—2013标准要求。

表2 化学成分分析(质量分数)

2.2.2 拉伸试验

拉伸试验结果见表3。结果表明,抽油光杆杆体的强度符合SY/T 5029—2013标准要求。

表3 拉伸试验结果

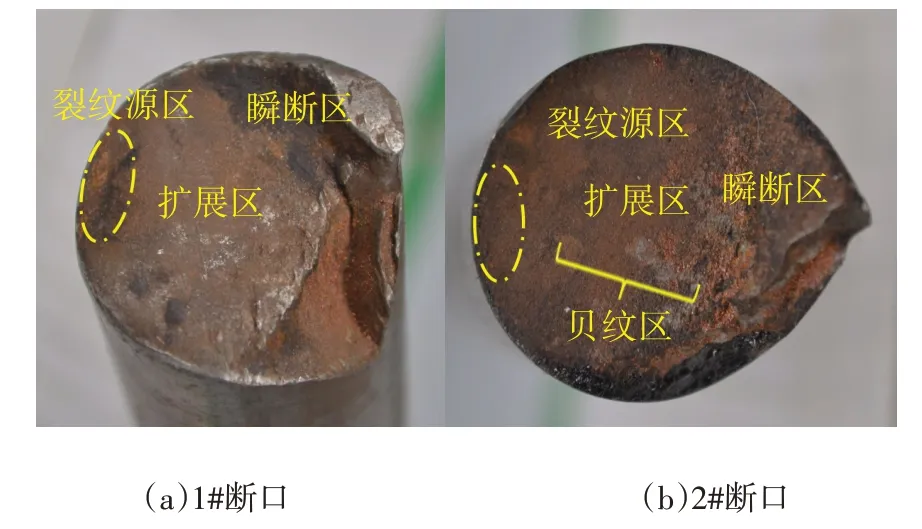

2.2.3 冲击试验

冲击试验结果见表4。结果表明,抽油光杆杆体的冲击功值符合SY/T 5029—2013标准要求。

表4 冲击试验结果

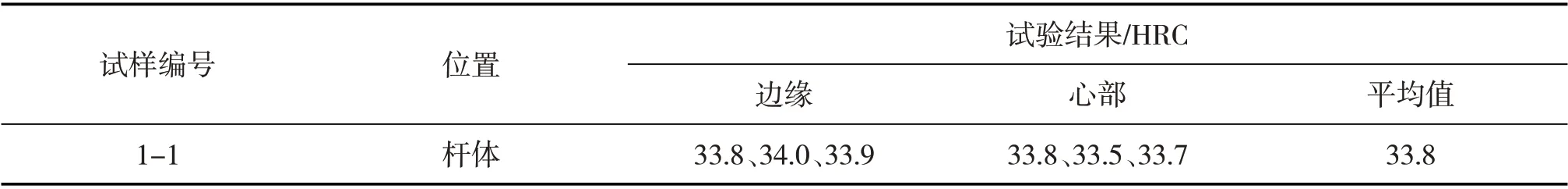

2.2.4 硬度试验

硬度测试结果见表5。结果表明,边缘和心部硬度较均匀。

表5 硬度试验结果

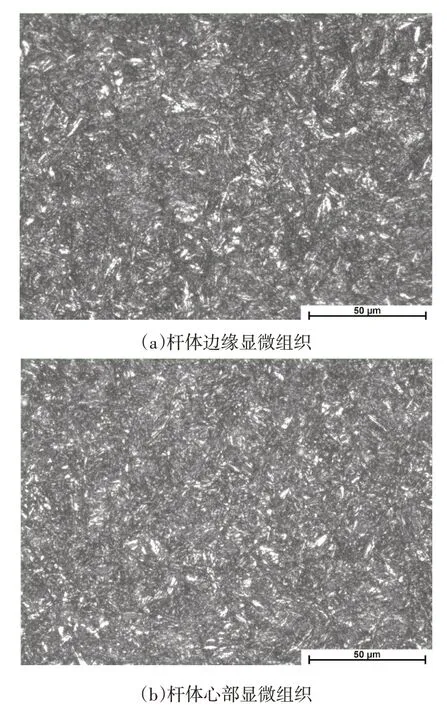

2.2.5 金相分析

金相分析结果如图3、图4和表6所示。结果表明,抽油光杆杆体边缘和心部的显微组织均为回火索氏体,较为均匀,无明显区别;晶粒度等级为9级,非金属夹杂物几乎无。

表6 非金属夹杂物评定结果

图3 断口显微组织(×500)

图4 非金属夹杂物形貌(200×)

从上述试验的理化性能结果看,未发现抽油光杆的材质性能存在异常情况,说明抽油光杆的材质正常。

2.3 微观形貌分析

为了查明引起抽油光杆失效的真正原因,对失效抽油光杆断口微观形貌进行金相及SEM分析、能谱分析。

2.3.1 微观形貌分析

1)失效样品断口微观形貌分析。失效样品2#断口微观形貌SEM 分析结果如图5 所示。由图5(a)可见断口裂纹源区边缘已明显磨平;图5(b)、(c)和(d)为裂纹扩展区形貌,可观察到:与裂纹扩展方向垂直的河流状花样,判断失效抽油光杆为解理断裂,在裂纹扩展区还观察到与裂纹扩展方向垂直的疲劳辉纹,判断失效抽油光杆为疲劳断裂;另外,断口无明显韧窝等其他韧性断口特征,判断为脆性断口。

图5 2#断口微观形貌

2)失效样品纵截面微观形貌分析。失效样品2#断口裂纹源区纵向金相分析结果如图6所示。可见在裂纹源区(光杆卡子卡槽处)存在卡槽损伤,距离断口469 μm的外表面存在1条横向微裂纹和3处卡槽损伤痕迹,微裂纹起源于光杆外表面,整体呈弯曲状,弯曲趋势与断口弯曲趋势一样,未见明显的树枝状,微裂纹尖端无明显分叉现象,长度为69 μm;卡槽损伤痕迹最长为258 μm,最深为131 μm。而在裂纹源外其他位置未发现相似的微裂纹及卡槽损伤痕迹。说明抽油光杆运行过程中除承受正常运行产生的拉-拉(不排除拉-压)交变载荷外,还承担了由于安装不正或与井口不对中产生的额外弯曲疲劳应力,光杆卡子处的应力集中作用,导致应力疲劳寿命下降,易发生应力疲劳断裂。

图6 光杆外表面裂纹源区形貌

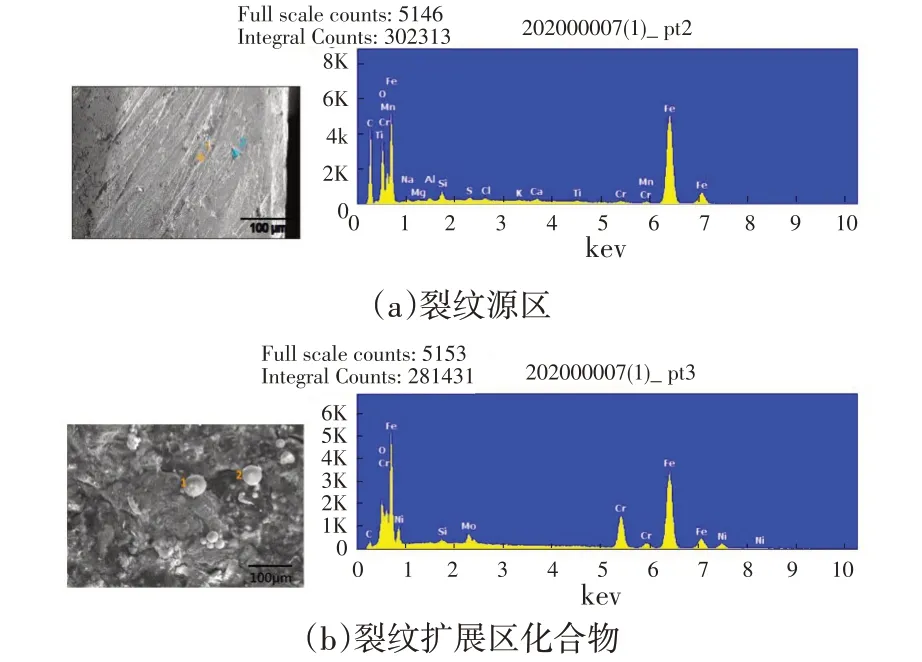

2.3.2 能谱分析

裂纹源区、裂纹扩展区化合物能谱分析结果如图7 所示。结果表明,断口裂纹源区的主要元素为Fe、C、O、Si、Cr、Mn 和S 等,裂纹扩展区化合物主要元素为Fe、Cr、O、C、Si等。

图7 能谱分析结果

3 失效原因综合分析

引起抽油光杆早期应力疲劳失效的主要来自两方面的因素:产品自身质量和现场使用因素,下面具体分析造成本次失效事故的主要原因。

3.1 产品质量因素

本次失效的抽油光杆为Φ28 mm 30CrMoA HL,由理化性能试验结果显示,失效样品的化学成分、拉伸性能和冲击性能均符合GB/T 5029—2013订货技术标准要求,洛氏硬度、显微组织、晶粒度、非金属夹杂物等试验结果也无异常,说明抽油光杆的材质正常,产品自身质量不是造成本次事故的主要原因。

3.2 现场使用因素

从失效样品的宏观形貌结果看,抽油光杆及断口无明显缩颈现象;从断口微观形貌看,断口观察到疲劳裂纹(图6),因此初步判断本次抽油光杆事故为应力疲劳引起的断裂失效事故。

从抽油光杆的受力分析来看,其主要用于连接抽油机悬绳器与井下抽油杆,由井口密封盒密封,并将地面往复动力传递给井下抽油杆。抽油光杆服役过程中,主要承受拉-拉(不排除拉-压)交变循环载荷,同时还要承受悬挂抽油杆柱光杆卡子的预拉应力,深抽井运行时产生的额外横向振动载荷、弯曲载荷等,具有应力疲劳的载荷条件。

从抽油光杆的失效位置分析,断口恰好位于光杆卡子下接头端部对应的截面位置,抽油光杆在上下往复运行过程中,该位置是应力集中的部位,易发生应力疲劳断裂。

从载荷频次分析,本次失效的抽油光杆入井时为新杆,服役时间171 d,按本井工作制度(冲次5次/min)估算的拉-拉应力频次虽然达到1.231 2×106次,但远未到达抽油光杆额定疲劳寿命107次(约为1 388 d),所以本次失效应为非正常的早期应力疲劳失效。

其次,根据有关文献研究结论显示,对于深抽井,杆泵系统在运行过程中,由于稠油的阻滞作用明显,经常发生因卡滞而形成的横向振动,这种振动载荷虽然不高,但载荷频次较高,对疲劳寿命而言,相当于增加了交变载荷的频次。本次事故虽然处于正常的载荷频次,但如果考虑到这种振动产生的额外载荷频次,显然对失效样品的疲劳寿命有降低作用。

综上,本次事故的主要原因是,失效样品运行过程中,除承受正常运行产生的拉-拉疲劳载荷外,还承受额外弯曲疲劳载荷(由安装不正或与井口不对中产生)、高频横向振动载荷(深抽井、稠油阻滞作用引起的)以及光杆卡子处的应力集中作用,导致应力疲劳寿命下降,从而引起疲劳断裂失效。

4 结论及建议

1)通过试验分析,失效样品的化学成分、拉伸性能和冲击性能均符合订货技术标准GB/T 5029—2013 的要求,洛氏硬度、显微组织、晶粒度、非金属夹杂物等试验结果未发现异常。

2)经综合分析,本次抽油光杆断裂失效事故的直接原因是由早期应力疲劳断裂引起。造成抽油光杆早期应力疲劳失效的主要原因是:失效样品运行过程中,除承受正常运行产生的拉-拉疲劳载荷外,还承受额外弯曲疲劳载荷(由安装不正或与井口不对中产生)、高频横向振动载荷(深抽井、稠油阻滞作用引起的)以及光杆卡子处的应力集中作用,导致应力疲劳寿命下降,从而引起疲劳断裂失效。

3)因抽油光杆疲劳寿命与安装对中效果有关,建议安装时改进井口对中方式。为减少光杆卡子处应力集中,建议引进新技术,如采用新型光杆卡子等。