斜弯组合梁桥关键施工阶段负弯矩区力学性能研究

2022-11-29应黄诚彭卫兵

唐 翔,应黄诚,彭卫兵

(1.杭州市交通规划设计研究院有限公司,浙江 杭州 310012;2.浙江工业大学 土木工程学院,浙江 杭州 310023)

为探究斜弯桥及相应钢混组合梁桥的力学性能,国内外学者采用包括理论、现场试验及数值分析等方法进行研究。耿传鹏等[1]、Gupta等[2]和Shamsabadi等[3]通过建立斜弯桥模型,以斜交角及曲率半径为因素,研究分析斜弯桥的挠曲效应和抗震性能。魏燕玲[4]和王景全等[5]根据现场监测数据分析钢混组合梁的不同施工阶段。Liu等[6-7]研究了钢混组合梁对于空间任意弯曲情况下的非线性时变分析的数值公式,并得出收缩徐变效应会影响曲线组合梁桥的长期性能。樊建生等[8-9]研究混凝土收缩徐变、开裂对长期受力性能的影响,表明在正弯矩段混凝土变形将达到初始弹性变形的2.5倍,提出采用预制板可以有效降低混凝土收缩徐变效应引起的不利拉应力。

目前,国内外学者主要从数值分析的角度研究了组合梁负弯矩区的混凝土抗裂性能,实际开展的斜弯组合梁现场有效试验数据相对匮乏。笔者依托实际工程案例,通过负弯矩区应力和变形监测,探究应力以及空间力学性能变化,为有效提升斜弯组合梁桥负弯矩混凝土抗裂性能提供理论和数据支持。

1 工程概况

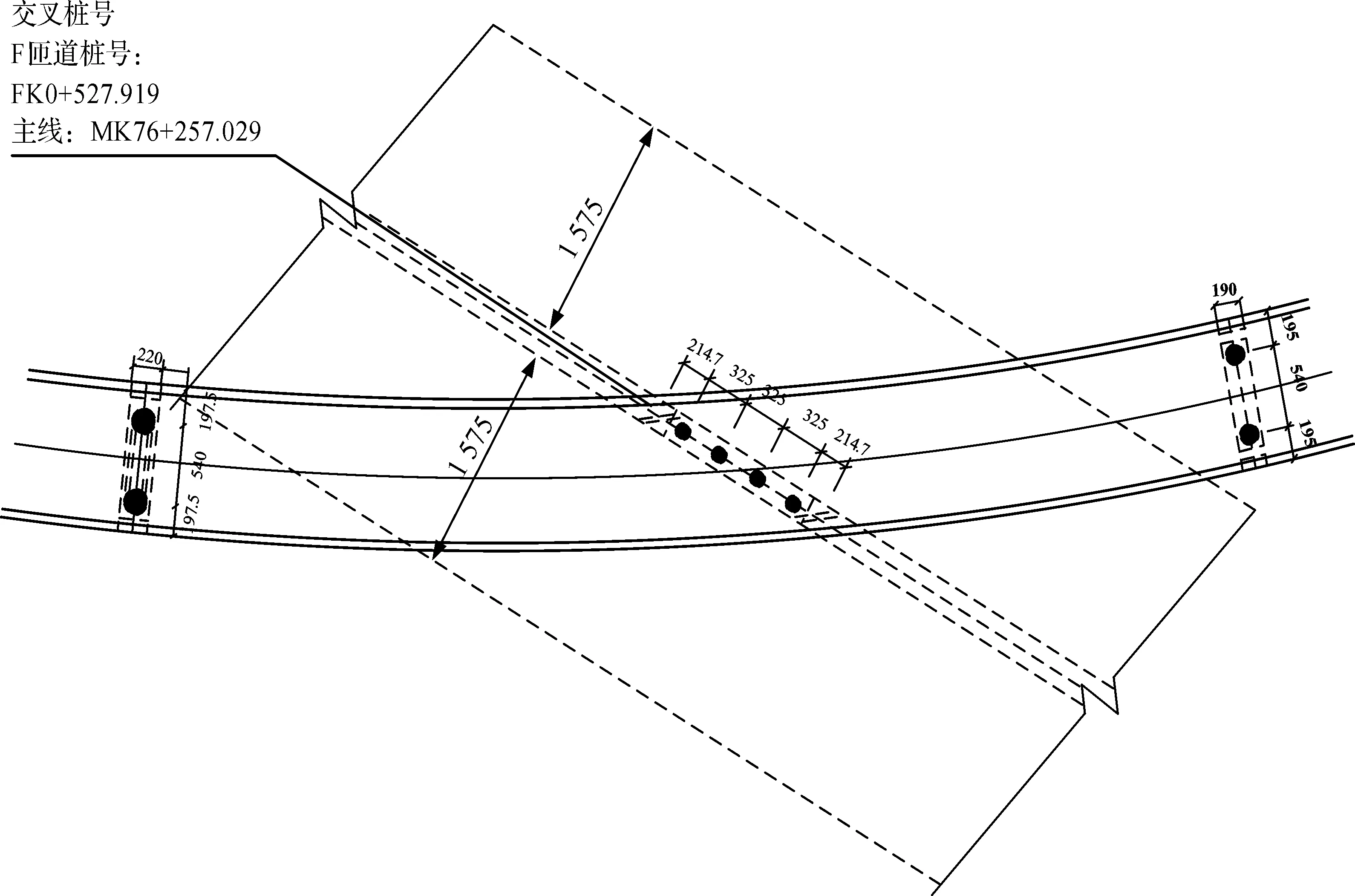

依托工程为一座两跨的斜弯钢混组合梁桥,位于杭州绕城西复线的汪家埠枢纽F匝道,桥长85 m,跨径布置为(45+40) m,桥面横坡4%。钢混组合梁上跨杭州绕城高速主线,受高速中间分隔带宽度限制,中墩错孔布置。F匝道2号桥平面图如图1所示,标准断面图如图2所示。

图1 F匝道2号桥平面图(单位:cm)Fig.1 Floor plan of No.2 bridge on F ramp (unit: cm)

图2 F匝道2号桥标准断面图(单位:mm)Fig.2 Standard sectional drawing of No.2 bridge on F ramp (unit: mm)

2 有限元模型的建立

2.1 有限元参数设置

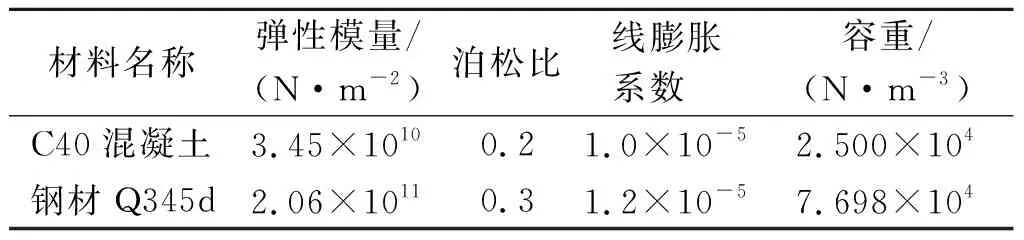

笔者案例桥模型单元类型均选择梁单元,钢箱部分采用Q345d低合金高强度钢,混凝土桥面板采用C40混凝土,以Midas的弹塑性模型为本构,并根据规范对混凝土设置了时间依存特性,可充分考虑其收缩徐变特性。各材料参数设置如表1所示。

表1 材料参数表

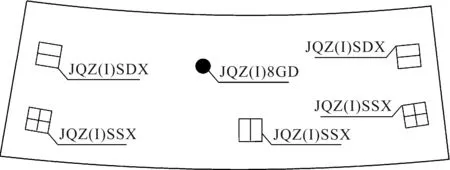

根据设计图纸,模型共设置了6个球型支座,支座型号和约束方向如图3所示。

图3 支座布置图Fig.3 Support layout

用弹性连接的方式模拟主梁单元与支座节点的连接,分别按照约束方向设定相应的刚度,如表2所示。

表2 支座弹性连接刚度

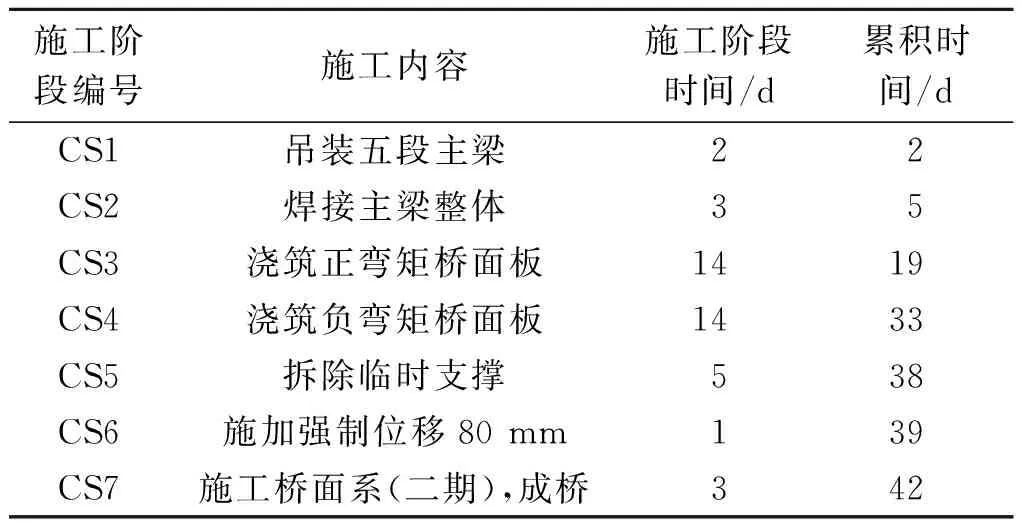

全桥施工共分为7个阶段,如表3所示。

表3 全桥施工阶段划分

2.2 施工阶段应力分析

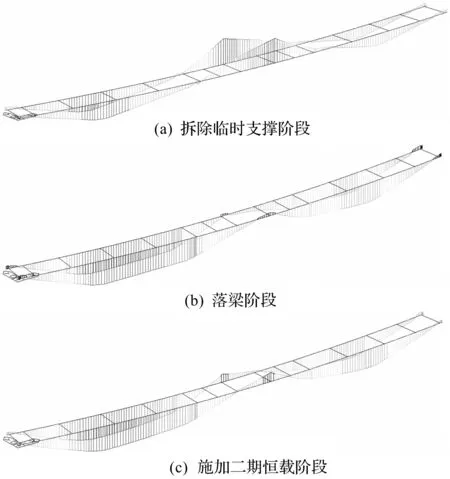

因为施工过程中,在中墩顶部设置了临时支座,并于完成相关施工工况后进行了拆除,所以施工过程中该处的应力变化较大。将拆除临时支撑阶段、落梁阶段及施加二期恒载阶段作为关键施工阶段,研究中墩顶部位于负弯矩区段的应力变化。

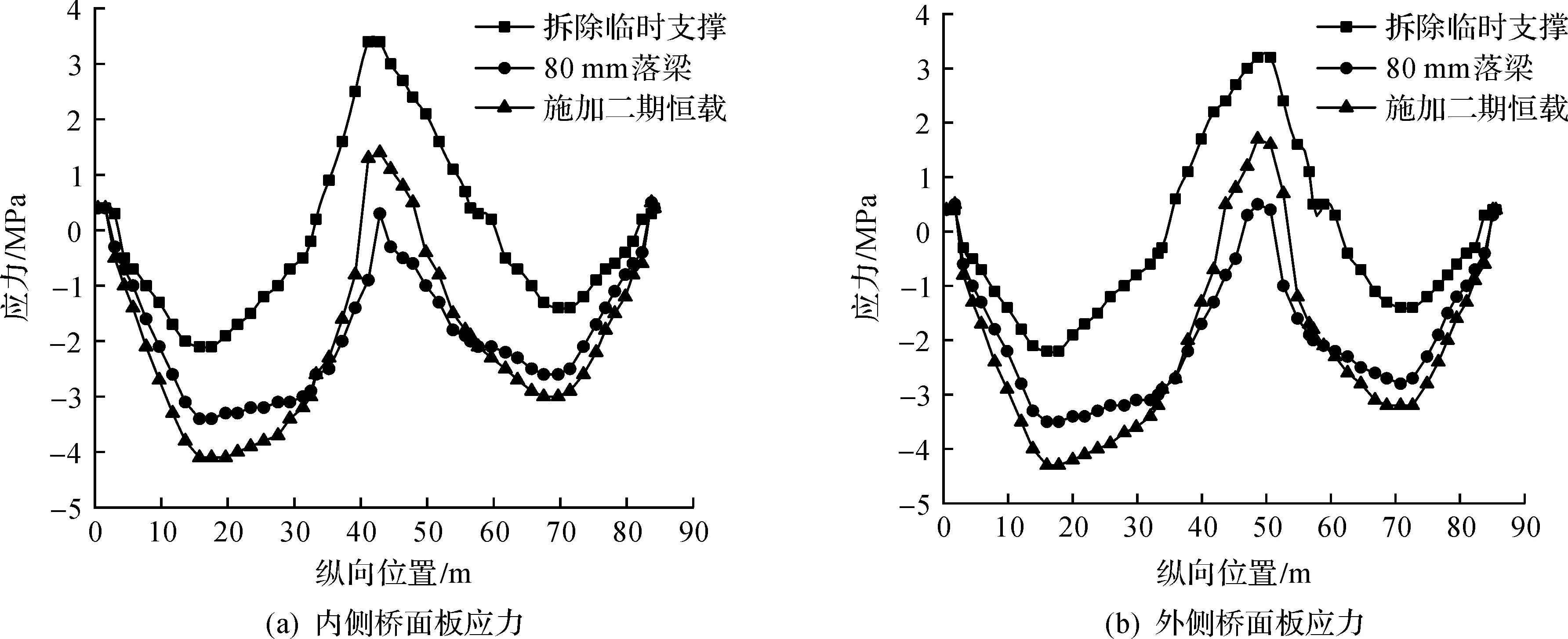

2.2.1 桥面板部分

桥面板关键施工阶段最大应力和关键施工阶段桥面板应力如图4,5所示。由图4,5可知:桥面板的关键施工阶段最大拉应力和最大压应力分别出现在拆除临时支撑和施加二期恒载阶段。可以明显发现:在落梁之后,桥面板的拉应力减小,内外侧桥面板的负弯矩区范围分别减少93.5%和87.3%。由此可得在拆除临时支撑之后再进行落梁施工能减小桥面板的拉应力以及负弯矩区范围。

图4 桥面板关键施工阶段最大应力图Fig.4 Maximum stress diagram of bridge decks in key construction stage

图5 关键施工阶段桥面板应力Fig.5 Stress of bridge panel during key construction stages

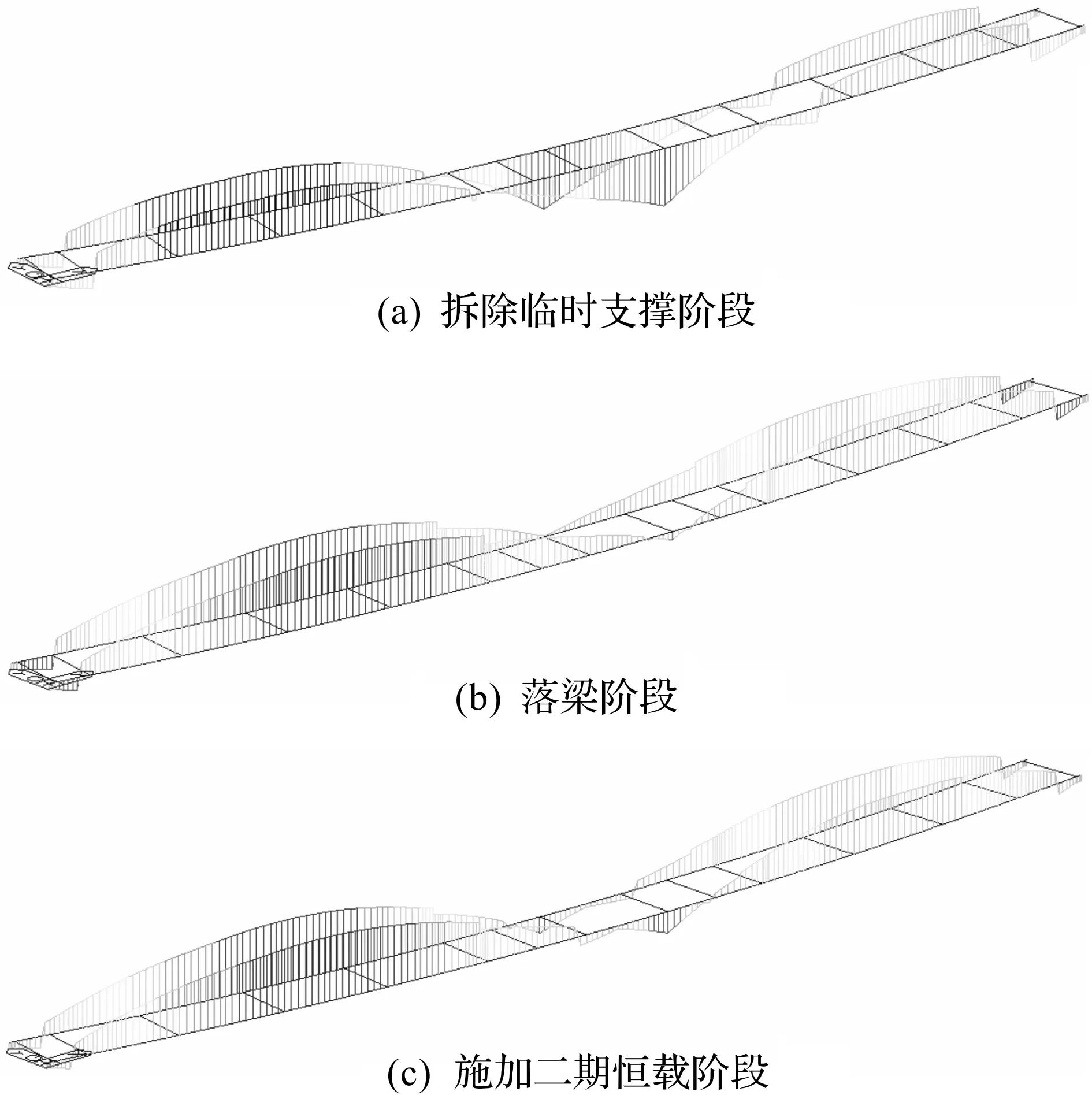

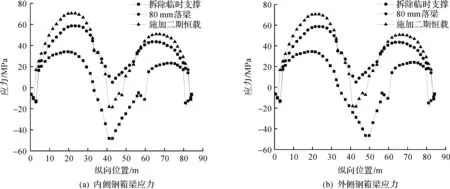

2.2.2 钢箱梁部分

钢箱梁关键施工阶段最大应力和关键施工阶段钢箱梁应力如图6,7所示。由图6,7可知:钢箱梁关键施工阶段的最大拉应力和最大压应力分别出现在施加二期恒载和拆除临时支撑阶段。落梁之后,外侧的钢箱梁受压区显著减小,而内侧的钢箱梁处于受拉状态。由此可知落梁施工之后能减小钢箱梁的受压区范围。

图6 钢箱梁关键施工阶段最大应力图Fig.6 Maximum stress diagram of steel box girder in key construction stage

图7 关键施工阶段钢箱梁应力Fig.7 Stress of steel box girder in key construction stage

3 现场实测方案验证

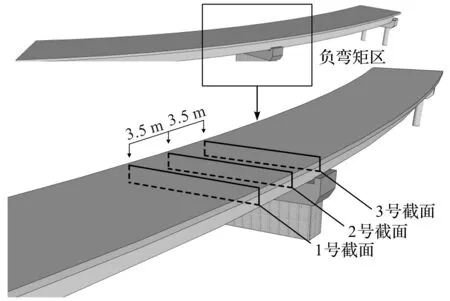

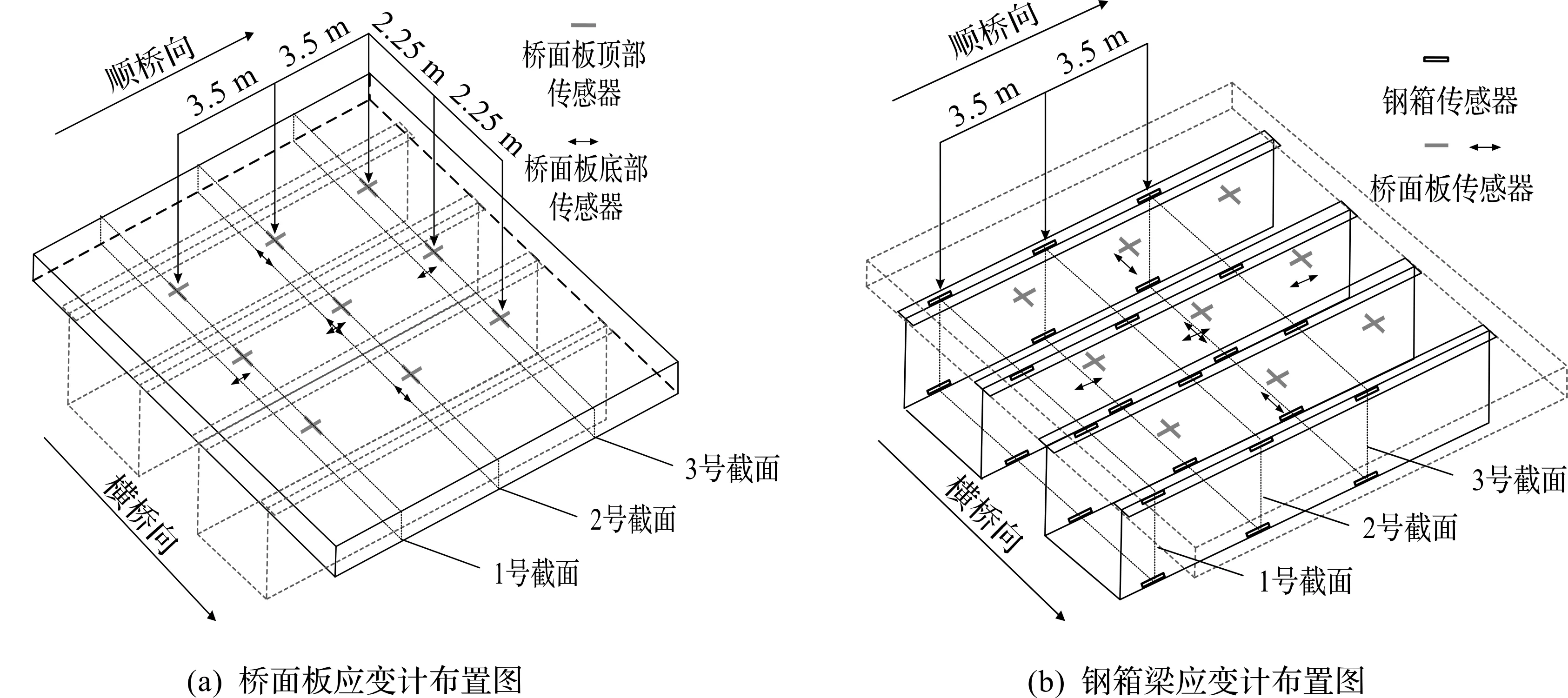

现场的实测,首先通过在不同监测截面安装应变计,得到混凝土桥面板与钢箱梁的不同部位的应力值;然后通过对监测数据的分析、整理,并与有限元计算结果进行对比从而验证可靠性。组合梁桥截面位置图如图8所示,分别在3个监测截面的桥面板共使用24个振弦式埋入应变计,在钢箱梁共使用24个振弦式表面应变计。2号截面为桥墩正上方,1号及3号截面分别位于2号截面左右相距3.5 m处。各截面测点布置图如图9所示。图9(a)中,2号截面处的桥面板设置6个监测点,而1号截面与3号截面各设置4个监测点。图9(b)中,3个截面处的钢箱处均设置8个监测点,分别布置在钢箱的四角。

图8 组合梁桥截面位置图Fig.8 Composite girder bridge section location diagram

图9 各截面测点布置图(单位:mm)Fig.9 Layout of measuring points of each section (unit: mm)

传感器布置如图10所示。图10(a)中,桥面板顶板测点处的应变计均布置了顺桥向和横桥向的,而底板测点处的分别按图10(a)所示布置。图10(b)中,每个截面处的钢箱四角测点处的应变计均布置顺桥向。

图10 传感器布置图Fig.10 Strain layout

3.1 实测数据处理

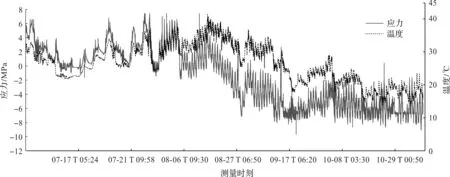

在2020年7月中旬至11月期间,经历了顶升、落梁等多个施工阶段,且在自然环境的温度作用下,桥梁混凝土会膨胀收缩,梁体会产生相应的温度应力。而结构某点的总应力主要包括混凝土收缩徐变引起的应力、结构的恒荷载和各种活荷载以及相应的温度应力等。为了便于进行相对分析,以采样频率为每10 min采集一次数据,每天每个传感器共有144个数据,特选取2号截面2020年7月至11月的桥面板以及钢梁的数据进行分析,原始监测数据如图11,12所示。由图11,12可知:2020年7月中旬至11月,每日气温变化明显,数据存在较大波动,温度变化对数据的影响较为显著,可见斜弯组合梁桥中结构应力值与其对应的温度之间具有相关性。

图11 2020年7月至11月桥面板2号截面应力与温度曲线Fig.11 Stress and temperature curve of No.2 section of bridge deck from July to November 2020

图12 2020年7月至11月钢梁2号截面应力与温度曲线Fig.12 Stress and temperature curve of No.2 section of steel box girder from July to November 2020

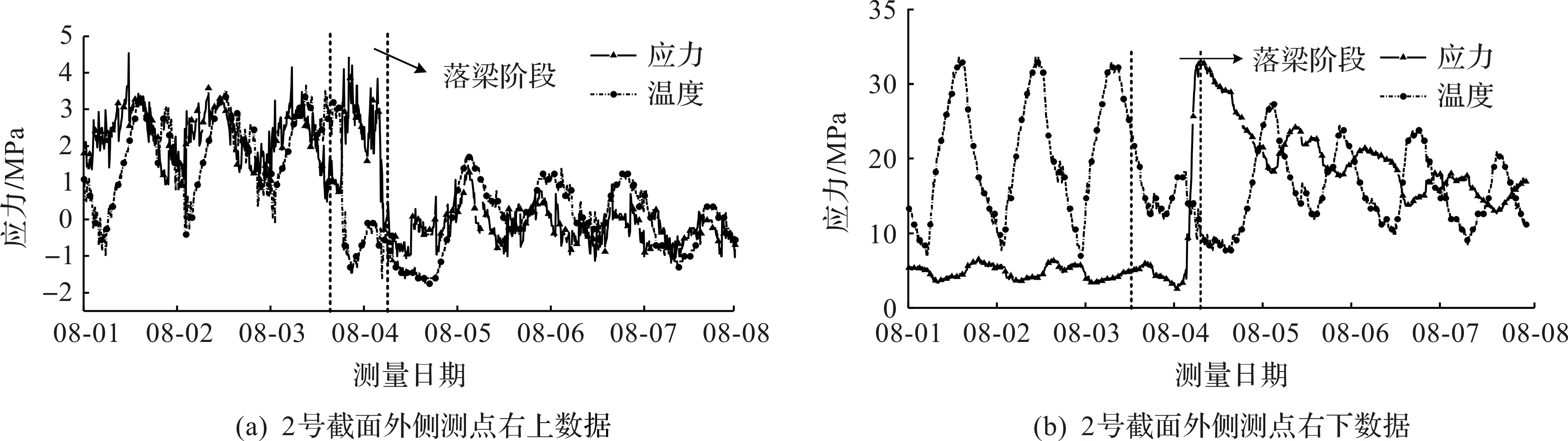

选取钢箱梁的2号截面外侧的上下测点的数据进行研究,具体情况如图13所示。由图13可知:2号截面钢箱梁外侧测点的右侧上下的数据有明显的变化规律,其中位于上侧的测点处的应力突然减小,而位于下侧的测点处的应力突然增大,且时间恰好处于落梁施工阶段。由此可知,钢箱梁在经历了落梁施工阶段,应力的变化幅度会由一个稳态转换为另一个稳态,梁体的拉压应力增量均处于安全范围。而钢箱梁因落梁施工造成的应力差值取当天11时与18时的图中两条应力稳定中心线的差值即可。

图13 8月1日至8月7日钢箱梁2号截面测点数据图Fig.13 Data of the measuring point of the No.2 section of the steel box girder from August 1st to August 7th

3.2 有限元模拟结果验证

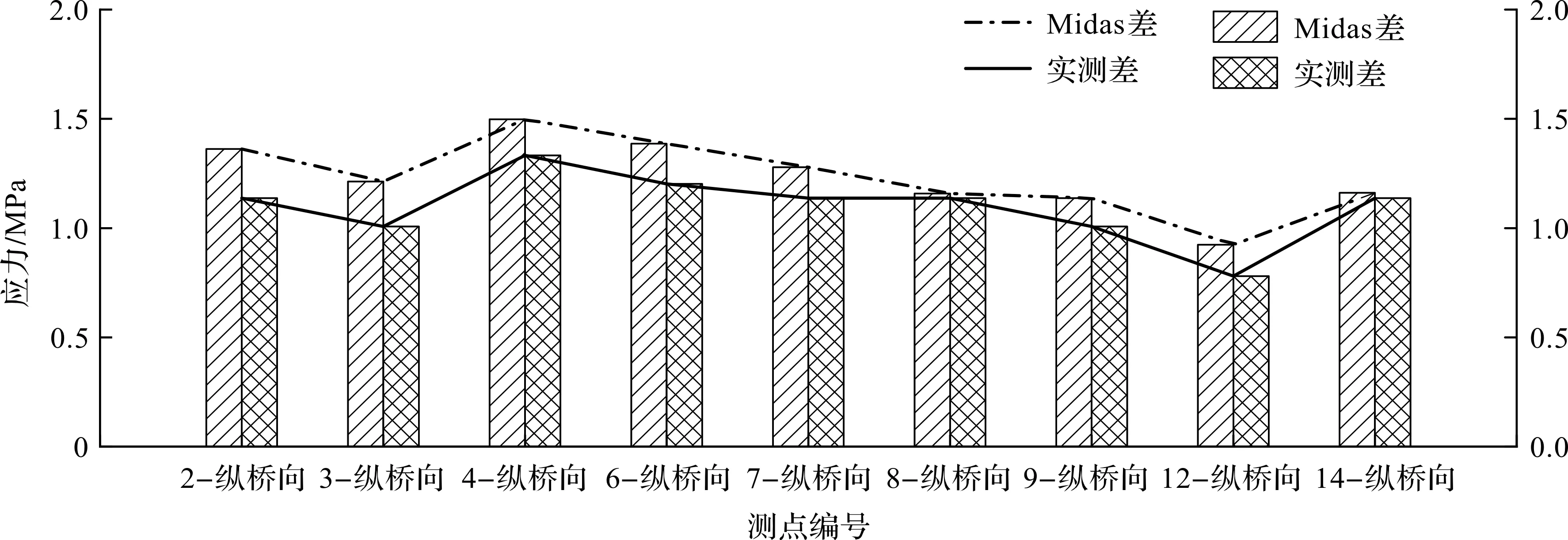

Midas和实测结果落梁阶段纵桥向差值汇总图如图14所示。由图14可知现场实测的数据均偏小。Midas软件计算得到的应力差值和现场实测的应力差值由折线可以判断,各测点之间的数据变化较为一致,有限元数值模拟计算结果可以较安全地计算各阶段混凝土主梁的应力。

图14 Midas和实测结果落梁阶段纵桥向差值汇总图Fig.14 Midas, the measured results of the longitudinal bridge direction difference in the falling beam stage summary chart

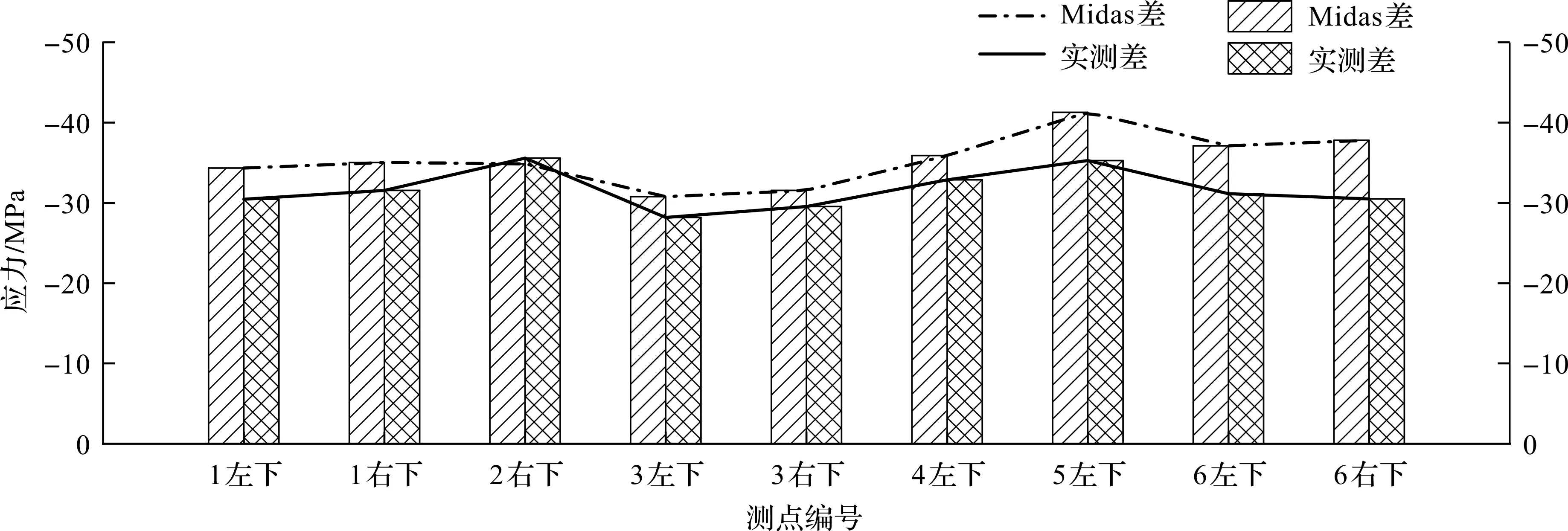

Midas和实测结果落梁阶段差值汇总图如图15所示。由图15可知:除2号截面右下测点外,其余各测点在落梁阶段的实测差值均偏小。Midas软件计算得到的差值与实测差值在各个测点的数据变化趋于一致。

图15 Midas和实测结果落梁阶段差值汇总图Fig.15 Midas, the measured results of the drop beam stage difference summary chart

4 结 论

以杭州绕城西复线汪家埠枢纽F匝道2号桥为分析对象,通过有限元软件模拟计算以及现场布置传感器进行应力监测,研究斜弯钢混组合梁桥关键施工阶段负弯矩区的力学性能,得到以下结论:1) 在拆除临时支撑之后再进行落梁施工能减小桥面板处拉应力数值以及桥面板负弯矩区范围,也能减小钢箱梁受压区范围,由此可知落梁施工可作为斜弯连续组合梁的抗裂方法之一;2) 虽然现场实测的数据基本偏小,但是在施工阶段中现场实测数据与Midas模拟所得结果的变化规律较为一致,说明数据具有良好的可靠性。