原油长输管道输油工艺确定方法分析

2022-11-29许昊东

许昊东

(中海油国际贸易有限责任公司, 北京 100010)

截至2020年10月底,我国一次原油加工能力约9.43亿t·a-1。中国三大石油公司一次加工能力约5.598 5亿t·a-1,若加上其他国有或中央背景炼厂,一次加工能力将达5.748 5亿t·a-1,占中国总炼油能力的 60.96%,中国独立炼厂一次加工能力为3.682 0亿 t·a-1,占中国总炼油能力的 39.04%。近5年,国内原油表观消费量由 57 113万吨升至74 703万吨,国内原油进口量由37 479万吨升至54 238万吨,随着恒力、浙石化2 000万t·a-1原油加工能力的投产,未来国内原油加工量、进口量仍将继续抬升。目前,我国原油对外依存度在70%以上,中东、俄罗斯、西非、南美是我国的主要原油进口地区,进口原油多通过VLCC运输至我国港口,通过长输管线输送至炼厂。针对典型的输油管道,研究输送工艺参数的确定具有重要现实意义。

1 管道输送原油优势

原油的陆上运输方式主要有管道运输、铁路运输和公路运输3种。管道运输具有输送量大,不受恶劣气候及外界条件影响、环境效益高、油品损耗低等优点。同等运输距离,管输费用是汽运费用的约1/3,是铁路运输费用的约1/2,因此管道运输是陆上原油运输方式的发展趋势,对石化产业聚集区来说尤其如此。

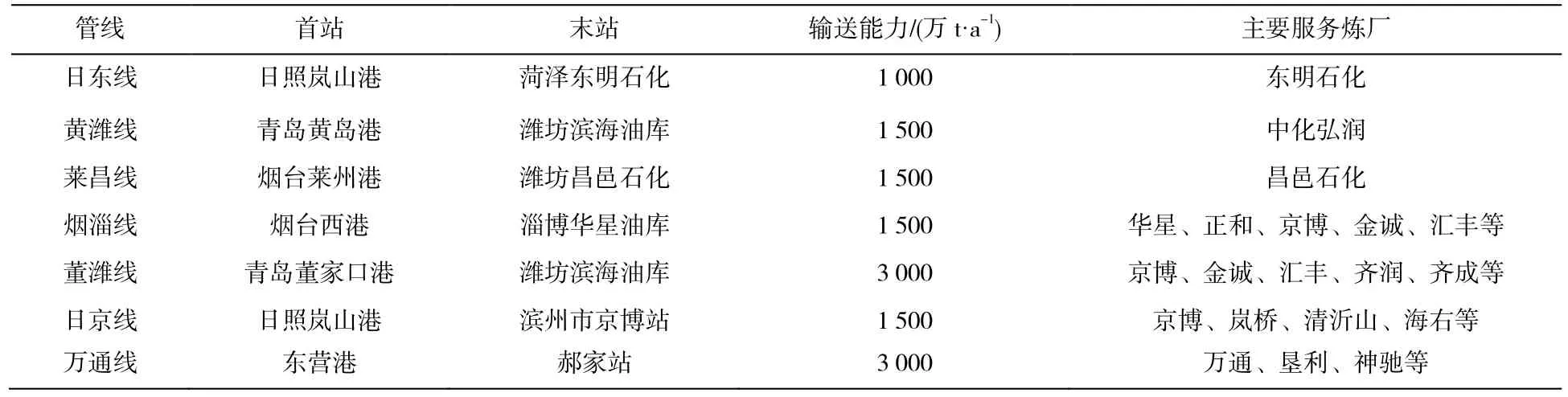

近些年,山东地区原油长输管道取得了长足发展,尤其是服务山东独立炼厂的原油长输管道,独立炼厂区别于中石油、中石化、中海油旗下主营炼厂,初始资本为民营资本或地方国资,经营模式为自产自销。服务于山东独立炼厂的长输管道统计见表1。原油管道的投用大大提高了山东独立炼厂的竞争力。

表1 服务于山东独立炼厂的长输管道

2015年2月9 日,国家发展改革委发布了《国家发展改革委关于进口原油使用管理有关问题的通知》(发改运行[2015]25号),首次出台了较为详尽的独立炼厂进口原油使用资质的申请条件[1]。2021年全年共计下发17 714万t原油进口配额,其中山东独立炼厂占比将近60%。2016年,山东独立炼厂原油运输方式中,公路运输量占比约60%,铁路运输量占比约12%,管道运输量占比为28%[2],仅有4条长输管道,分别是日东线、黄潍线、莱昌线和烟淄线,输送能力4 500万t·a-1。2021年,服务山东独立炼厂的长输管道有7条,新增董潍线、日京线、万通线,新增输送能力7 500万t·a-1,管道输送能力基本覆盖炼厂加工量。

2 输送工艺确定方法

2.1 基本流程[3-10]

输油工艺方案的核心是确定干线管径。确定系列输送工艺参数,分析管输原油的油品物性,选取有代表性的油品物性进行计算;确定设计输量,包括干线管道设计输量和沿线场站设计输量;统计干线和分输支线的沿线高程里程;确定管线输送温度;还需要确认沿线地温参数和管输计算天数。

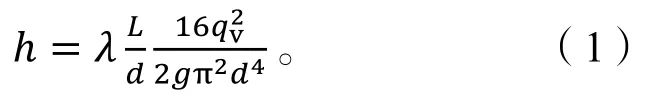

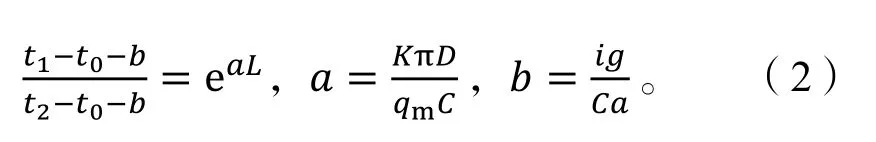

工艺计算的关键公式主要包括公式(1)沿程摩阻损失计算、公式(2)埋地管道温降计算、公式(3)泵轴功率计算、公式(4)驱动泵的电动机功率计算等。实际设计中一般通过数值模拟计算确定管径及管输参数。SPS软件能够实现长输管道的离线实时模拟计算,是世界公认的用于长距离输油(气)管道设计、计算以及全线自动化控制模拟的高精度软件,在液体管网的稳态和瞬态计算方面应用较广,已在国内多项石油管道工程研究与设计中应用。一般选取黏度大的高黏油品进行水力计算,选取凝点高的油品进行热力计算,并根据经验选取几种可能管径进行管输方案计算,评价不同管输方案的经济性,最终确定管径及管输参数。

式中:h—管道内沿程水力摩阻损失;

λ—摩阻系数;

L—管线长度;

V—管道中液体流速;

d—管线内径;

g—重力加速度;

qv—平均温度下的流量。

式中:t1—管道起点温度;

t2—管道终点温度;

t0—管道中心处最冷月份平均地温;

L—管道长度;

i—流量为qm时的水力坡度;

C—输送平均温度下介质的比热容;

K—总传热系数;

D—管道的外直径;

qm—介质流量。

式中:P—泵轴功率;

H—输油泵排量为qv时的扬程;

ρ—输送温度下介质密度;

γ—泵额定排量为qv时的效率。

式中:N—泵配电机额定功率;

δ—传动系数;

K—电动机额定功率安全系数。

2.2 典型算例

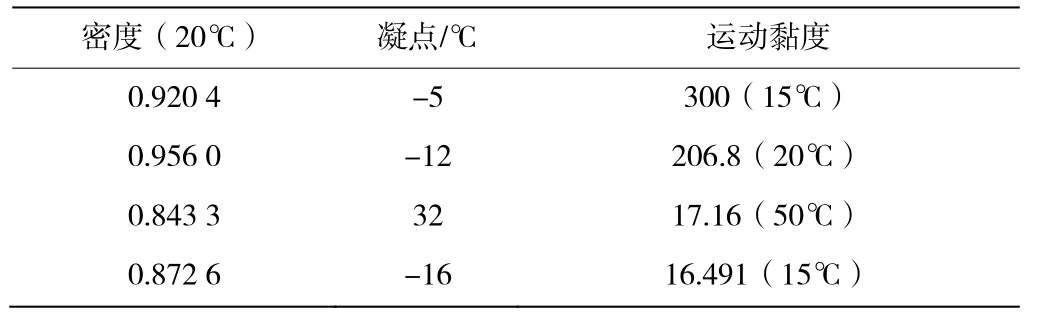

某原油管道依托30万吨级原油码头,原油外输干线线路总长度约140 km,设计压力10.0 MPa,设计输量1 800万t·a-1,设置站场3座及9座监控阀室,干线保温。分输站管输若干家炼厂客户,末站油库服务多家炼厂客户。从分输站修建4条分输支线,支线1管径为D355.6 mm,设计压力5.0 MPa,长度25 km;支线2管径为D323.9 mm,设计压力5.0 MPa,长度40 km;支线3管径为D273.1 mm,设计压力 5.0 MPa,长度 5 km;支线 4管径为D406.4 mm,设计压力5.0 MPa,长度5 km,支线均保温。代表性原油物性参数见表2。分输站设计输量 1 000 万 t·a-1,末站设计输量 800 万 t·a-1;管道项目处于平原地区,沿线高程差在10 m以内;干线管输首站按出站60 ℃,支线管输按出站55 ℃;管道保温,埋深处冬季地温为5 ℃;燃料油输送管道总传热系数按 1.7 W·m-2·℃-1;管道计算天数为 350天。鉴于设计输量 1 800 万 t·a-1,根据生产经验, 对D711 mm和D813 mm两种管径方案进行比选计算。

表2 代表性原油物性参数

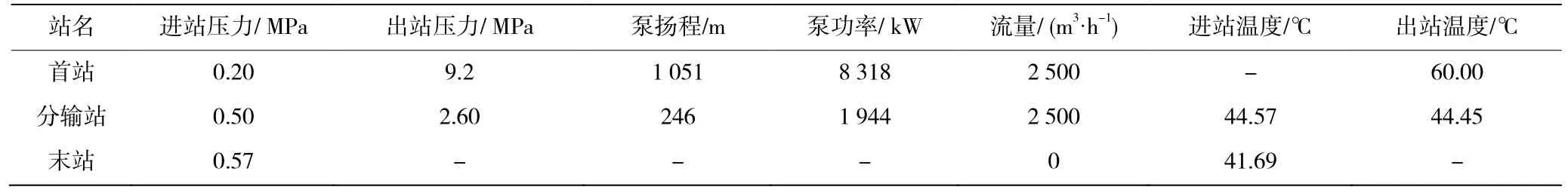

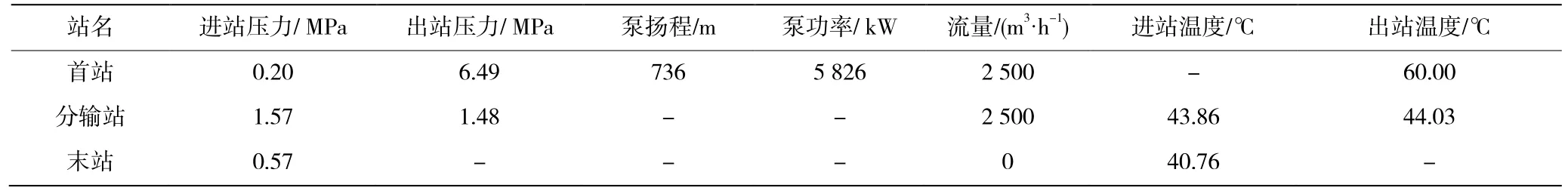

选取黏度大的高黏油品进行水力计算,结果见表3、表4。由计算结果可知,当管径为D711 mm时,首站和分输站需要设置为泵站,而管径为D813 mm时,只需首站设置为泵站即可满足要求水力输送要求。

表3 D711 mm管径设计输量下各站运行参数

表4 D813 mm管径设计输量下各站运行参数

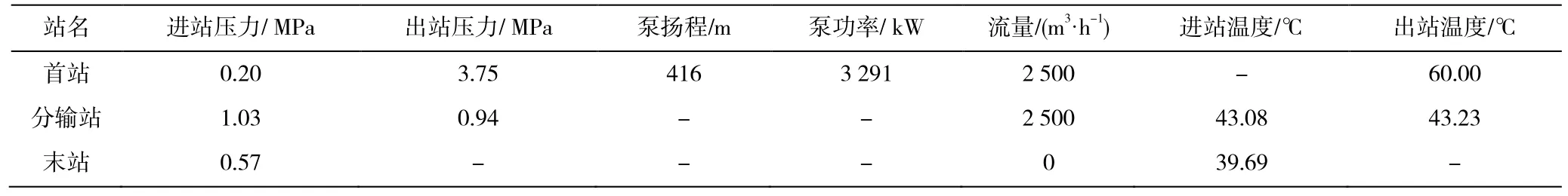

选取凝点高的油品进行热力计算,结果见表5、表6。由计算结果可知,无论管径是D711 mm还是D813 mm,首站直接加热至 60 ℃输送都能满足原油热力输送的要求。

表5 D711 mm管径设计输量下各站运行参数

表6 D813 mm管径设计输量下各站运行参数

从以上计算可知,若本工程线路管径为D813 mm,设计压力为10.0 MPa,只需首站加压加热输送;若线路管径为 D711 mm,设计压力为10.0 MPa,首站加压加热、分输站加压输送。从经济性角度,分析不完全投资和年均运营成本,推荐管径D813 mm方案。

2.3 管道适应性分析

对选定管径进行管道适应性分析,根据不同输送原油的物性,按照最大管输压力考虑,计算不同油种的最大输量,分析管输量是否满足要求。一般而言,设计输量按照最严苛的油品物性进行计算,在输送油品的物性差别较大的情况下(例如沥青混合物和ESPO原油),实际输送能力可能会远大于设计输送能力。本算例中设计输量1 800万t·a-1,按照每种油品全年均分时间输送,预计全年的油品输量可达2 800万t,远高于设计输量。

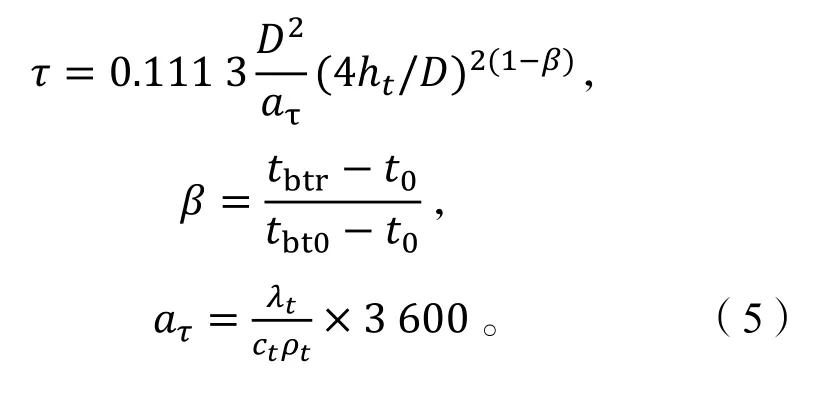

最后根据公式(5)计算埋地管道安全停输时间,根据计算,原油管道的安全停输时间为78 h,建议停输48 h后启用反输流程。

式中:τ—埋地热油管道的安全停输时间;

ht—管中心埋深;

tbt0—开始停输时管壁处的土壤温度;

tbtr—停输τ小时后管壁处的土壤温度;

t0—管道埋设处土壤温度;

aτ—土壤的导温系数;

λt—土壤的导热系数;

ct—土壤的比热容,干土为1 842 J·(kg·℃)-1;

ρt—土壤的密度,一般为 1 500~1 700 kg·m-3。

3 结束语

在我国原油表观消费量和进口量持续攀升的背景下,原油长输管道取得了巨大发展,管道运输已经成为最主要的陆上原油运输方式,这一点在山东独立炼厂的原油物流渠道上体现尤为明显。管道输油工艺参数通常靠数值模拟确定,通过比选不同管径方案的投资和运营成本,最终确定输油方案。在设计中,建议尽量细化不同物性油种的管输量,避免管道适应性分析中出现管道输送能力与实际输量相比过大的问题。