路基施工中压实度的影响因素及控制策略分析

2022-11-29卓林华

卓林华

(福建省路桥建设集团有限公司,福建 福州 350001)

0 引言

近几年,随着全国交通网的日趋完善,我国公路市场仍处于不断发展的趋势,截至2021年底,公路工程市场的规模已突破万亿。现阶段,在公路中经常见到车辙、龟裂等病害,大多是因其路基施工质量未达到预期的标准等造成的。因此,基于公路病害的问题,本文通过探寻路基施工中影响压实度的主要因素,明确不同因素对路基压实质量的影响程度,并总结路基施工中压实质量控制的主要策略,以达到延长公路使用寿命的最终目的。

1 探究性试验

1.1 试验段概况

试验段选取在某高速公路K78+250—K78+790 的一段土石路基中,试验场地长540m、宽26m,所选用的路基填料为灰黄色含强灰岩砾类土,其最大干密度为2.04g·cm-3、最佳含水率为11.0%、液限32.4%、塑限21.9%、塑性指数10%、CBR 强度8.7%。

1.2 试验准备

试验准备分为技术准备、材料准备、碾压设备准备、检测仪器准备四个部分:

首先,在技术准备过程中,为进一步保证试验结果的准确性,并适用于通用的路基工程建设,试验人员应在施工前,认真学习此次试验路段公路路基的设计图纸及相关的施工技术规程规范,以此推动探究性试验的正常进行,保证试验结果的说服力[1]。

其次,在填料的准备过程中,试验人员应深入施工现场,尤其要关注备料场或借土场的备料情况,主要是控制填料的一致性,并复核试验过程所需不同含水状态的填料,备好能够符合此次试验段路基压实作业要求的填料。

再次,在碾压设备的准备中,试验人员要关注施工现场引入专业的工程设备,如推土机、22t 液压振动压路机、铲运机、平地机、装载机、水准仪等。

最后,在试验检测仪器设备的准备过程中,为核验试验的过程数据与结果数据,试验人员要准备压实度试验(灌砂法)所需的仪器设备,如灌砂筒、标准砂、电子天平、挖坑工具、铝盒、酒精、水分测定仪等。

1.3 试验过程

此次探究性试验采取正交试验方法,实行现场试验,研究碾压方式、碾压遍数、路基填料含水率对公路路基压实度的影响程度,从而明确路基施工中影响压实度的主要因素。试验选择的路基填料含水率为A1、A2、A2,即含水率为8%、11%与14%;碾压方式B1、B2、B3,即静压、振动碾压及静压+振动碾压;碾压遍数为C1、C2、C3,即5 遍、7 遍、9 遍。试验方案依照表1内容进行[2]。试验方案设置思路为:在统一填料及相同松铺厚度的情况下,根据影响路基压实度的三个主要因素,每个影响因素设置3 个水平值,依据数据排列组合共设置27 种组合方式,故试验方案如表1所示。

试验过程如下:

首先,在试验路段现场选取K78+250—K78+790作为试验路段,纵向每20m 作为一个试验区,依据表1试验方案共设置27 个试验区,并进行测量放样工作。

其次,依照表1的试验方案进行碾压试验,在碾压施工完成后,采用3 套灌砂设备立即对路基压实度进行检测,获取试验数据。

表1 试验方案

最后,在每个试验区内随机选取5 个点位检测路基压实度,检测结果去除掉一个最大值和一个最小值,取剩余3 个数值的平均值作为该试验区的路基压实度代表值。

1.4 试验结果分析

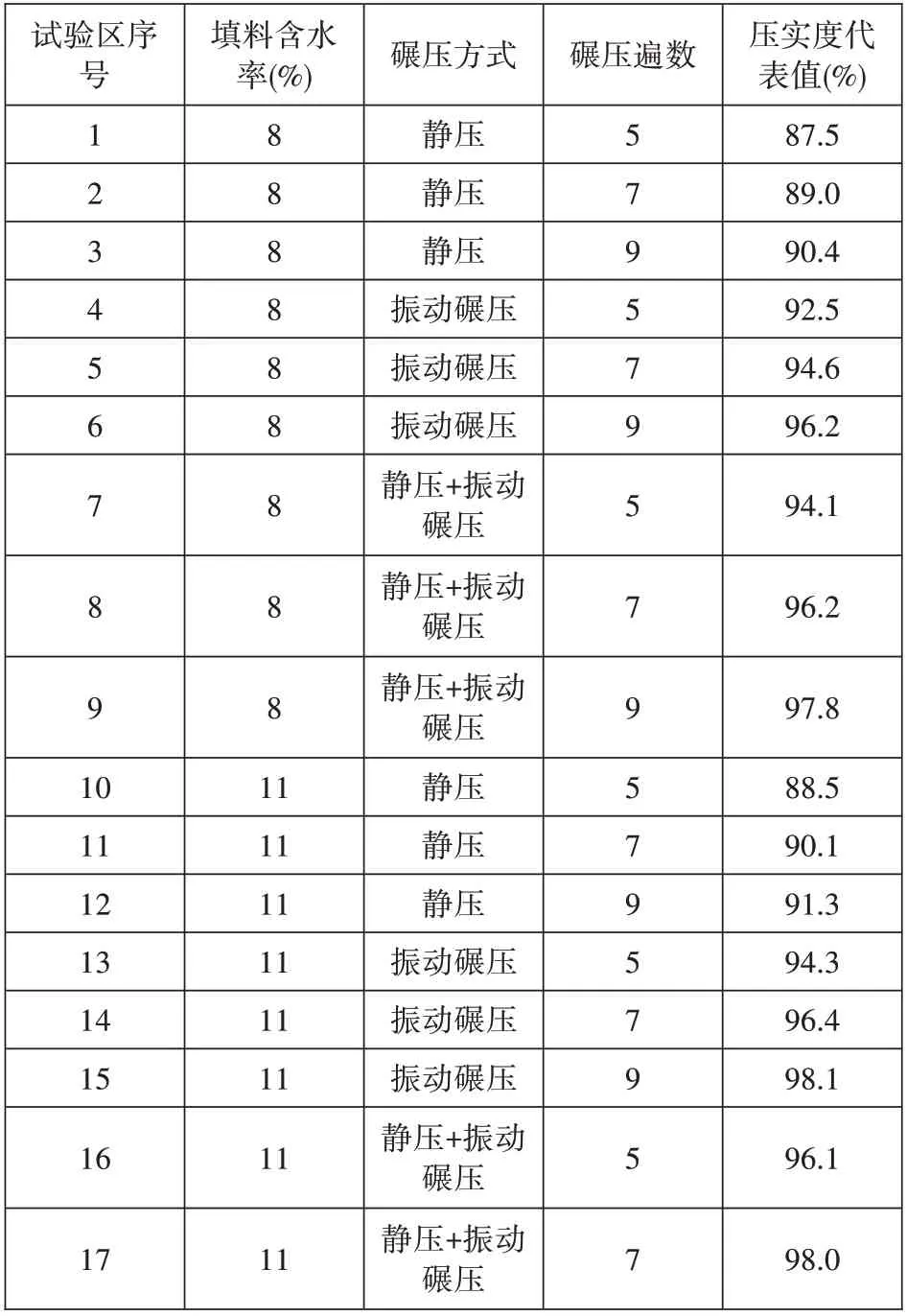

各试验区路基压实度的试验结果数据如表2所示。

表2 各试验区路基压实度试验结果数据

表2(续)

从表2中数据可知,当路基填料的含水率处于最佳含水率状态,即11%时,采用静压+振动压的碾压方式,碾压遍数为9 遍时的试验区路基压实度代表值最高,可达到99.3%,并通过计算路基填料含水率与碾压方式、碾压遍数的离差平方和,发现不同状态路基填料含水率对路基压实的影响程度要大于路基碾压方式与路基碾压遍数,并且碾压遍数对路基压实度的影响最小[3-4]。

1.5 公路工程路基压实度的影响因素

首先,探究试验表明,同一种类型的路基填料的最佳含水率随着压实功的增加而减小,压实度则随着压实功的增大而增大。当填料的含水率较小时,则少量的水无法起到土颗粒间的润滑作用,导致在压实过程中,土颗粒间的内摩阻力较大,当碾压到一定程度时,压实功无法继续克服内摩阻力,土颗粒间的缝隙无法继续缩小,造成路基压实度没有满足最初的质量要求。

其次,从路基碾压方式的选择上看,静态压实的施工原理是利用压路机的静荷载对填土材料产生的剪应力,当剪应力接近填土材料的剪切强度时,材料性质会产生塑性变形,压实后的各土颗粒也移动到更稳定的结构位置上,减少了填料之间的空隙率,从而增强了结构的稳定性。振动压实的施工原理是利用压路机振动轮对材料的振动力,使填土材料中的土颗粒产生共振,减少土颗粒间的摩擦阻力,从而使土颗粒达到密实。

最后,从碾压遍数的因素来看,如果压路机碾压的遍数过少,极易导致路基底层土壤压实不够充分,容易造成路基出现松软的现象;当碾压遍数过多时,不但延长了施工进度、降低了经济效益,还影响路基中每层土壤的黏合性,容易造成后期路基沉陷、无法承担过大车辆荷载力等问题[5-6]。

2 控制路基施工中压实度质量的有效方法

2.1 合理控制最佳含水率

含水率是反应填土材料物理性质的重要指标之一,其直接决定了填土材料的力学性质。因此,合理控制填土材料的含水率,使其处于最佳含水率状态,是保证公路路基压实度的有效方法之一。在公路路基的实际作业中,可采用湿土法确定填土材料的最佳含水率。在湿土法的操作过程中,技术人员可采集6个以上的含水土样,每份试验样品的重量控制在6kg左右,先将样本晾干至不同的含水状态,再依据传统的施工方法对其进行压实操作。其中,至少4 个含水土样的含水率要小于最佳含水率,至少2 个含水土样的含水率要高于最佳含水率,并在每次样品压实前与压实后测定不同含水土样之间的含水率与压实度测定值,最后根据压实度的大小,确定该填土材料的最佳含水率,以此保证路基的压实质量。

2.2 合理分配压实设备

在路基施工过程中,要依据施工进行的阶段,合理分配压实设备,达到控制路基压实度的最终目的。首先当填土材料铺平成型后,填料的含水率略大于或等于最佳含水率时,尽量选用10t 两轮静碾式压路机静压4~5 遍,使填土材料中的粗细料能够稳定在路基施工的部位中。其次,待静压终结后,施工人员应采用夯击式压实设备,借助其重复下降所产生的作用力,压实路基土层,以此提高路基对外界荷载的抵抗能力。最后,在夯击结束后,施工人员可采用22t 液压振动压路机,对路基进行最后的振动压实,保证填土材料中体积较小的土颗粒能够渗透体积较大土颗粒的缝隙中,达到夯实路基的最终目的。

2.3 合理控制碾压速度与碾压遍数

在针对碾压遍数的选择上,当压实设备在路基上行驶的速度越高时,碾压轮夯砸点的间距也越大,单位面积上能够接到的压实功也就越小。假设要使路基层的压实度达到所需标准时,则压实能量不变,那么随着碾压速度的增大,碾压遍数也需逐渐增加。因此,从合理控制碾压速度与碾压遍数的关系中可以看出,在路基压实的施工过程中,碾压速度与碾压遍数呈正比例关系,为进一步提高路基压实作业的施工质量,施工团队应将碾压速度控制在1.45~2.45km/h内,将碾压遍数控制在7~9 次内,以此延长公路的使用寿命。

3 结语

综上所述,为进一步提高我国公路的使用寿命与服务质量,施工团队在路基施工作业中,可高效利用、合理选择填土材料并尽量使其处于最佳含水率状态,利用合理分配压实设备等方法,确保路基充分压实,发挥路基应有的强度,保证其不透水性与稳定性,提高公路工程的建设质量,延长公路的使用寿命。