桥梁工程钻孔灌注桩施工技术及质量检测分析

2022-11-29陈新娜

陈新娜

(衡水市冀州区交通运输局公路管理站,河北 衡水 053200)

0 引言

桩基是桥梁工程重要的承重构件,决定桥梁工程的使用寿命。同时桥梁桩基也是隐蔽工程,若施工不合理会影响到桥梁的使用安全,因此,在桥梁工程桩基施工之前,开展试桩施工尤为重要。应根据试桩单桩承载力,对桥梁工程桩基础进行施工方案的优化,从而有效确保桥梁工程桩基施工质量能够达到预期的要求。

1 工程概况

某公路桥梁结构为单塔斜拉桥,主墩位于河流的中心;水中2#主墩位于河流的中间,塔柱承台厚2.5m。单个承台下设25根直径2.5m的钻孔灌注桩,摩擦桩设计,桩长均为68m。根据《公路桥涵施工技术规范》(JTG/T 3650—2020)要求,对工程地质和水文地质特别复杂的钻孔灌注桩,宜在施工前进行工艺试桩,以获取和验证相关设计参数的合理性以及施工工艺的可靠性,因此在2#墩承台北侧位置开展试桩施工。

1.1 设计参数

根据该桥梁工程主桥2#墩桩基设计图纸和实际钻进情况,选取上游侧第1排第2列为首根工程桩,试桩的桩径为2.5m,桩长为69m,桩顶标高为47.500m,桩位地面标高为57.233m,主筋采用HRB400φ32mm钢筋,主筋间距为22.9cm,箍筋采用HRB400ϕ12mm、ϕ16mm钢筋,混凝土设计强度等级为水下C30。

1.2 水文地质条件

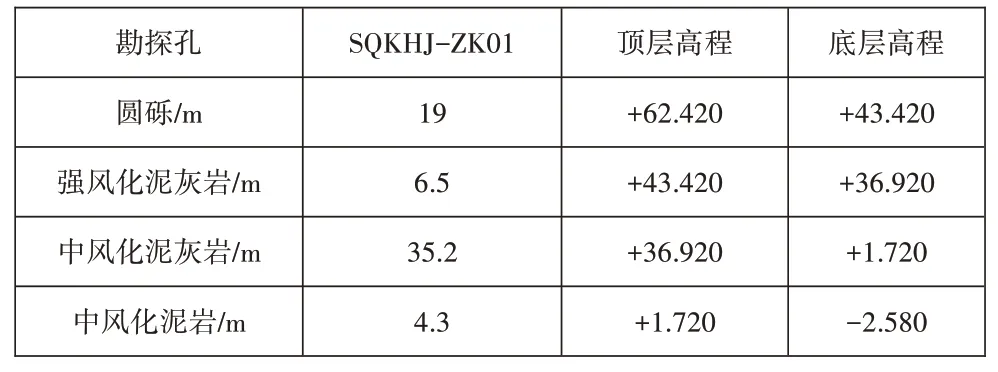

根据SQKHJ-ZK01勘探孔显示的地质情况,从上到下依次为圆砾、强风化泥灰岩、中风化泥灰岩、中风化泥岩,桩基地质勘探孔地质分层情况如表1所示。该项目影响水系主要为该河流,近年来最高水位为64.75m,最低水位为62.395m,年平均水位为62.7m。

表1 桩基地质勘探孔地质分层情况

2 施工技术

2.1 泥浆制备

试桩采用反循环回旋钻机施工,配备2个泥浆池,分别为钻渣池和泥浆循环池,单个泥浆池大小为钻孔灌注桩方量的1/15。泥浆制浆原料采用膨润土、水和外加剂,膨润土有较好的分散悬浮性和造浆性,相对密度低、黏度好、泥皮薄、稳定性强、固壁能力高以及钻具回转阻力小等特点。为提高护壁效果,通过加入适量的工业碳酸钠和丙烯酰胺(PHP)絮凝剂,能够提高泥浆的胶体率、黏度和稳定性,同时降低泥浆的失水率和含砂率,使泥浆护壁效果更好。

2.2 泥浆循环及净化处理

钻孔桩所用泥浆采取集中拌制、集中供应方式。钻进过程中,泥浆通过泥浆分离器进行泥沙分离,泥浆回流至泥浆箱内,通过泥浆箱回流至孔内,分离出的泥沙进入钻渣箱内,通过泥浆车运输至指定地点处理。

2.3 钢护筒施工

根据地勘资料,地层从上到下依次为圆砾、强风化泥灰岩,中风化灰岩和中风化泥岩。为防止钻进过程中塌孔及泥浆外漏,采用钢护筒进行护壁。经计算钢护筒长度取27m,沉入地下27m,钢护筒内径为800mm,壁厚16mm。每根护筒重量为20.7t。

该项目钢护筒施工所选用的机械为YZ400型振动锤和85t履带吊,施打钢护筒下放,下放到位后引入旋挖钻机钻孔至强风化泥灰岩。根据规范要求护筒中心与设计桩位中心的平面位置偏差不超过50mm,同时钢护筒垂直度不得超过1%。

2.4 成孔施工

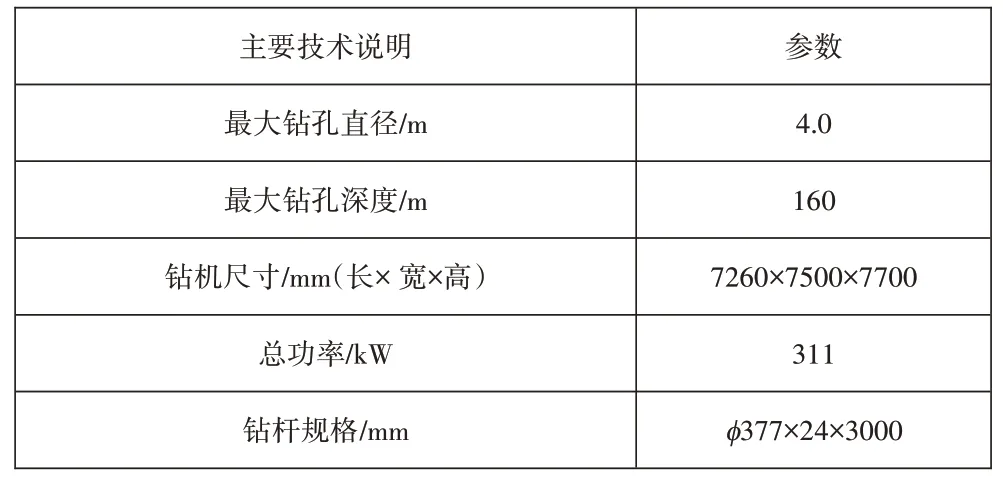

根据地质勘探结果及桩基的参数,同时考虑钻机的钻进能力和施工效率,采用型号为ZJD-4000回旋钻机作为首桩的主要钻孔设备,其性能参数详见表2。

表2 ZJD-4000回旋钻钻机性能参数

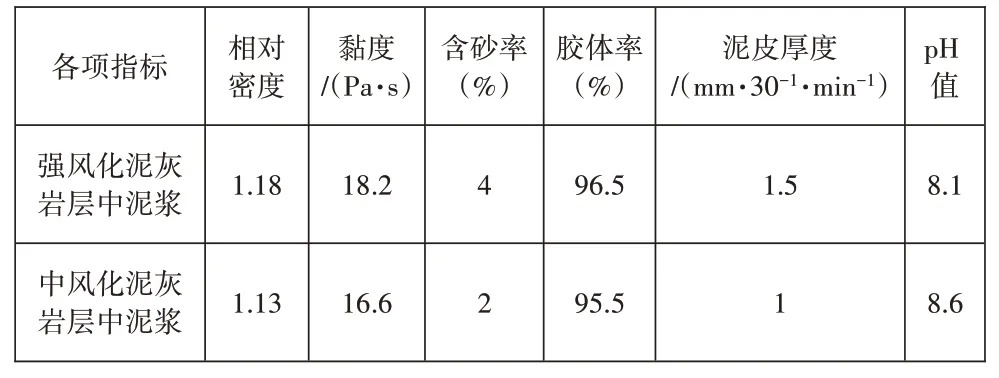

钻孔施工采用旋挖钻和回旋钻相结合的成孔工艺。旋挖钻早期于护筒施打过程中钻进至强风化泥灰岩顶面,待护筒施打完成后更换为回旋钻。回旋钻使用直径为2.5m的四翼刮刀钻头进行钻进,钻进过程中持续向孔内注入泥浆。为提高钻孔效率,保证护壁效果,在钻进过程中不断调整泥浆比重。不同的地层应采用不同性能指标的泥浆进行护壁,泥浆的各项指标见表3。

表3 强风化泥灰岩层钻进过程中泥浆性能指标

钻进成孔分为2个阶段,分别为:旋挖钻钻孔阶段和回旋钻钻孔阶段。钻孔施工应密切关注地质变化,地质变化节点处应加密渣样的收集,每2m留样一次;地质变化处加密至每1m留样一次,同时密切关注泥浆指标并及时调整。

(1)旋挖钻钻孔阶段(+41.434~+66.934):此阶段地层分布为粉砂层、卵石层、圆砾层和强风化泥灰岩层。采用旋挖钻结合直径为2.5m的截齿钻头进行钻进,当孔底高程为+41.434时,钻渣第一次呈现灰白色饼状,结合地勘资料可判定此时已进入强风化泥灰岩,护筒内的覆盖层已全部掏除完毕,旋挖钻钻孔结束。

(2)回旋钻钻进成孔阶段(+21.500~+41.434):此阶段地质为强风化泥灰岩、中风化泥灰岩及中风化泥岩,旋挖钻钻进结束后钻机更换为ZJD-4000回旋钻机,标准钻杆为每节3m,钻头有效长度为5.05m,机高0.9m,采用直径2.5m的四翼刮刀的钻头缓慢钻进直至成孔。在钻进过程中留存好渣样并向孔内补充过滤后的泥浆使孔壁坚实,不坍不漏。

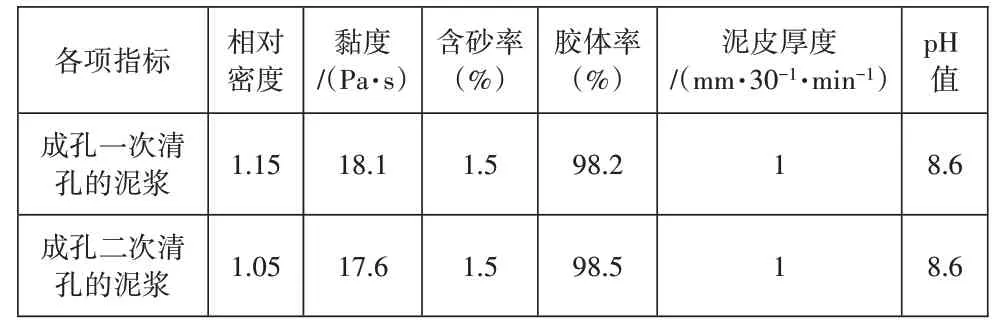

在钻进成孔达到设计标高后,进行第一次清孔。成孔一次清孔的泥浆性能如表4所示。清孔后采用已校验的专用钢丝测绳测得孔深88.53m,判定沉渣厚度满足要求。

表4 成孔一次清孔的泥浆性能指标

2.5 钢筋笼的制作与安装

试桩的钢筋笼主筋为HRB400ϕ32钢筋,箍筋采用HRB400ϕ12、ϕ16钢筋。钢筋按施工图布置:其中主筋的间距为22.9cm,箍筋加密段的间距为10cm,箍筋非加密段的间距为20cm。钢筋笼利用长线胎架法分节同槽加工制作,胎架间距2m,以保证钢筋笼整体的垂直度满足要求。每节钢筋笼两端主筋的接头进行错位布置,并且同一连接区内钢筋接头数量在50%以内。

2.6 成桩施工

2.6.1 导管安装

钢筋笼下放到位后,利用履带吊将水密试验合格后的导管下放。为防止下放过程中导管接头勾挂钢筋骨架,导管应置于孔位中心。导管下放前检查导管清洁度和密封圈的完好性。在导管下放的过程中使用专门的吊具和导管固定架,对导管进行逐段吊装接长并且保证垂直下放,直至将导管下放至离孔底30~40cm处。

2.6.2 二次清孔

桩基导管安装到位后,采用测绳和测深锤对沉渣厚度进行检测,测绳在使用前需经过检定后的钢尺进行复核标定。根据终孔深度来计算孔底的沉渣厚度并且检查泥浆指标是否满足要求,如果孔内沉渣和泥浆指标不能满足要求,则应立即进行二次清孔,二次清孔后的泥浆指标详见表4。清孔后,用测绳法测量孔深,与终孔时的孔深进行比较,检验沉渣厚度是否满足规定值。若沉渣厚度大于规定值,则要继续清孔,直到符合要求为止。

2.6.3 混凝土浇筑

试桩施工混凝土采用1#混凝土拌和站自拌C30混凝土,通过试验得出混凝土配合比满足要求。混凝土浇筑主要分为两个阶段。

第一个阶段,混凝土首封施工:混凝土封底采用拔塞法施工,采用混凝土罐车+6.0m3的小集料斗连续浇筑施工。首批混凝土浇筑完成后,立即测量导管的埋深,其埋深不得小于1m。

第二个阶段,混凝土浇筑:在首封混凝土灌注成功后,剩余桩基混凝土应连续灌注不得中断。在混凝土灌注过程中,应随时测量混凝土面的高度,并正确计算导管埋入混凝土深度,导管的埋深应控制在2~6m的范围内,当导管埋深超过此范围时应及时拆卸导管。当灌注混凝土超过桩顶标高0.5~1.0m时,即停止灌注并及时拆除灌注导管。

3 质量检验

3.1 成孔质量检测

按设计要求对每根试桩成孔的质量进行检测。根据《公路工程质量检验评定标准第一册土建工程》(JTG F80/1—2017)的规定,试桩的孔径、孔形及倾斜度和孔底的沉淀厚度采用YT-U70(120)型超声波检测仪进行检测。根据检孔报告可知:钻孔实测平均桩径2.58m>2.5m;实测垂直度0.23%<0.5%;实测孔深89.8m,有效孔深为89.8-1.25(锥形钻尖)=88.55m,成孔的各项指标均满足设计和规范要求,首桩成孔效果较好。

3.2 混凝土质量检验

根据规定对C30水下混凝土配合比进行检测,经检测,其7d抗压强度为38.2MPa,28d抗压强度为45MPa,所用配合比满足设计和规范要求。首桩浇筑前,在现场对混凝土的工作性能进行检测,经检测混凝土的坍落度为210mm,扩展度为580mm,其工作性能良好。

3.3 成桩质量检验

试桩直径为2.5m,长度为69m,采用声波透射法进行检测,检测结果良好且桩身完整,桩身的混凝土强度高于设计强度的70%,并且桩身强度不低于15MPa,满足设计和规范要求。

4 结论

通过试桩,可得出以下结论:

(1)该次试装检验了成桩过程的各个施工工序,取得了重要的施工参数,可以指导后续桩基的施工。

(2)试桩的顺利进行表明项目部施工资源配置(包括管理人员、施工人员及施工机具设备)满足项目部试桩施工需求。

(3)通过声波透射法检测试桩,判定桩身完整,为I类桩,桩身混凝土强度满足设计规范要求,可为类似项目施工提供参考。