大型造船用龙门吊卷筒轴开裂维修方案分析*

2022-11-28王建兵宋春波

王建兵,宋春波

(1.南通中远海运重工装备有限公司,江苏 南通 2261162; 2.南通中远海运川崎船舶工程有限公司,江苏 南通 226001)

0 引 言

大型造船用龙门吊机一般为起重能力超过320 T 的门式起重机,它是现代化造船的关键设备之一。卷筒轴是其关键起升结构,如果出现疲劳裂纹将极大影响龙门吊的安全使用。

轴类零件是机械中的常用结构,前人已有诸多研究:潘雪梅[1]考虑缺口效应对于多轴疲劳寿命的影响,通过疲劳试验验证了U 型缺口半径越大寿命越低的情况;于利群[2]讨论了应力比、直径比、过渡圆弧等因素对于阶梯轴疲劳寿命的影响,并探讨了其中的成因;屠星星等[3]通过设计轴肩过渡曲线降低了应力集中系数,得出了流线型过渡曲线能够基本消除应力集中的结论。

现阶段的研究关注于轴结构对疲劳寿命的影响较多,对于校核的疲劳许用应力讨论较少,当出现疲劳破坏时,得到的结论受限于加工制造成本而很难施行。 因此,讨论得出科学合理的校核参数,研究经济合理的修复方式具有重要价值。

笔者针对某船厂800 T 龙门吊卷筒轴疲劳开裂问题,基于规范开展疲劳安全系数研究,对维修方案的维修效果和价格进行综合比对,找到相对经济的卷筒轴维修方法,使其达到设计使用寿命,为以后龙门吊卷筒轴的设计和维护提供了重要的指导意义。

1 事故概况及分析

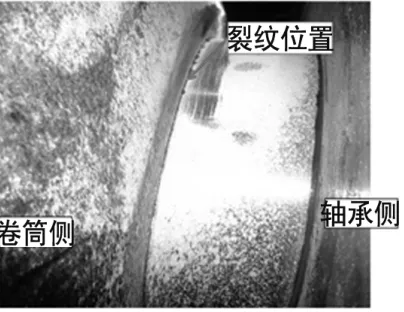

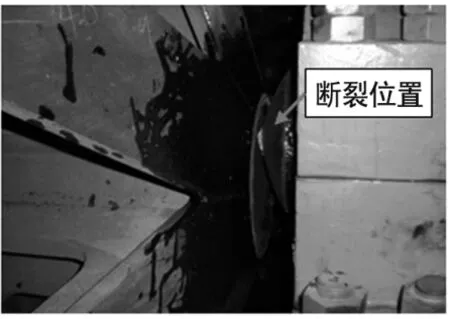

某船厂造船干船坞共有2 台800 T 龙门吊,建造于2008 年8 月。 2012 年2 月,陆侧的800 T 龙门吊在使用过程中发生1 号钩卷筒轴(驱动侧)断裂,造成钢丝绳报废,滑轮组、排绳机构等部份损坏。 随后对江侧和陆侧2 台800 T 龙门吊的所有卷筒轴进行着色探伤,发现陆侧800 T 的3 号钩驱动侧卷筒轴也存在裂纹,且裂纹位置与1 号钩卷筒轴断裂位置一样,其余检查正常。 着色探伤如图1,主轴断裂如图2。

图1 着色探伤图

图2 主轴断裂图

当时分析认为,原设计对卷筒轴断裂处台阶面倒角没有技术要求(属于设计不当)。 按原设计,采用GB/T3811-83 版规范进行疲劳强度复核[4],当断裂处倒角R=0.5 mm 或R=2 mm 时,无法满足规范1.25倍的疲劳安全系数要求;当R=5 mm 或8 mm 时,安全系数达到1.84,可以满足规范要求。 由此,采取相应的处置措施更换驱动侧卷筒轴,过渡R角加大到5 mm;其他卷筒根部过渡圆角小于R8 的加工到R8 以上。

通过失效检测分析卷筒轴断裂原因:由于卷筒轴变径处的R较小,近乎直角,加之该断轴表面存在焊接特征,导致R角存在严重的应力集中状态,在交变应力作用下,应力集中的R处萌生疲劳裂纹,并不断扩展,当裂纹扩展至剩余断面不能承受其工作应力时发生断裂[5]。

当时分析忽略了“轴表面存在焊接特征”这一关键信息,导致得到的许用安全应力较大,随着设备老化以及起吊船体质量的增加,断轴的风险逐年增大。因此,降低集中的应力,提高卷筒轴疲劳寿命成为迫切需要解决的问题。

2 疲劳许用应力分析

《起重机设计规范GB/T3811-2008》材料疲劳许用应力是基于模型技术试验、疲劳寿命计算、推导及验证进行确定的;因设计、制造技术和经济原因,现有设备的设计倾向于有限寿命设计。 起重机应符合设计规范,只有符合工作级别和应力状态级别的使用等级,才能确定构件级别和使用等级下的疲劳许用应力;只有实际最大工作应力小于疲劳许用应力,才能通过疲劳强度校核,才能被认为可以达到结构件或机械零件工作级别下对应的可靠寿命。

按照疲劳累积损伤寿命理论,降低卷筒轴工作应力可延长寿命。 老规范(GB/T3811-83)介绍:应力低于试验的疲劳极限或低于一定安全系数(一般1.5~2)可认为是无限疲劳寿命,这与新起重机设计规范的许用疲劳应力的取值接近;但新规范中关于焊接件+旋转的许用疲劳极限以附件的形式进行了补充说明,取值更保守,应取安全系数为1.34/0.8=1.675。

起吊作业量:每天两班8 ~10 吊、全程起升/下降,总工作循环数(即卷筒轴转动圈数)5 万/年。 参考作业量使用等级下的工作级别对应的疲劳许用应力重新选取设计,工作应力应降低到小于设计规范许可的疲劳许用应力(疲劳强度校核)方可保证工作循环数,也才能延长使用寿命。

作为焊接件,按起重机设计规范(GB/T3811-2008)确定“旋转焊件”疲劳许用应力为67.2 MPa;卷筒轴(根部)热影响区如在轴软化点330 ℃以下,可以认为原调质性能变化有限,其疲劳许用应力接近96 MPa;如焊接工艺执行不良,热影响区温度超过软化点温度[6],可取两个疲劳许用应力的中间值,即应以(67.2+96)/2=81.6 MPa 作为疲劳许用应力的校核依据。

3 方案选择及理论校核

3.1 方案选择

降低卷筒轴根部集中应力的方式有很多,经研究讨论确认有三种方法能够实现目的。

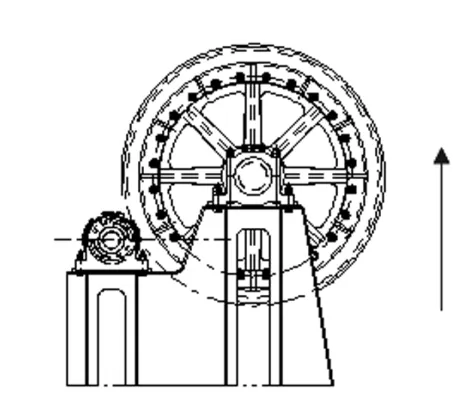

(1) 改变机房滑轮布置,将卷筒调整为上出绳方式,降低卷筒轴根部应力。 如图3 所示。

图3 方案1 示意图

此方案参考费用70 万,可大幅降低应力值,达到无限疲劳寿命,同时,可以改善振动状况。 缺点是实施难度大、成本高,现场施工周期90 天,影响生产。

(2) 将卷筒整体拆卸吊下,更换卷筒轴,将轴根部加大,减小焊接热影响,如图4 所示。

图4 方案2 示意图

此方案参考费用90 万,可减少焊接热影响,间接提高疲劳极限,但是依旧是有限延长寿命,应力集中的状况不会改变。 而且实施成本较高,需要备用卷筒轮换,施工周期18 天左右。

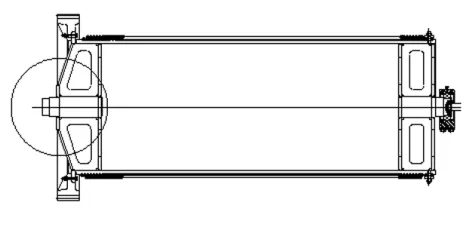

(3) 缩短卷筒悬轴长度,驱动侧卷筒轴现场机加工52 mm,轴承向里侧移位,如图5 所示。

图5 方案3 示意图

此方案参考费用30.8 万,可降低应力值,满足期望的寿命,成本很低;现场停机时间较短(9 天),对生产影响小。 缺点是现场加工精度控制难度大。综上所述,考虑到低成本运行与高效率生产的目的,决定选择方案3 为最终维修方案。

3.2 理论校核

若要满足20 ~40 年或以上疲劳寿命,则必须以疲劳许用应力为依据,将最大工作应力降低到焊接热影响考虑的81.6 MPa 或非焊接件考虑的96 MPa 以下。 考虑轴已经使用了14 年,按疲劳累积损伤寿命理论及破坏能量的假设,去除卷筒轴根部表面晶格破坏能力的影响以及表面抛光处理影响,按原设计的结构件工作级别B6(最大20 年寿命)估算,则剩余寿命6 年;按B7 或以上级别翻倍估算,则可继续可靠使用12 年或以上。

通过对原设计方案的研究分析发现,将轴承座向卷筒内侧移位并缩短驱动侧卷筒悬轴长度能够很好降低工作应力。 通过对比计算不同位置轴根部的应力值,最终确定轴承座向内侧移位52 mm,同时驱动侧悬轴长度由原来的152 mm 缩短到100 mm。

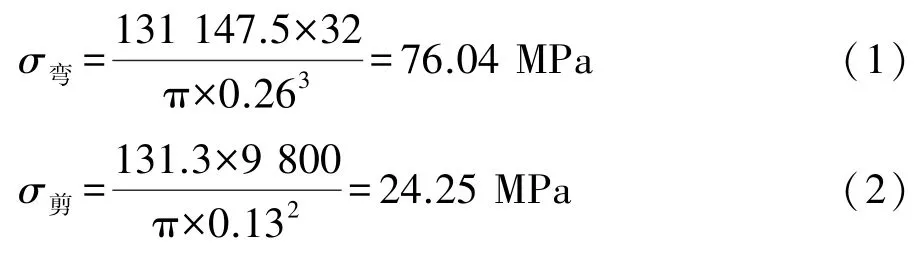

卷筒直径2.23 m,悬轴长100 mm,滑轮组倍率8,最大载重时计算卷筒轴承座合力F=131.3 t,计算悬轴最大弯矩为131 147.5 Nm,卷筒轴D=260mm。轴根应力计算为:

轴承(座)向卷筒里侧移位整改后,轴根应力降为79.8 MPa;能够满足规范B7 使用等级,按照5 W次每年核算,满足总寿命20 年以上[7]。

4 结 论

文中基于GB/T3811-2008 规范,研究了Q345 卷筒轴的许用疲劳应力情况,给出了较为经济合理的维修方法,得到以下结论。

(1) 当卷筒轴同时存在旋转和焊接特征时,Q345 材质的卷筒轴取81.6 MPa 是较为合理的许用疲劳应力。

(2) 综合比较而言,当出现疲劳裂纹时,采用现场机加工的方法能够较为经济地提高卷筒轴疲劳寿命,文中将轴承座向内移动52 mm,使疲劳寿命达到了20 年以上。

文中通过计算合理的许用疲劳寿命,分析制定较为合理的维修方案,为之后的大型龙门吊卷筒轴设计以及现有龙门吊的维护提供了重要的借鉴意义,理论上能够减少此类事故的发生,起到提升起重机安全使用的作用。