塔筒T 型接头焊接裂纹成因及控制*

2022-11-28林定果何卫东梁军战郭宝前

林定果,何卫东,梁军战,郭宝前

(1.甘肃酒钢集团西部重工股份公司,甘肃 嘉峪关 735100; 2.甘肃省机械科学研究院有限责任公司,甘肃 兰州 730030;3.国家管网集团 西南管道有限责任公司 昆明维抢修分公司,云南 昆明 650000)

0 引 言

风电塔筒是确保风力发电机组能够安全、高效运转的重要支撑性部件,在使用过程中经常受到很大的交变载荷的作用。 风电塔筒是由多块钢板卷制、拼焊而成,焊接质量的好坏直接决定塔筒的使用寿命及安全风险。 “T”型接头焊缝是所有焊缝中最薄弱的环节,因此,“T”型接头的焊接质量就显得尤为重要。影响焊接质量的缺陷有很多种,如裂纹、未熔合、咬边、未焊透、夹渣、气孔等,最致命的缺陷则是焊接裂纹,因此,如何控制和预防裂纹的产生是焊接工程师必须要充分考虑和研究的重要问题。

笔者对风电塔筒“T”型接头焊接裂纹形成的原因进行分析,编制科学合理的工艺控制措施,通过措施和工艺方法的改进可有效预防焊接裂纹的产生。

1 风电塔筒结构及制作工艺

1.1 风电塔筒结构

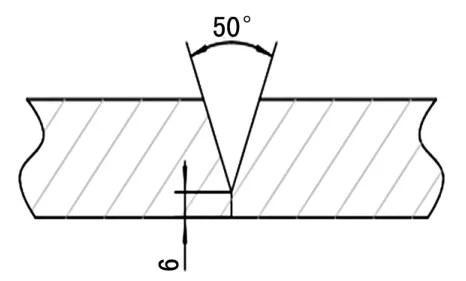

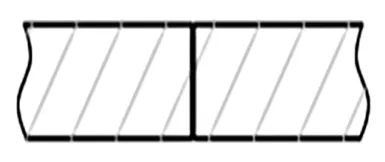

风电塔筒结构一般为圆柱形或圆锥形,见图1,塔筒所用钢板材质一般为Q355D/E,板厚不一,纵缝和环缝对接处即为“T”型接头。 所有的纵缝及环缝均采用埋弧自动焊进行焊接,焊接材料:焊丝为H10Mn2,焊丝直径Φ4 mm,焊剂为SJ101。 坡口型式一般有两种,板厚>16 mm 为“Y”型坡口,见图2;板厚≤16 mm 为“I”型坡口,见图3。

图1 风电塔筒结构示意图

图2 Y 型坡口

图3 I 型坡口

1.2 风电塔筒成型工艺流程

风电塔筒成型工艺流程:数控下料—卷板—纵缝焊接—校圆—组对—环缝焊接。 单段筒节卷制成型后,先焊接纵焊缝,整体组对后再焊接环焊缝。 焊缝时先焊接内侧,外侧用碳弧气刨清根后,再进行焊接,焊后“T”型接头处进行100%UT、RT、MT 检测,满足NB/T47013-2015 Ⅰ级要求(RT 为Ⅱ级)[1]。

2 风电塔筒焊接中“T”型接头裂纹成因分析

2.1 风电塔筒“T”型接头焊接裂纹表征情况

对“T” 型接头焊缝进行超声波(UT)、射线(RT)、磁粉(MT)探伤检测。 发现裂纹都是出现在纵缝,而且是在熄弧端弧坑部位,沿着焊缝中心纵向开裂,裂纹的深度也比较浅,大多不超过3 mm,属于表面裂纹,且绝大部分母材的板厚不超过16 mm,见图4。图5 为射线底片。 当焊接环境温度低于0 ℃时,裂纹出现的概率明显增加。

图4 收弧裂纹

图5 射线底片

2.2 焊接裂纹成因分析

由于风电塔筒钢材主要是Q355D/E,属于低合金高强钢,焊接性能比较好,通常选用的焊材H10Mn2+SJ101 也是与母材匹配的,原材料都经过第三方检测,符合相应的标准要求。 而且正式焊接前,都是按标准要求做焊接试板,进行焊接工艺评定。 因此,对于风电塔筒“T”型接头裂纹的成因,主要还是从焊接工艺措施方面进行分析。

2.2.1 焊缝成形系数的影响

通常情况,厚度为16 mm 以下的钢板,坡口为“I”型,即不开坡口,正反面各焊接一遍即可完成,焊缝成形系数较小。 所谓焊缝成形系数,即在单道焊缝横截面上焊缝宽度B与焊缝计算厚度H的比值ϕ=B/H。 当焊缝成形系数小时形成窄而深的焊缝,在焊缝中心由于区域偏析会聚集较多的杂质,抗热裂纹性能差。 不同坡口型式焊缝成形后如图6 所示,右侧为“I”型坡口焊缝成形,左侧为“Y”型坡口焊缝成形。显然“Y”型坡口更有利于杂质排出。

图6 不同坡口型式焊缝接头成形

2.2.2 坡口内杂质的影响

坡口内往往会存在铁锈、油污、水分等杂质,在焊接过程中,若杂质燃烧熔入到焊缝中,极易形成低熔共晶物[2]。 焊缝中低熔点的共晶物聚集于晶界上,在冷却结晶过程中,焊缝收缩而产生拉力,使焊缝在高温时沿晶界开裂,导致裂纹的产生。

2.2.3 焊接环境的影响

焊接过程中,焊缝金属从熔化到结晶整个过程中,焊接接头受热很不均匀,焊缝金属中心受到两侧母材拉应力的作用力最大。 随着焊接环境温度的降低,接头冷却速度加快,焊缝金属受到拉应力增加,出现裂纹的可能性增加,当环境温度低于0℃时,焊缝接头冷却急剧加快,而且焊缝周围的氢等元素极易熔入焊缝金属,焊缝开裂的风险随之增大。

2.2.4 引弧板长度的影响

埋弧自动焊的焊接熔池较大,冷却后形成的弧坑较长(80 mm 左右),若引弧板长度较短,则弧坑易落在主焊缝上,极易形成缺陷,出现弧坑裂纹的可能性增加。

2.2.5 焊接参数的影响

焊接线能量是焊接电压U、焊接电流I、焊接速度V等参数的集中反映,是影响焊缝接头性能的重要因素。 线能量过大容易造成接头和热影响区组织过热,产生过热组织,而使其脆化,降低焊缝和热影响区的硬度和韧性;线能量小,焊接热输入不足,熔池温度不够,冷却速度快,容易产生淬硬组织,如马氏体,造成焊缝应力集中,严重产生变形、开裂。

3 工艺预防控制措施

3.1 增大焊缝成形系数,增加焊缝抗裂性

厚度为16 mm 以下的钢板,坡口型式调整为“Y”型,钝边约6 mm,采用多层多道焊,每层焊缝厚度以不超过焊丝直径+2 mm 为准,若焊丝直径为4 mm,则每层厚度不宜超过6 mm。 以此增大焊缝成形系数,从而增加焊缝抗裂性。

3.2 减少焊接接头中氢元素的含量

在正式施焊前,将焊接坡口及坡口两侧20 mm范围内用角磨机打磨出金属光泽,清理表面的杂物,确保坡口干净整齐。 SJ101 焊剂必须进行烘干处理,一般为350 ℃,烘烤2 h,存放4 h 以上的须重新烘干。 这样可以大大降低焊接接头中氢元素的含量,有效避免氢致裂纹的产生。

3.3 焊前预热及其它保温工艺措施

工艺措施:当焊接环境温度低于0 ℃时,应在坡口两侧100 mm 范围内加热到15 ℃以上[3];板厚超过30 mm 的,预热温度到80 ~125 ℃,焊接过程中层间温度不低于预热温度。 收弧时,小车停止后,过5 s以上,再停止焊接,确保弧坑充分填满。 每条纵焊缝焊接完成后,应等到渣壳彻底变黑之后,再清理焊渣,使渣壳对焊缝金属起到充分保护作用。

通过这些工艺措施的实施,一方面可以减少或避免氢等有害元素熔入焊缝金属,另一方面降低焊缝接头冷却速度,减小焊接接头的内应力。

3.4 引弧板制作要求

由于埋弧焊的熔池较大、较长,因此,纵缝焊接前严格按照对应板厚的要求制作引弧板,且长度不小于120 mm,引弧板与纵缝平齐,确保熔池完全落在引弧板上,避免弧坑裂纹延伸到主焊缝上。

3.5 焊接参数合理选择

选择合理的焊接参数,从而确保焊接接头的韧性,提高抗裂性。 选择的焊接参数见表1 所列。

表1 焊接参数表

焊接线能量不宜过大,也不宜过小。 通过实验选择合适的焊接参数,可以得到较好的焊接接头性能,抗裂性能大幅提高。

4 结 语

通过对风电塔筒焊接过程中“T”型接头裂纹成因的分析,提出了相应的处理措施。

通过优化坡口型式,增大焊缝成形系数,加强焊前坡口处理,充分做好焊前预热及焊后保温,制备合理的引弧板,选择合理的焊接参数等一系列工艺措施,并严格实施,可以有效控制塔筒“T”型接头焊接裂纹的产生,确保焊接质量。