滚筒采煤机电液比例调高系统仿真试验*

2022-11-28张韬

张 韬

(镇城底矿生活公司,山西 太原 030200)

0 引 言

镇城底矿为基建矿井,开采年限长、设备老旧、自动化程度低。 采煤机的自动化改造过程涉及滚筒调高系统、机身牵引设备以及滚筒转速三个部分,而实现滚筒调高系统的自动控制是采煤机升级迭代的关键一步。

现有综采工作面滚筒采煤机采用的液压调高系统,其主控阀类型为电磁换向阀,控制方式为人工控制。 该类型调高系统存在便捷性差、控制精度低的缺点。 通过对电液比例技术的研究分析,借助电液比例方向阀线性输出、控制精度高、抗油污能力强、投入成本可控等优势,并且尝试引入更有效的智能控制策略——单神经元PID 控制策略,实现采煤机自动调高系统的精确控制、快速跟踪响应的控制效果。

1 电液比例调高控制系统

滚筒采煤机生产运行过程中,需对高度进行灵活、快速、精准调节,而实现采煤机高效快速掘进,则需要通过提升设备自动化、智能化水平来实现。 采煤机的调高控制系统设计涉及了机械、液压、控制等多学科,专业跨度大,复杂程度高。

图1 为滚筒采煤机调高控制系统闭环示意图。

图1 滚筒采煤机调高控制系统闭环示意图

系统加装位移传感器用于采集活塞杆实时位移数据,取采集到的检测信号与给定信号差值为误差信号,将误差信号输入控制器,由提前设定的控制策略调节电液比例方向阀,达到控制目标。 通过分析不难得出,控制策略的选择将直接影响响应速度与控制精度;方向阀的设备性能直接决定控制策略是否有效[1]。

为了解决方向阀控制精度与跟踪响应速度的问题,选择采用单神经元PID 控制器的控制策略。 单神经元PID 控制是结合了增量式PID 和神经网络控制得到的,是对传统PID 控制的优化迭代,实现了控制变量Kp、Ki、Kd的动态调整,具有良好的非线性与鲁棒性。 此外,对电液比例技术的选择,则是为了改变原有采煤机电磁换向阀稳定性差、控制精度低的劣势,通过引入电液比例方向阀,实现输入、输出信号的线性关联,避免油液污染,兼顾了成本投入与设备性能。

为了确保上述控制系统达到预期目的,需进行关键元器件选型。

(1) 电液比例方向阀 电液比例方向阀具有良好的压力补偿能力,不会因负载的波动导致输出压力和流量产生较大的变化,连续、按比例的对油流进行控制。 电液比例方向阀通常与功率放大器搭配使用。因系统位置信息采集由位移传感器负责,方向阀内部不需要再次采集位移信息,最终选择GDBFW-03-3C4 型隔爆直通式电液比例方向阀。

(2) 调高液压缸 调高液压缸主要作用是调节活塞杆,改变截割滚筒的高度和位置,同样作为调高系统的重要执行部件,结合截割滚筒的工作要求,最终选择采用W70L-11CA80B7B160AA 型号调高液压缸。

(3) 位移传感器 作为反馈数据采集的重要元器件,除了对数据采集进度、行程长度有要求外,同样需要关注其防爆性与抗冲击能力,最终选择M-0250-D300-A01 型位移传感器[2]。

2 系统建模与理论验证

完成设备选型后,对电液比例调高控制系统进行系统建模与理论验证。 除了电液比例方向阀、调高液压缸、位移传感器,控制系统还包括比较单元、控制器、功率放大器等。 此外,采煤机运行过程中不可避免地受到截割阻力,故还需要将系统外部负载扰动考虑在内[3]。

(1) 功率放大器 功率放大器通过控制信号电流的大小影响作用在方向阀的电磁力,达到比例调节的目的。 功率放大器的调节模型,可视作比例环节。故得到其传递函数Gf(s):

式中:Kf为为放大器增益,A/V。

(2) 电液比例方向阀 实际运行过程中,电液比例控制阀响应速度相较于调高液压缸要快许多,并且电液比例方向阀运行状态与功率放大器保持一致,故其数学模型可表示为传递函数Gdy(s):

式中:Kdy为放大器增益, 单位为m3(s·A)-1。

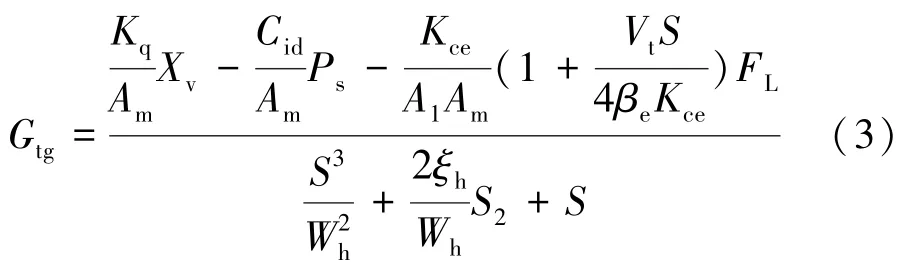

(3) 调高液压缸 调高液压缸作为调高系统物理实现性能的重要部件,其实际运行过程中受到多种扰动因素及变量的影响,为了兼顾模型准确性与建模难度,需要对部分影响采煤机调高系统运行的因素进行理想化处理。 参考文献[4]中的推导方法,得到调高液压缸的传递函数Gtg(s)为:

式中:Kq为流量增益系数;Am为活塞平均面积;Xv为阀芯位移;A1为无杆腔有效面积;Vt为等效总容积;βe为油液体积弹性模量;FL为活塞伸出时的外负载;Wh为液压缸固有频率;ξh为液压缸阻尼比。

为了便于计算处理,将公式(3)进行如下近似处理: ①视系统油源的供油压力保持稳定,即Ps为常数;②系统供油的油液温度与油液密度恒定,可不考虑因油液温度与密度变化带来的影响。

(4) 位移传感器 位移传感器通过采集液压缸活塞位移信号作为输入信号,输出反馈电信号给控制器,对采煤机调高系统运行状况进行及时反馈。 得到其传递函数Gwy(s)为[5]:

式中:Kwy为增益系数。

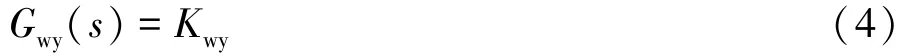

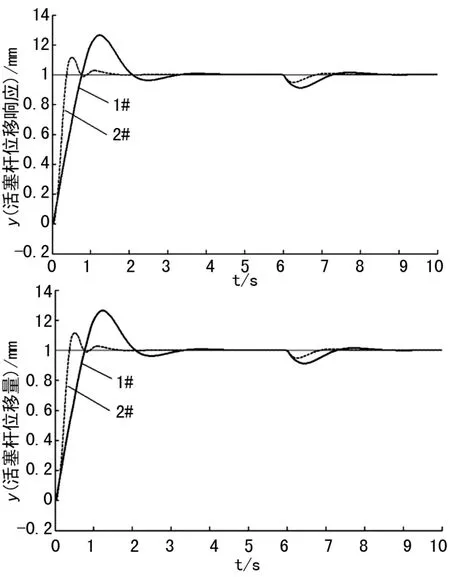

(5) 理论验证 单神经元PID 控制器的相应速度与抗干扰性能可通过系统仿真验证。 给定系统外部负载为200 kN,对应活塞杆位移量为1 mm,取0 ~10 s 相应曲线,并与传统PID 控制策略进行对比,取Kp=4、Ki=2、Kd=0.1,可得到图2 所示的仿真曲线。

对图2 进行分析,1#实线为传统PID 控制器的系统响应曲线;2#虚线为单神经元PID 控制器的系统相应曲线。 1#实线超调量为0.24 mm,调整至稳态耗时4.5 s;2#虚线超调量为0.1 mm,调整至稳态耗时1.5 s。 单神经元PID 控制器响应速度更快,控制效果更好。

图2 系统响应曲线

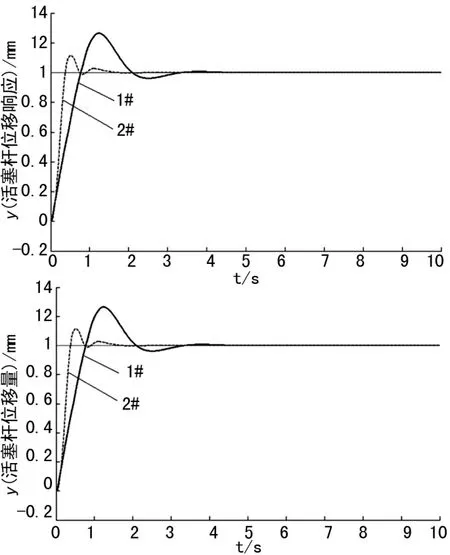

进一步,验证其抗干扰性。 在第6 s 将负载增加200 kN,观察其恢复至稳态的时间,得到图3 所示仿真曲线。

对图3 进行分析,1#实线超调量为0.11 mm,调整至稳态耗时3 s;2#虚线超调量为0.04 mm,调整至稳态耗时1.5 s。 单神经元PID 控制器鲁棒性更好,恢复稳态速度更快。

图3 扰动突增响应曲线

3 应用效果

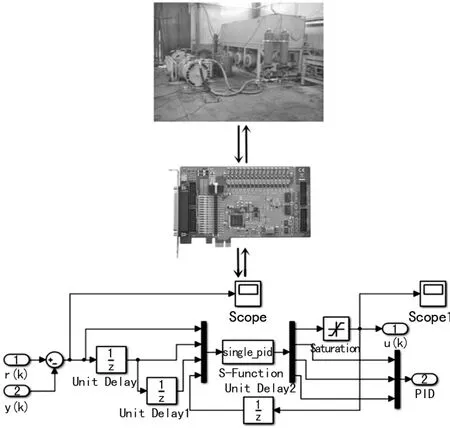

通过半实物仿真平台对单神经元PID 控制策略与电液比例调高技术应用效果进行验证,单神经元PID 控制器通过Simulunk 仿真平台模拟,用调高油缸、电液比例发、位移传感器搭建调高系统,软硬件之间的信号传输通过数据采集卡完成,系统选用的是研华公司的PCL-1800 型号板卡。 半实物平台如图4所示。

图4 电液比例调高系统半实物仿真

电液比例调高控制系统的跟踪精度、控制效果可通过观察其跟踪误差与采样误差得到,为了结果更加直观,仍选择传统PID 控制器作为标定对象。 设定调高油缸的轨迹为正弦曲线,满足:

式中:x为水平位移量,m;htg表示油缸高度,mm。

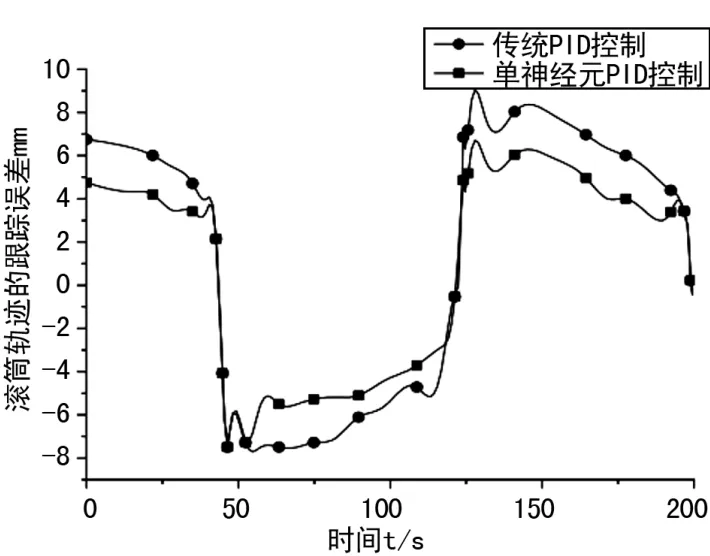

水平移动速度设定为4 m/min。 滚筒轨迹跟踪误差对比图如图5 所示。

图5 滚筒轨迹跟踪误差对比图

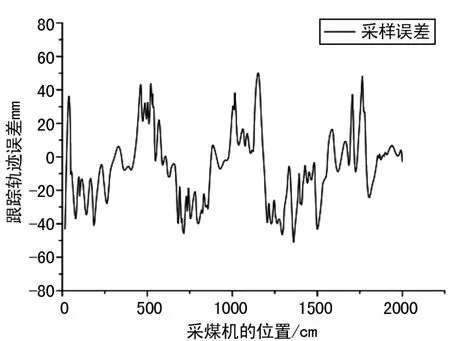

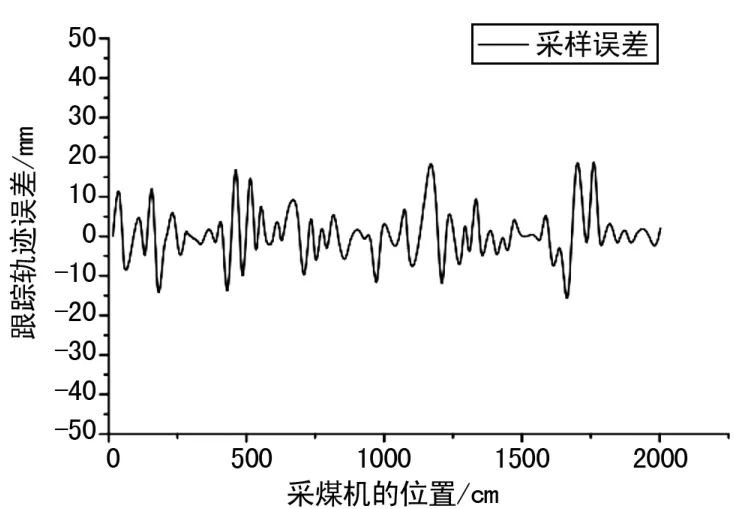

对图5 进行分析,可观察到,同一时刻单神经元PID 控制器的跟踪误差均小于传统PID 控制器,单神经元PID 控制器的引入可实现电液比例调高系统的快速响应与运行精度。 传统PID 控制与单神经元PID 控制采样误差如图6、7 所示。

图6 传统PID 控制采样误差

通过采样误差对比,得出在采煤机运行过程中,同一时刻单神经元PID 控制器的采样误差更小,波动更平缓。

图7 单神经元PID 控制采样误差

4 结 论

通过对采煤机调高系统的分析比对,分析了电液比例控制系统的实现原理,确定了采煤机主要元器件具体型号,并分别通过理论仿真与半实物平台对单神经元PID 控制与电液比例调高系统性能实现进行验证。 得到如下结论。

(1) 建立的电力比例方向阀到调高液压缸的数学模型及分析结果,对后续相关研究具有借鉴作用。

(2) 单神经元PID 控制器的引入,能减少人工操作的复杂程度,且响应速度更快,抗扰动能力更强。

(3) 应用电液比例控制系统使得跟踪能力更快,跟踪误差更小,对镇城底矿现网设备升级改造提供了合理的可行性方案。