包装机开袋机构优化设计及应用*

2022-11-28商勇,刘菲

商 勇,刘 菲

(1.盛虹炼化(连云港)有限公司化工一部,江苏 连云港 222000; 2.中国石油兰州石化分公司,甘肃 兰州 730070)

0 引 言

包装机是重膜包装线的重要组成单元,其结构中的开袋机构主要作用是打开膜卷袋口,辅助角片插入袋角,使开口的包装袋准确送至下料位置,完成装料工序。

现有某大型炼化企业乙烯厂10 条重膜包装线、石化厂4 条重膜包装线,共计在用包装机14 台。 设备运行中,因结构设计、磨损消耗、检修损耗等多种问题,导致开袋机构故障频发,最终引起包装袋口无法打开、洒料、袋口褶皱等问题出现。 经过近些年统计可知,每年落地料数量高达35 t,开袋机构损耗21套,严重制约包装线生产包装的效益和质量。 因此,为解决开袋机构结构及损耗问题,提出优化设计改造方案,以原始部件改造、选材优化以及检修拆卸等方法为优化点进行分析改造,最终达到实现包装破损率低于万分之一的目标,保障重膜线长周期运行,对企业实现“安稳长满优”的最终目标有深刻意义。

1 包装机开袋机构故障分析

通过运行分析可知,包装机开袋机构的故障主要有以下几点。

(1) 开袋机构主轴、机架的材质选用问题。 因材质不佳使得部件很易磨损,导致机械故障频发,造成膜卷袋口无法正常打开。

(2) 开袋机构吸盘驱动臂设计及安装方式不合理问题。 因结构设计问题,在故障检修及抢修过程中需拆除多个部件,且需要使用大量工具及一定的力度才可拆除,检修拆除过程费时,且回装精度不高,检修损耗较大。

(3) 公司在用重膜包装线共有14 套开袋机构,消耗量约为21 套/年,单价约3 300 元/套,仅开袋机构备件费用高达6.93 万元/年,增加了日常检维修费用支出。

(4) 开袋机构故障将会造成热封不佳、袋口褶皱等问题[1],包装袋口破损的风险增大,影响产品外观质量,制约企业产品高质量投放至市场。

(5) 包装袋一旦洒料,会造成地面脏乱易滑,稍有不慎将造成清理人员摔伤或机械伤害,对安全生产造成很大威胁。

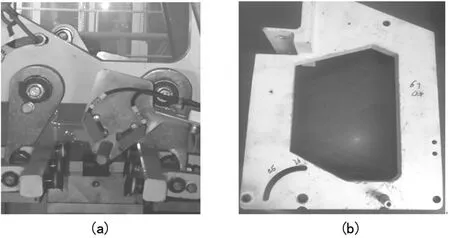

通过对原开袋机构进行拆解分析,如图1 所示,可知原开袋机构主轴用Q235 材质加工制作,主轴仅采用过盈装配的方式安装于机架,此类机械结构中,轴与配合孔易产生相对运动,造成频繁的机械磨损,并且此类问题会随时间越发严重,甚至会出现轴从配合孔中脱落的情况,如图2 所示,并且吸盘驱动臂为一体式,如图3 所示,拆装繁琐,因没有厂家的专用安装工具[2],回装时,员工使用卡簧钳、扳手、锤子等普通工具使用外力对结构进行拆解,因安装角度或受力角度等问题,会造成回装精度低,吸盘架易错位,造成更严重的机械磨损,减少部件使用寿命。

图1 原开袋机构结构及机架

图2 原开袋机构轴体

图3 原开袋机构驱动臂

2 优化改造方案

通过讨论,针对开袋机构所分析出来的问题,决定采用如下方法对其结构进行改造。

(1) 原Q235 材质(普通碳素钢)的主轴选用45#钢加工制作,用来增加主轴的刚度,并且在原主转轴轴肩处增加ϕ40×2 mm 的一体式固定圆盘,圆盘中心对称距离30 mm 处开2-ϕ6 mm 的通孔,如图4 所示,这样可以保证主轴与主框架的插入角度相对固定,避免了拆装过程中出现的相对运动而造成磨损。

图4 主轴改造图

(2) 结合主轴的新结构特点,在开袋机构机架安装配合位置处,对称加工2 个M5 的通丝,用于固定圆盘轴,防止机架与主轴产生相对运动。 相对运动是造成轴磨损最重要的一个因素,此次改造设计可杜绝此类磨损的发生。

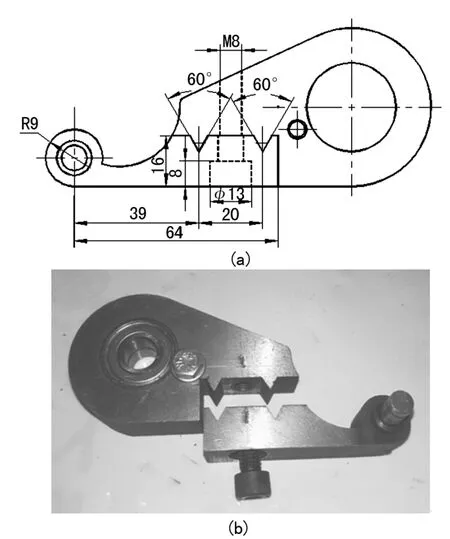

(3) 原一体式吸盘驱动臂改造为分体组装式结构;保持原装配尺寸不变,离驱动臂外侧16 mm 处,设计2 个60°嵌插组装结构,并用M8×15 mm 的螺丝连接固定,如图5 所示。 轴承是拆装过程中最容易受损的部件,并且在拆装过程中,轴承安装需要使用轴承装配器,用外力打入,因此尽量减少轴承拆装是增加驱动臂寿命的重要环节。 通过改造,驱动臂的轴承固定部位可不用拆卸,每次仅需要拆卸驱动臂下半部分便可进行吸盘部分拆装,并且通过设计2 个60°嵌插组装结构,也可保证上下两部分的相对运动。

图5 吸盘驱动臂改造图

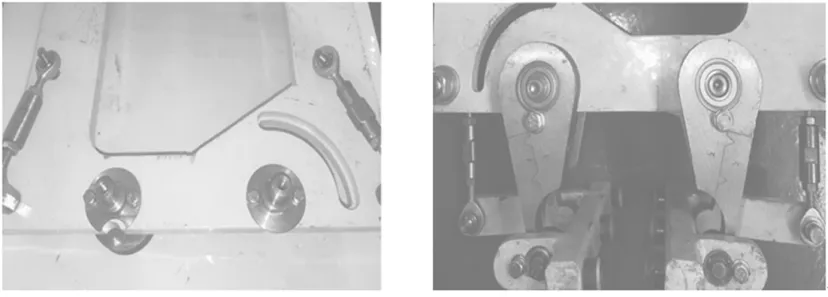

针对开袋机构的结构特点[3],通过对主轴、配合机架、吸盘驱动臂三个点改造优化,最终整体改造示意图如图6 所示。 通过改造优化,主轴加工材质选用45#钢,结构改造为4 个M5 螺丝固定的圆盘配装式轴,轴孔配合处采用过盈配合的方式,提高安装强度;吸盘驱动臂改造为分体组装式结构,用M8 的螺丝连接固定,如图7 所示。 改造后的开袋机构消除了主轴、机架配合孔易磨损,驱动臂拆装效率低,配合精度不高等问题,最终实现包装机开袋机构的优化。

图6 开袋机构整体改造示意图

图7 改造后的开袋机构图

3 实施效果

通过设计改造,目前已完成乙烯厂10 条重膜线,石化厂3 条重膜线开袋机构的改进、调试及投用工作,消除原设计缺点,达到改造目标,改造后的开袋机构有以下优势。

(1) 圆盘式主轴不仅材质的机械强度得到改善,同时轴孔配合精度得到提高[4],可防止相对运动造成的轴、孔磨损等问题,提高开袋精度。

(2) 分体组装式驱动臂的投用,便于拆装,不仅减少了开袋机构的检修耗时,而且提高了机构的安装精度。

(3) 检修维护方便,工作效率显著提高,避免了因开袋机构故障引起的重膜包装质量问题。

投用以来,开袋机构消耗量降为0 套,同时消除了开袋机构机械故障,主轴、机架均未出现磨损情况,有效消除因开袋机构故障引起的袋口褶皱、热封不佳、洒料等问题,日常维护中只需每月检查调整开袋机构的定位配件、紧固件等重点部位,以保证机构的正常运行。

化工区重膜包装线包装机的运行平稳性直接关系着乙烯等粒料产品的正常生产和包装质量[5],此项小改造的投运,在化工区重膜线包装机日常运行、检修维护工作中取得了以下成效。

(1) 提高了重膜包装机的包装效率,开袋机构运行可靠性达到了100%,减少了设备检修维护的工作量。

(2) 节省开袋机构及配件的采购费用。 组件年消耗量约为21 套,单价为3 300 元/套,改造后的开袋机构仅需对定位和紧固配件定期检查紧固,全年可节省材料费用合计为:3 300×21=6.93 万元。

(3) 降低开袋故障,减少了洒料数量,消除了因开袋机构故障引起的包装膜袋封口褶皱、开裂问题,降低了重膜包装的破损率。 统计2018 年包装数据,因开袋故障产生的落地次品料约35 t,改造后的设备避免了此类损失,其中落地料与合格料差价约3 200元/吨,全年可提高包装生产效益为:35×3 200=11.2万元。 此次改进最大的社会效益是为重膜包装产品高质量投放至市场持续贡力,从设备保运方面助力公司实现包装破损率低于万分之一的目标。

4 结 语

文中涉及的改造优化结合原来设备运行状况,找攻破点,对存在的设备进行缺陷分析并设计优化。 采用新设计的包装机开袋机构优化结构,实现了包装机检修及使用过程的优化,目前改造措施应用在所有包装线上,设备包装机每年消耗材料可直接节约50%左右,降低了设备故障率,抑制备件消耗,提高了橡胶包装机包装效率。 投用效果良好,具有一定的推广意义。