挂载式三点悬挂装置的设计与研究*

2022-11-28付宜进刘学荣赵国富

付宜进,童 辉,刘学荣,韩 宁,赵国富,刘 森,李 博

(新兴际华应急产业有限公司研究院,北京 100070)

0 引 言

拖拉机悬挂装置一般可分为两点悬挂和三点悬挂,拖拉机后悬挂通常采用三点悬挂结合液压驱动的方式,结构简单,被广泛应用。 三点悬挂装置是把农机具连接在拖拉机上的一套杆件,主要由举升臂、上拉杆、下拉杆等杆件组成。 三点悬挂装置对农用拖拉机的作用非常大,可以使不同种类的农机具快速地连接到拖拉机上。

早在20 世纪初,英国弗格森拖拉机制造商就致力于将农机具安装到拖拉机的尾部,以使其能更好地适用于农田作业。 在1925 年英国的一项早期专利中,哈里弗格森(Harry Ferguson)提出使用弗格森F型拖拉机后桥的蜗杆小齿轮的端面压力来控制作业中的悬挂式犁。 经过近20 年的努力,1939 年逐步开始在福特9N 拖拉机上首次大量使用三点悬挂装置,一台9N 拖拉机几乎可以承担数人的工作量,三点悬挂装置在很大程度上提高了工作效率。 到了20 世纪60 年代,随着化学除草应用以及谷物联合收割机作业,农场面积变得更大了,几乎所有拖拉机都安装了三点悬挂装置[1]。

随着科学技术的发展,电驱动技术以其排放低、扭矩高、便于无人化作业的特性,逐渐开始在农机作业领域应用[2]。 但是在用电动商用底盘进行农机具拖挂时,没有类似于拖拉机的后桥结构,不能预置悬挂装置,给拖挂农机具作业带来了一定困难。 笔者在对电驱动商用底盘拖挂农机具作业的方面做了尝试,设计了一种挂载式的三点悬挂装置,实现了商用型底盘与农机具之间的快速挂接。

1 设计及原理

1.1 工作原理

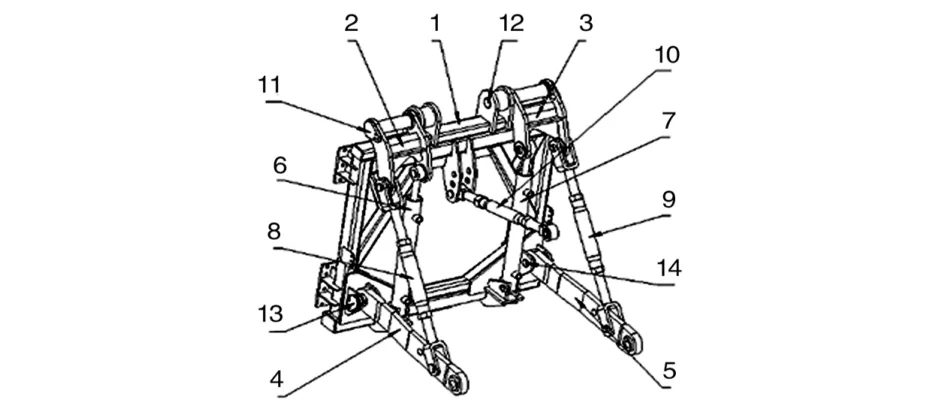

基于国家标准和文献中关于拖拉机后置式三点悬挂装置的设计[3-4],设计的挂载式三点悬挂装置如图1 所示。

图1 挂载式三点悬挂装置结构示意图

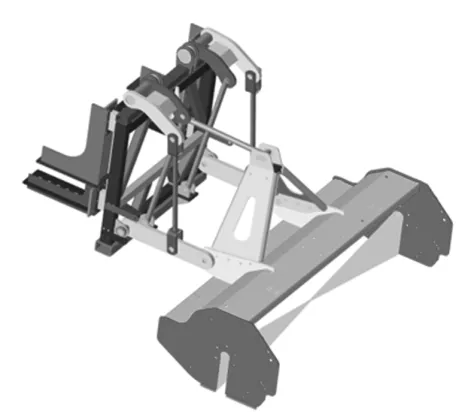

挂载式三点悬挂工作原理如下:上拉杆分别与挂载支架和农机具的上铰接点连接;下拉杆通过销轴与挂载支架和农机具的两个下铰点连接;举升臂通过提升杆与下拉杆连接,形成四杆机构;举升液压缸两端分别与举升臂和挂载支架连接,并作为举升臂的举升动力源。 整个挂载式三点悬挂装置再通过上、下挂载支架与底盘后悬支撑梁连接,用螺栓紧固,再与传动轴连接。 三点悬挂装置安装后的状态如图2 所示。

图2 挂载式三点悬挂装置安装示意图

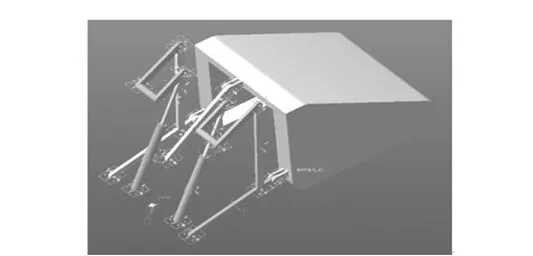

1.2 举升机构

作业过程中主要有两种状态,举升状态即农机具离开地面并向上偏摆,可实现农机具自由转运;作业状态即农机具下落至作业位,可拖挂农机具正常作业。 挂载式三点悬挂装置内设置举升液压缸,用以实现举升和作业状态的切换,如图3 所示。

图3 举升状态和作业状态

2 结构有限元分析

挂载式三点悬挂装置采用模块化设计,区别于依附在拖拉机后桥的悬挂,整个结构依靠挂载支架及商用底盘的车架来承受农机具的载荷,这便对悬挂装置的结构强度提出了更高的要求。 文中采用有限元法,基于ANSYS 软件[5]对挂载式三点悬挂装置进行结构受力有限元仿真,以评估结构的强度和刚度。

2.1 有限元模型的建立

挂载式三点悬挂装置主体结构采用低合金高强度钢材料,挂载支架、举升臂、下拉杆等均由Q345 钢板焊接成型,上拉杆、提升杆及限位杆采用拖拉机悬挂拉杆产品,材质为铸钢,建立有限元分析模型如图4 所示。

图4 结构有限元仿真模型

仿真分析时,三点悬挂装置挂载某型农机具进行作业,农机具主体结构材质为碳钢,仿真模型的处理及属性设置如下:①挂载支架、举升臂、下拉杆等采用壳单元,上拉杆、提升杆及限位杆等杆件采用梁单元;②各销轴采用柱铰进行模拟,释放沿销轴轴向的回转自由度;③对农机具工艺结构进行适当简化,自重为500 kg;④重力加速度设置为g=9.8 m/s2;⑤悬挂装置主体材质的屈服强度均大于345 MPa,按照Q345 材质进行仿真分析。 材质的弹性模量和屈服强度见表1。

表1 Q345 钢的弹性模量和屈服强度

2.2 工况及边界条件

商用底盘拖挂农机具在作业过程中,存在平路行驶、曲路形式、颠簸等典型工况,为模拟装置在上述工况下的实际受力状态,分别在模型的纵向(X向)、横向(Z向)、垂向(Y向)施加加速度载荷,以便更准确地评估悬挂装置结构强度。 工况分别选择挂载式三点悬挂装置的举升状态和作业状态进行仿真。

(1) 举升状态

工况一:承受纵向冲击,在X方向施加1 g 加速度。

工况二:承受横向冲击,即在Z方向施加1 g 加速度。

工况三:承受垂向冲击,即在Y方向施加3 g 加速度。

(2) 作业状态

工况四:双侧工作,在举升液压缸处施加举升力,农机具双侧拖板触地全约束。

工况五:单侧工作,在举升液压缸处施加举升力;农机具单侧拖板触地全约束,另一侧拖板不约束。

2.3 仿真分析结果

2.3.1 举升状态

工况一:最大应力109.8 MPa,安全系数3.142,如图5 所示。 工况二:最大应力262.9 MPa,安全系数1.312,如图6 所示。 工况三:最大应力327.9 MPa,安全系数1.052,如图7 所示。

图5 工况一纵向冲击分析结果

图6 工况二横向冲击 分析结果

图7 工况三垂向冲击分析结果

举升状态下,在受到垂向冲击时,举升臂局部应力最大,达到327.9 MPa,属于局部应力集中,其他位置应力水平较小,安全系数较大,因此能够满足强度要求,应力集中区域可通过结构优化改善。

2.3.2 作业状态

工况四:最大应力207 MPa,安全系数1.666,如图8 所示。

图8 工况四双边工作分析结果

工况五:最大应力315 MPa,安全系数1.09,如图9 所示。

图9 工况五单边工作分析结果

作业状态下,在农机具单边拖板触地工况时,挂载支架局部应力最大,达到315 MPa,其他位置应力较小,安全系数较大。农机具在实际作业中单侧托板触地的工况较少,因此可认为挂载支架能满足使用强度要求。

2.3.3 局部结构优化

综上各工况结果如下。

(1) 加速度载荷的存在,对悬挂装置的受力影响较大,部分工况出现较大应力集中。

(2) 举升机构的初始尺寸使得举升驱动属于费力杠杆,举升臂在多工况下出现局部应力集中。

对三点悬挂装置结构进行优化。

(1) 增加左、右限位杆及支座,对于有较大横向加速度冲击时,能有效限制农机具沿横向大幅摆动。

(2) 将举升臂的单层开放式臂结构改为双层封闭式结构,如图10 所示。

优化后再次进行最恶劣工况下的结构受力分析,得到举升臂的应力结果如图11 所示。 优化后举升臂的平均应力水平显著降低,最大应力为202 MPa,安全系数1.71。

图11 优化后的举升臂分析结果

3 铰点位置优化

挂载式三点悬挂装置举升液压缸驱动农机具实现举升和下降,液压缸输出力的大小决定了举升机构设计的优劣,因此有必要对机构进行优化。

基于虚拟样机技术,利用机械系统动力学分析软件ADAMS 对三点悬挂装置进行举升过程的动力学建模[6],以举升过程中举升液压缸受力的大小为优化目标函数,对举升机构铰点位置进行优化,使举升液压缸受力的最大值最小[7-8]。

3.1 虚拟样机建模

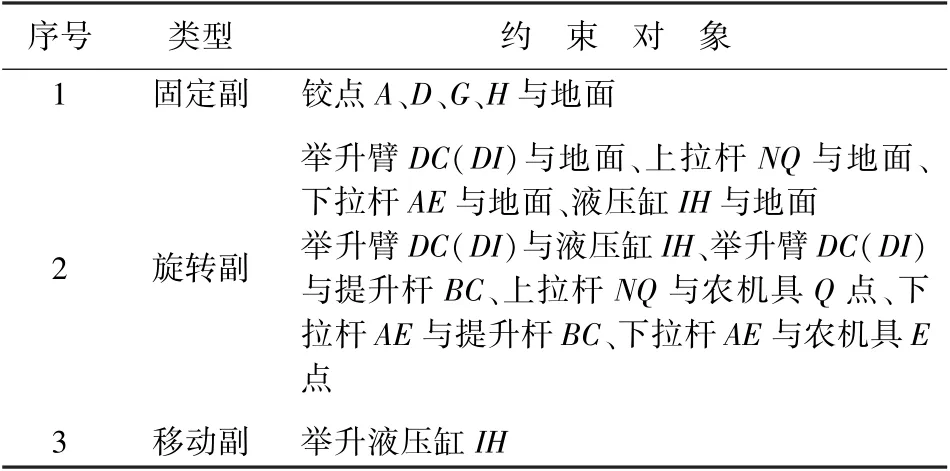

在ADAMS 中建立挂载式三点悬挂装置的虚拟样机模型,如图12所示,添加各连杆间的运动副,见表2。

图12 虚拟样机分析模型

表2 模型运动副约束表

3.2 确定优化目标函数

3.2.1 机构受力分析

为确定铰点位置对举升液压缸的受力贡献,对挂载式三点悬挂装置进行解析受力分析[9-10]。 挂载式三点悬挂装置采用左右对称结构设计,举升运动时中心对称面两侧结构同步运动,在没有侧向冲击载荷的作用下,可认为两侧受力平均分配,为简化分析,将整个悬挂装置简化为平面连杆机构,如图13 所示。

图13 挂载式三点悬挂装置机构简图

EQTSR为挂载农机具,视为刚性体,自重m=500 kg;ABCD为下拉杆、提升杆、举升臂及挂载支架组成的连杆机构1;AEQN为由下拉杆、农机具、上拉杆及挂载支架组成的连杆机构2;DIH为举升臂、举升液压缸及挂载支架组成的连杆机构3;整个装置的驱动力为举升液压缸IH,做往复直线运动。 对机构分部进行受力分析,各连杆及销轴等自重不予考虑。

(1) 提升连杆机构受力分析

提升连杆机构受力分析图如图14 所示。

图14 提升杆受力分析图

对A点取力矩平衡,即∑MA=0。

由式(1)得到二力杆BC的轴向力Fbc:

式中:LA-Nx为Fnx对于A点垂直向距离;LA-Ny为Fny对于A点垂直向距离;LA-G为重心G对于A点垂直向距离;LA-BC为Fbc对于A点垂直向距离。

(2) 举升臂受力分析

举升臂受力分析如图15 所示。

图15 举升臂受力分析图

对D点取力矩平衡,即∑MD=0。

得到举升液压缸给举升臂的力Fih:

式中:LD-I为Fih对于A点垂直向距离;LD-C为Fbc'对于A点垂直向距离。

Fbc和Fbc'是一对作用力与反作用力,则有Fbc=Fbc';又连杆机构DIH中IH可看成是二力杆,那么举升液压缸给举升臂的力Fih即为举升液压缸需要输出的举升力FYYG,即FYYG=Fih,则:

FYYG即为举升液压缸的受力公式。

3.2.2 动力学仿真分析

举升液压缸的最大行程为300 mm,为避免作业举升过程速度过快造成冲击,要求举升液压缸单程伸出/缩回时间不小于5 s,对动力学模型举升液压缸IH的移动副施加速度驱动方程,按照速度v=300/5=60 mm/s,同时施加重力加速度g=9.8 m/s2。

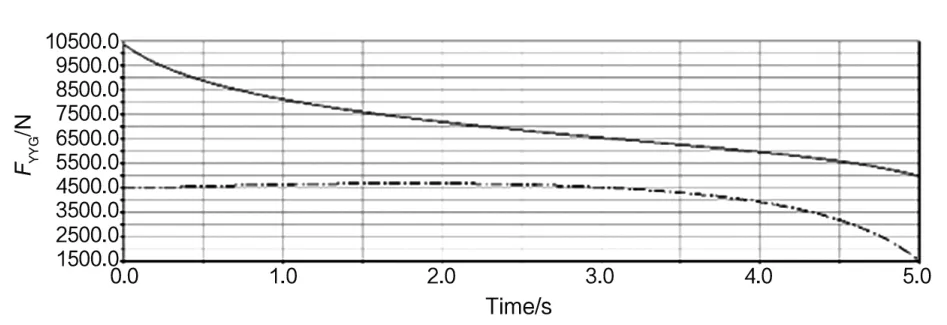

进入ADAMS 软件的后处理模块,得到举升液压缸轴向受力曲线,如图16 所示。 从图中可以看出,挂载式三点悬挂装置由举升状态下降至作业状态过程中,举升液压缸的受力逐渐减小,落位至作业状态时的轴向受力最小。 举升液压缸的轴向受力最大值FYYGmax=10 371 N,举升液压缸完全伸出,轴向受力最小值为FYYGmin=4 982 N,举升液压缸完全缩回。

图16 举升液压缸受力曲线图

也就是说举升液压缸的输出力不小于10 371 N才能满足各种工况的举升要求,初始设计举升液压缸选型为:缸筒直径为ϕ50 mm,活塞杆直径ϕ22 mm,活塞直径为ϕ40 mm,系统额定压力为10 MPa,那么能提供的举升力FYYG输出=10×π×(40/2)×(40/2)=12 560 N>10 371 N,液压缸输出力满足使用要求。

3.3 设计变量及约束条件

3.3.1 确定设计变量

由式(5)知,举升液压缸受力与铰点A、B、C、D、I以及农机具重心位置有关,但农机具重心位置取决于农机具自身结构,与悬挂装置无关,因此举升液压缸受力取决于LA-BC、LD-I、LD-C、LA-G、LA-Nx、LA-Ny的长度,即铰点A、B、C、D、I的位置坐标。 将A点定为原定A(0,0),通过优化铰点B、C、D、I四个点的横、纵坐标值,来降低举升液压缸的受力,设计变量见表3。

表3 设计变量初始值及范围

3.3.2 确定约束条件

对机构进行优化需要限定设计变量约束条件,此处限制的约束条件包括设计变量边界条件以及举升液压缸行程。

(1) 优化设计变量边界约束

根据悬挂装置的结构空间限制,建立边界约束为DV_x/ymin≤DV≤DV_x/ymax,设计变量的优化范围见表3。

(2) 变幅液压缸行程约束

依据液压缸举升行程及规格要求,需限制液压缸在变幅时的长度,有Lmin≤L≤Lmax,Lmin、Lmax根据液压缸系列进行选型。

3.4 优化结果分析

进入ADAMS 软件优化模块,执行优化分析,迭代进行到第6 步时,目标函数即举升液压缸受力最大值最小,如图17 所示。

图17 举升液压缸受力最大值随优化次数

优化前和优化后举升液压缸的受力曲线如图18所示(实线优化前,虚线优化后)。

图18 优化前和优化后举升液压缸受力曲线图

优化前后举升液压缸的受力变化趋势一致,在完全举升状态时受力最大,伴随悬挂装置由举升状态至作业状态过程受力逐渐减小,至工作位时受力最小。优化前举升液压缸受力的最大值为FYYGmax=10 371 N,优化后最大值为FYYGmax'=4 692 N,最大值降低了54.8%,优化效果较好。 优化前后设计变量值见表4。

表4 优化前后设计变量值对比

4 测试试验

4.1 测试目的和方法

为评估挂载式三点悬挂装置各构件在实际各工况下受力情况,本节对挂载式三点悬挂装置进行结构应力和加速度测试。

应力测试首先测量结构件的应变,然后由数据处理软件计算得出应力值;加速度测试通过加速度传感器测量三个方向及速度,再由处理软件输出加速度值。

4.2 传感器及数据采集系统

4.2.1 应变片

应变片也称电阻应变计,由镍铬丝或康铜丝绕成栅状,并夹在两层绝缘薄片中,是用于测量结构应变的元器件,其原理是将结构应变的变化转换为电阻变化,从而产生“压变效应”[11]。 应变片选中航电测高精度应变片BE120-5AA,如图19 所示,基底材料为酚醛-缩醛,敏感栅材料为康铜丝,平均电阻值公差≤±0.1%,典型灵敏系数2.00 ~2.20,灵敏系数分散≤±1%,应变极限2.0%,使用温度-30 ~+80℃。

图19 BE120-5AA 应变片

4.2.2 加速度传感器

加速度传感器采用KYOWA 公司的AS-TG 系列小型3 轴加速度传感器,如图20 所示,可同时测量X、Y、Z三个方向产生的加速度,能承受10 倍左右的过载。 传感器主要性能参数见表5。

图20 AS-TG 加速度传感器

表5 AS-TG 传感器主要性能参数

4.2.3 数据采集系统

采用imc 公司的CRONOS-SL 数据采集系统,如图21 所示,系统可以实现大容量、高频率数据采集。采样频率范围宽,高于测点应变响应频率,测试精度可达0.1%,确保采样数据的准确。

图21 数据采集系统

4.3 测试点及测试工况

4.3.1 测试点选择

进行应力测试点选择时,应遵循以下原则:①代表局部的应力或加速度水平;②便于粘贴应变片或传感器;③装置运动过程中传感器不能损坏。

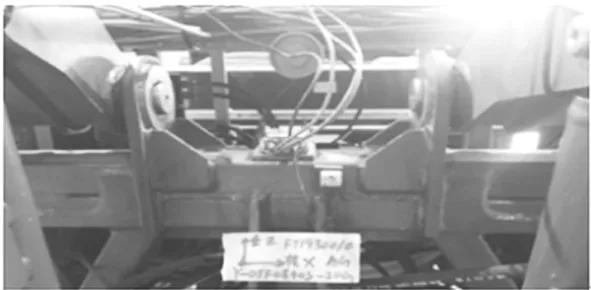

测试点位置选择如图22 所示,测试点位置及代号见表6。

图22 应力测试点位置

表6 测试点位置及代号

4.3.2 工况选择

分别选择底盘拖挂三点悬挂装置在静止举升、平路行驶作业和曲路行驶作业3 种工况进行测试,各工况测试描述见表7。

表7 测试工况及测试项

4.3.3 传感器粘贴

各测试点应变片及传感器粘贴情况如图23 ~26所示。

图23 测试点A1 和A2

图24 测试点A3 和A4

图25 测试点A5 和A6

图26 测试点A7

4.4 结果分析

为避免偶然因素的影响,每个工况测量3 组数据,每组数据测量3 次取平均值、最大值及最小值进行结果分析。

4.4.1 静止举升测量结果分析

静止举升测试应力数据见表8。

表8 静止举升测试应力 /MPa

由表8 数据得出:①左右下拉杆测试点应力较高,最大应力23.4 MPa,提升杆和限位杆应力较小;②提升杆、下拉杆、限位杆左右对称位置的测试点应力值相当,部件对称点的应力值相差较大,但整体应力较小。 综上,关键部件能够满足测试工况一状态下的强度要求,并且安全系数均较大。

4.4.2 行驶作业测量结果

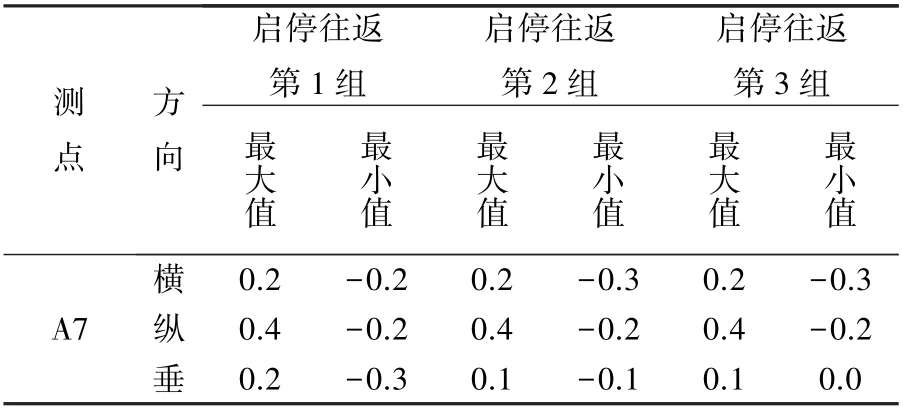

平路行驶作业测试应力和加速度数据见表9、10。

表9 平路行驶作业测试应力 /MPa

表10 平路行驶作业测试加速度 /g

由结果看出在行驶作业过程中横向、纵向、垂向产生加速度,测试点的应力值普遍升高,并出现了对称位置的测试点的应力相差较大,可见加速度对于结构受力有较大影响。

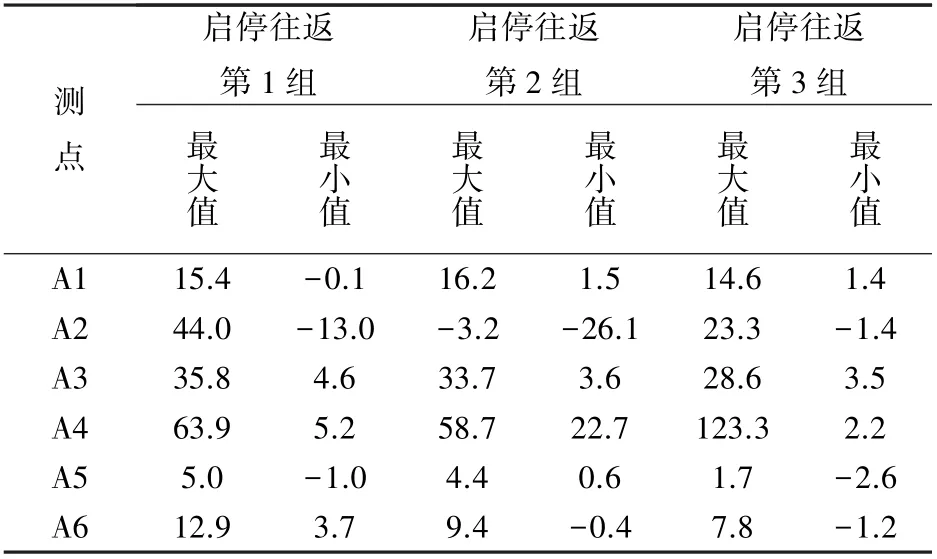

曲路行驶作业测试的应力和加速度数据见表11、12。

表11 曲路行驶作业测试应力 /MPa

结合平路行驶作业和曲路行驶作业的测试结果得出:①平路和曲路行驶作业时横向、纵向、垂向均受到加速度作用,曲路行驶的加速度值更大且振动更剧烈;平路行驶加速度最大值为0.4 g,出现在纵向;曲路行驶加速度最大值0.9 g 出现在横向;②平路和曲路行驶作业产生的加速度使测试点应力值升高,平路行驶应力最大值达到89.8 MPa,出现在提升杆,曲路行驶应力最大值123.3 MPa,出现在下拉杆;③行驶作业时产生的加速度导致对称位置部件测试点的应力值相差较大,部分测点甚至相差几倍。

表12 曲路行驶作业测试加速度 /g

综上所述,作业过程产生的加速度改变了结构的受力状态,个别部件的应力值成倍升高,验证了仿真时施加加速度载荷的合理性。 但在实际作业时,农机作业一般均是低速行驶,启制动过程也相对缓慢,产生的加速度值较小,影响有限,可通过优化设计来加强结构强度,提高装置的可靠性。

5 结 论

文中介绍了一种挂载式三点悬挂装置的设计与研究过程,得出以下结论。

(1) 基于拖拉机后置式三点悬挂装置的结构设计了挂载式三点悬挂装置,得到了设计样机模型。

(2) 通过ANSYS 软件进行结构的受力仿真分析,获得了悬挂装置在不同工况下的应力值,证明结构强度满足使用要求。

(3) 基于ADAMS 虚拟样机技术,对悬挂装置铰点位置进行优化,降低了液压缸的举升驱动力。

(4) 进行应力及加速度测试,了解了挂载式三点悬挂装置关键零部件实际受力情况,明确了实际作业过程中的结构强度。

通过仿真、优化及测试,验证了挂载式三点悬挂装置设计的合理性,为商用底盘挂载农机具的研制提供了一种可行的方式。