钢丝作业所用高速绞车传动系统的设计应用*

2022-11-28赵生永

赵生永

(兰州城临石油钻采设备有限公司,甘肃 兰州 730030)

0 引 言

国内试井车在钢丝作业过程中,钢丝绞车作业速度在200 ~12 000 m/h。 在试井车中仅有占比为5%的设备可进行钢丝投捞作业[1]。 符合投捞作业的钢丝绞车速度要求在200 ~22 200 m/h,作业时尤其是要满足短时间内提速到22 200 m/h 的速度要求。 低速时绞车最大提升力需达到25 kN。 符合这一要求的油田投捞作业的设备多为进口设备,主要是NOV ASEP 公司的撬装设备,进口设备虽然价格高,但是质量稳定。 为了实现油田重要设备的国产化,越来越多的国内公司开始致力于研发符合投捞作业的钢丝作业车[2-6]。

笔者重点介绍钢丝作业绞车的结构及传动系统。针对钢丝绞车的应用和研究现状,经过充分调研,提出了研制符合投捞作业钢丝作业车的要求;并以符合气井投捞作业的车载钢丝绞车为研究对象,通过对车载钢丝绞车传动系统的研究以及计算分析,总结经验,设计出能够完成油井投捞钢丝作业的绞车方案,并通过了试验验证,为油田测试井作业车提供设计方面的参考和借鉴。

1 技术分析与设计方案

1.1 钢丝作业车工作原理

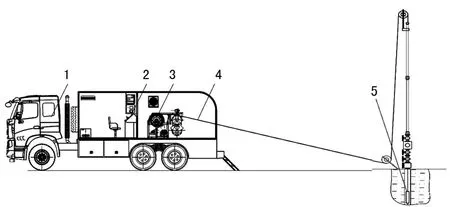

测试井车是一种油田专用作业车,通常是在二类或三类汽车底盘的基础上改装而成,其结构如图1 所示。 钢丝作业绞车是测试井车上一个主要的专用设备,它的主要作用是通过人为控制绞车启停及转速,将缠绕在绞车滚筒上的钢丝通过防喷管下放到井下,通过绞车的正反转控制井下工具的上提下放,从而完成井下工具的操作。

图1 试井车工作原理示意图

1.2 绞车主要技术参数

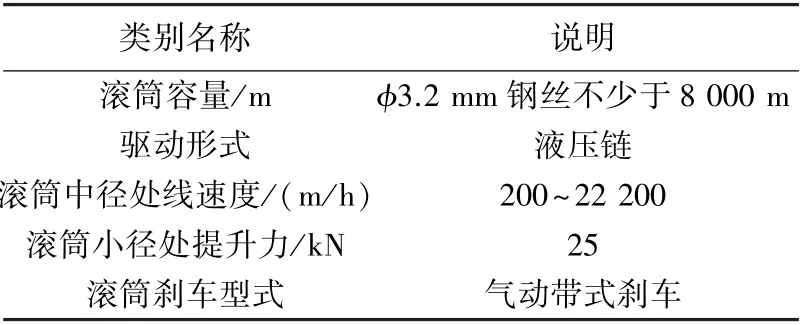

(1) 绞车主要技术参数见表1。

表1 绞车主要技术参数

设计目标:绞车从底盘发动机处取力,采用液压链驱动形式,滚筒中径处线速度达到200 ~22 200 m/h,且能在最高速时平稳停车,低速时滚筒小径处拉力25 kN。

(2) 绞车结构尺寸

为了和作业现场的绞车滚筒具有互换性,要求绞车滚筒外形尺寸和现场相符合,档距700 mm,筒身直径350 mm,轮毂直径600 mm,见图2。

图2 试井绞车滚筒尺寸图

1.3 传动系统设计

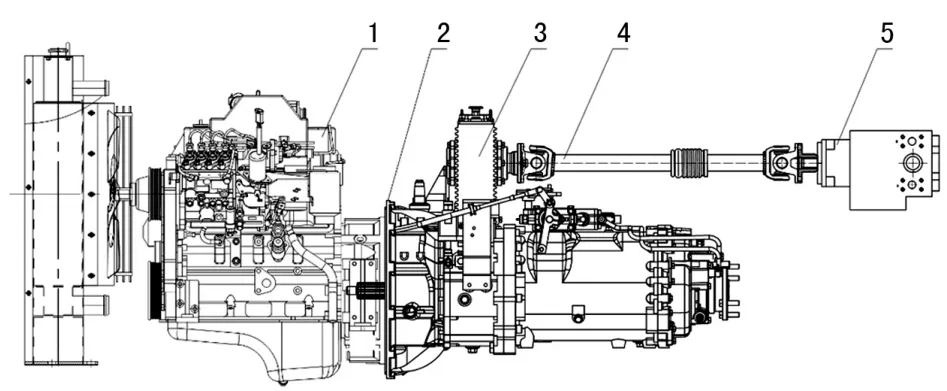

(1) 传动原理:试井车是在二类或三类底盘的基础上改装而成,绞车的动力源来自于底盘发动机,在变速箱上加装取力器[7],取力器再通过传动轴连接变量液压泵,由变量泵和变量马达组成容积调速闭式回路,马达驱动减速机和链轮链条驱动绞车转动[8]。传动原理见图3。

图3 试井绞车传动示意图

(2) 传动路径:底盘发动机-变速箱-取力器-传动轴-液压油泵-液压马达-减速机-小链轮-链条-大链轮-绞车。

(3) 底盘取力器型号:HW80Q,增速比iq=0.73,最大扭矩800 N·m,发动机怠速700 r/min,绞车工作时发动机转速在1 200~1 500 r/min。

1.4 液压系统设计

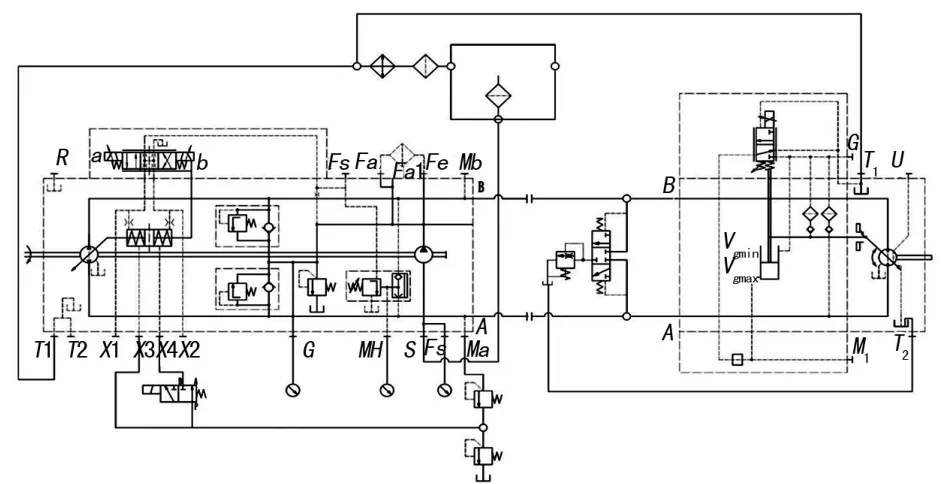

(1) 液压系统采用Danfoss 90 系列双向变量油泵和DanfossH1B 变量马达组成的容积调速闭式回路[9],该回路通过改变变量油泵和变量马达的排量来进行调速,与节流调速回路相比,容积调速回路中既无溢流损失又无节流损失,系统发热少、效率较高。

(2) 它为一闭式回路,即油液从执行元件排出,直接由液压泵吸入,中间不经过油箱的回路。 实际上,由于泵和马达都存在泄漏,闭式回路中还需要及时对系统补油。 见图4。

图4 闭式液压系统原理图

(3) 双向变量油泵的控制由带电比例控制手柄来实现。 通过操作控制手柄,使油泵伺服油缸的控制压力发生变化,从而改变油泵输出的液压油流量。 滚筒控制器手柄在中位时,油泵不向外排油,滚筒不转动;向下放位置推动,滚筒下放电缆,往上提位置推动,滚筒提升电缆。 手柄离开中位越远,油泵排量越大,马达转速越高,绞车下放或上提转速越快。 补油泵与主油泵为一体式结构,通过单向阀向主回路供油,由低压溢流阀保证补油压力在一定范围内(2.0~2.6 MPa)。

(4) 液压马达为电比例控制变量马达,马达与油泵组成闭式回路,泵的排量越大[10],马达转速越高;反之,转速则越慢。

(5) 采用力士乐溢流阀调整系统压力[11],具有设定拉力、过载卸荷保护功能。

2 设计计算

选型计算过程首先根据滚筒需要的转速和扭矩,选择合适的减速机和液压马达,然后选择合适排量的液压泵以满足马达的输出转速要求。

2.1 绞车所需转速计算

滚筒转速:

式中:v为绞车线速度,m/s;D为滚筒直径,m。

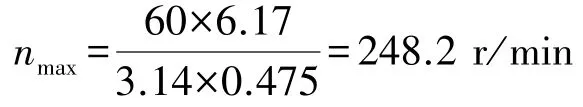

滚筒中径处最高转速为:

滚筒中径处最低转速为:

2.2 绞车所需扭矩计算

滚筒小径处所需扭矩:

式中:F为绞车小径处拉力,N;r为滚筒半径,m。

已知小径处所需拉力25 kN,筒身直径350 mm,代入公式(2)可得绞车所需扭矩:

T=F×r=25 000×0.35/2=4 375 N·m。

2.3 链轮链条

根据经验设计法,选16B 单链,链节距25.4,主动轮24 齿,从动轮72 齿,链传动比iL=3。

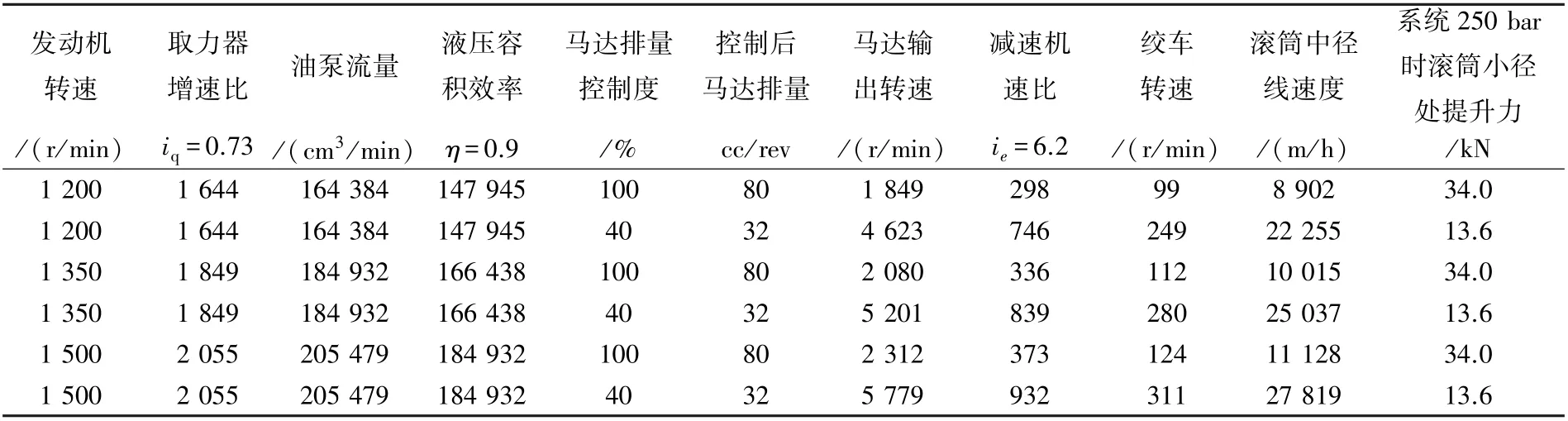

2.4 减速机

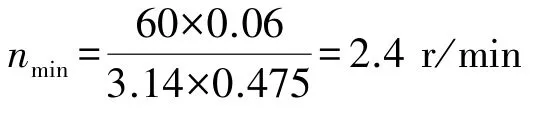

选用意大利生产的dinamic oil RE511 NK1 6.2 ST BG B5 单级减速机,减速机参数见表2 所列。

表2 减速机参数表

2.5 减速机扭矩校核

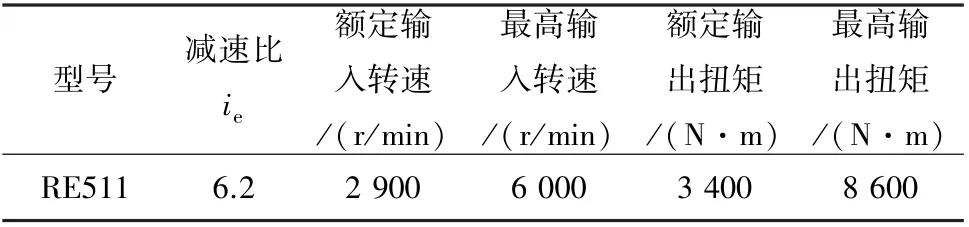

式中:μ为链轮传动效率,μ=0.97;iL为链传动比,iL=3;TJ为减速机理论输出最大扭矩。

=1 503.4 N·m

TJ<T2

减速机理论输出最大扭矩1 503.4 N·m,小于减速机额定输出扭矩3 400 N·m,减速机扭矩满足工作要求。

2.6 马达选型计算

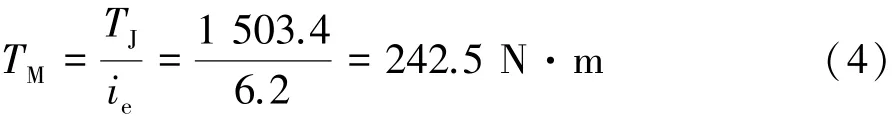

马达输出扭矩:

此时马达高低压侧压力差为:

绞车最高速时对应的马达输出最高转速:

nM=nmax×iL×ie=248.2×3×6.2=4 616.5 r/min

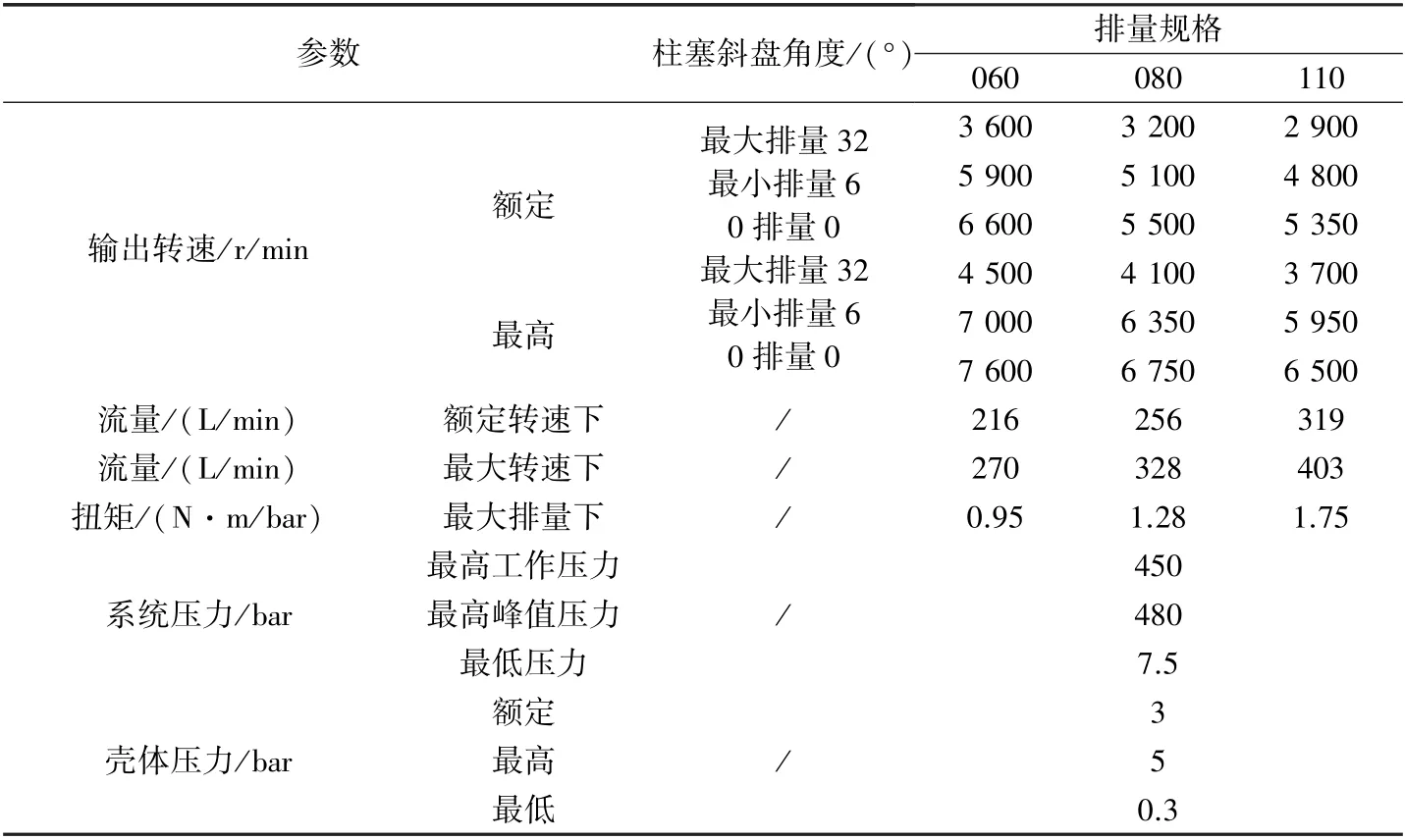

按照马达转速及扭矩选择danfoss H1B 系列080弯轴变量马达,马达最大排量80 mL/r,最小限制排量为40%,即为32 mL/r,马达参数见表3 所列。

表3 DanfossH1B 系列080 变量马达参数

马达实际输出转速小于减速机允许输入转速的最大值6 000 r/min,马达工作时工作压力符合选型表内容,马达选型合适,速比合适。

2.7 泵选型计算

电控变量泵和马达的控制思路是,油泵排量逐渐增大时,马达速度按照最大排量80 mL/r 逐渐提速,当油泵排量增大到最大值时稳定不变,此时再改变变量马达排量,马达持续增速,马达排量越小,马达转速越高,直至达到绞车设计要求的转速。

此时计算油泵的最大排量,按照常规作业时发动机转速1 200 r/min 进行计算,绞车在最高转速时需要的马达流量为:

式中:Vg为马达每转排量,cm3;ηM为马达容积效率0.95;nM为马达工作时需要输出最高转速,值为4 616.5 r/min。

带入数值计算可得qM=Vg·nM=32×4 616.5×0.95=140 341.6 cm3/min。

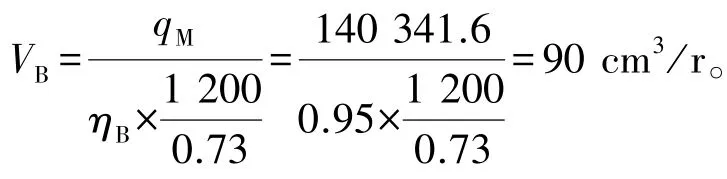

绞车在最高转速时需要的油泵排量为:

式中:ηB为油泵容积效率0.95;iq为取力器增速比0.73。带入数值计算可得:

考虑到机械液压效率,选择danfoss90 系列100排量变量泵,油泵参数见表4 所列。

表4 油泵参数

油泵在发动机1 200 r/min 转速时,流量符合马达流量要求。

经油泵扭矩计算,马达输出扭矩为242.5 N·m时,高低压侧压力差为189.5 bar,按照此闭式回路压力计算此时的油泵扭矩为189.5×1.59=301.3 N·m,大于马达扭矩,油泵选择合适。

2.8 设计校核

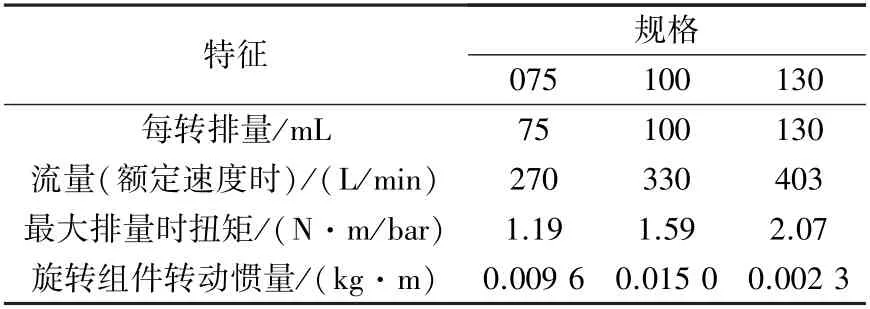

(1) 我们按照传动路径(底盘发动机—变速箱—取力器—传动轴—油泵—马达—减速机—小链轮—链条—大链轮—绞车)来校核绞车的速度和提升力,以证明设计计算的正确性。

(2) 按照底盘发动机转速分别为1 200、1 350、1 500 r/min时计算得绞车转速,如表5 所列。

表5 发动机不同转速时对应绞车线速度

可以得出在发动机转速1 200 r/min 时,绞车最高转速22 255 m/min, 在发动机转速1 350 r/min时,绞车最高转速25 037m/min,当发动机转速达到1 500 r/min 时,绞车最高转速达到27 819 m/min,高速满足客户22 000 m/min 的要求。 拉力在速度最低,滚筒小径处达到34 kN,大于客户要求的25 kN。速度和拉力满足要求。

3 试验应用情况

(1) 场内试验,在绞车、液压传动系统安装完毕之后进行,首先进行液压系统承压试验,按照液压系统450 bar 设计压力,取1.5 倍的安全系数,进行300 bar 的压力试验;其次进行绞车25 kN 提升力试验;最后进行测量系统拉力和深度仪表校准试验。 试验结果符合客户要求。

(2) 该绞车设计成功后安装在公告号为LC5250TCS 测试井架车上面,按照国家特种车辆改装政策在国家机动车质量监督检验中心进行了产品鉴定(整车定型)试验,试验合格。

(3) 2022 年3 月这辆车在内蒙古乌审旗地区苏里格油气田进行井场作业试验,进行了6 口井的钢丝作业试验,在钢丝作业时,绞车最大拉力满足使用要求,在震击作业时速度从零加速到22 200 m/h 所需时间在3 s 内,并能在高速时平稳停车,满足震击作业要求。

4 结 语

车载高速绞车是根据钢丝作业现状而自主研发的新产品,本产品针对气井钢丝作业时需要的高速以及瞬间提速问题,本着节省资源,降低钢丝作业成本的原则,提出了车载高速绞车设计方案。 通过对产品的试验和试用得出高速钢丝绞车的主要技术创新点:①满足钢丝投捞作业,尤其是震击作业时高速问题;②满足瞬间提速要求;③闭式液压回路满足平稳停车要求。