机床静刚度的计算机辅助测量系统设计开发*

2022-11-28李木军张世武

王 翔,赵 钢,李木军,张世武

(中国科学技术大学 精密机械与精密仪器系,安徽 合肥 230027)

0 引 言

金属切削机床是机械制造业的核心装备,机床的技术性能直接影响机械制造业的产品质量和生产率;机床的拥有量及其先进程度,标志着国家工业生产能力和科技水平的高低,更是综合国力的主要衡量指标;而随着其与信息技术的持续融合,数控及加工中心机床的拥有量和技术已成为制造强国的核心指标[1]。

无论是通用机床还是数控机床,加工质量始终是机床重要的技术性能之一。 影响加工质量的要素很多,对于由机床-夹具-刀具-工件构成的机械工艺系统来说,被称为“工作母机”的机床性能和精度更为关键,特别是随着数控加工的自动化和智能化发展,对工艺系统中包括机床和夹具的“机床子系统”要求也随之进一步提高。 机床子系统除了有运动精度(主轴回转精度、导轨及传动链的进给运动精度)之外,还存在着抵抗外力作用弹性变形能力的刚度问题,即在切削加工中,由于切削力、传动力、重力、惯性力等外力作用,工件与刀具之间相对正确位置将发生变化,不仅给工件造成几何形状和尺寸误差以及表面精度误差,也限制了切削用量的选择及生产率的提高。 同时,随着信息技术的发展与应用,计算机应用技术与测试技术相互融合,使得测试和测量中的采样及数据传输快捷而准量结果快速展示,大大减少了数据处理等费时费力过程,从而便于研究者更多地去关注和分析测量对象本身的问题及相关影响。

多位研究者在机床设计制造中利用理论和建模计算等来设法提高机床的刚度[2-5];由于机床子系统通常是由众多零件组装而成,存在着接触刚度和负刚度等,建模计算难以有效反映机床子系统的不同工作状态下刚度,故有许多学者从机床应用角度对其主要部件刚度进行测量和分析[6-8];然而,机床刚度作为机械制造工艺系统的基本属性之一,对其测量与分析不仅是机床设计和制造中予以关注,也是机械学科教学中认知和理解机械加工渐精原理以及分析加工误差的重点内容[9]。 因此,笔者利用计算机辅助技术来优化刚度测量过程,适当结合实际应用中机床工作状态的变化,以涵盖机床和夹具为一体的、具有固定误差敏感方向的车床为载体,设计和研制包括力学量和位移量感知,模拟量采集和数字转换,计算机的数据存储、处理、显示及结果打印的,软硬件结合的机床静刚度计算机辅助测量系统,来实现不同工况的静刚度测量和分析,以此来有效促进对机床系统刚度的认知和加工精度的分析。

1 测量原理与方法

金属切削机床是通过提供主运动和进给运动,实现刀具和工件之间的相对运动,进而利用刀具的材料去除原理在工件毛坯上形成一定几何形状表面。 故通常在机床的主运动和进给执行部件上设置或安装有夹持刀具和工件的夹具,这类夹具的精度和刚度对机械加工精度也有着直接影响,为此,文中将直接相关的夹具和机床归为一体,以此机床子系统来综合测量。

对于面向应用的机床刚度的测量,目前多是进行机床静刚度的测量,主要原理方法有单向刚度测定法和三向刚度测定法[10]。 而对于不同类型机床存在着不同的误差敏感方向,即:在某个方向上的误差对工件加工精度影响较大,而非误差敏感方向的误差对精度影响较小,甚至可以忽略。 为此,为了更有效地测量和理解机床刚度对加工精度的影响,文中选择具有固定误差敏感方向的普通卧式车床来构建静刚度测量系统,基于单项刚度测量原理,通过在其误差敏感方向——水平方向施加外力,测量主要部件位移,得到载荷与变形的关系,进而计算得到相应的工艺系统刚度。

1.1 车床加工的典型应用工况

对于普通卧式车床,在车削加工回转类零件时,其主运动为主轴部件带动工件的回转运动,进给运动为刀架部件带动车刀沿工件轴向的直线运动。

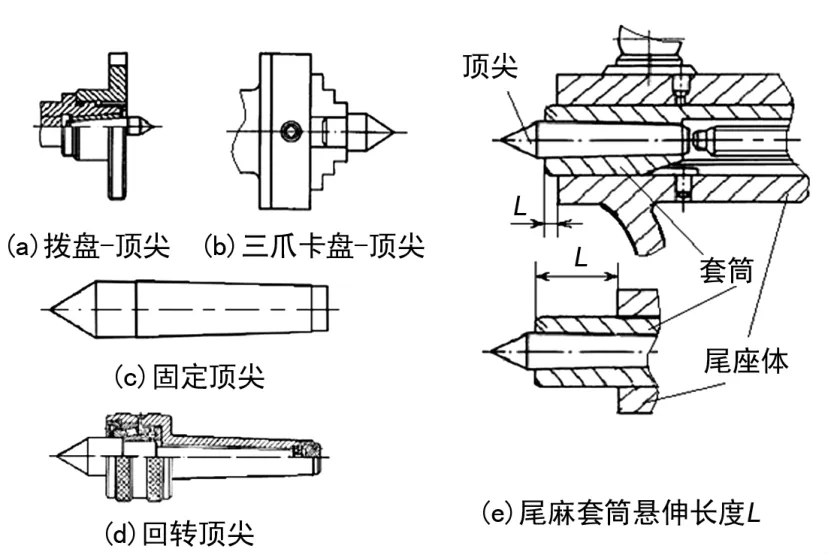

由于加工对象不同,用来夹持工件的夹具也不同,通常典型应用的工况如图1 所示。 图1(a)所示为利用主轴上安装三爪卡盘来加工轴向尺寸较小的内外圆柱面及其端、台阶面;对于加工轴向尺寸较长的工件,常利用拨盘拨爪和主轴莫式锥孔中安装固定顶尖,并与安装在尾座上的顶尖一起,来加工外圆柱面和端面、台阶面,如图1(b)所示;实际生产中,对于较长轴类零件加工也存在着图1(c)所示的工件安装方式,即利用在主轴上三爪卡盘与尾座上顶尖来安装工件。

图1 车床加工典型工况的工件装夹形式

不同工况下,车床的头架和尾架结构可灵活组合,如图2 所示。 对于如图1(a)、(c)所示的利用三爪卡盘夹持工件的工况,由于三爪卡盘的应用,使得主轴部件部分与图2(b)工况下的刚度有所变化,即主运动部件的刚度将随着安装工件的夹具不同而不同;为此,在刚度测量系统设计中将主轴部件的工件安装整合为如图2(a)、(b)所示结构,即一类是在主轴锥孔直接安装固定顶尖,另一类为在三爪卡盘中安装顶尖的形式,并以此来满足两种工况下的测量。

另外,实际应用中,安装于尾座上的顶尖通常有固定顶尖和回转顶尖两种,如图2(c)、(d)所示,显然两种顶尖在外力作用的刚度不同;同时,根据实际加工的需要,尾座中顶尖的悬伸长度L不同,对尾架部件的刚度也将有直接影响,如图2(e)所示。 为此,通过变换尾座中安装固定顶尖和回转顶尖以及改变尾座套筒悬伸长度等不同的组合方式,以表征对不同工况下的机床子系统的刚度测量。

图2 车床不同工况下可变的头架和尾架结构

1.2 静刚度测量原理

机床子系统是有许多零件、部件按一定的连接方式和运动方式组装起来的总体,它受力后的变形是复杂的,既有弹性变形,也有塑性变形,还有间隙和摩擦等问题。 因此,“机床子系统刚度”的概念不同于物理学中针对某一物体刚度的概念(物体受力作用抵抗弹性变形的能力),它是一个广义的刚度,可以表述为:工艺系统保持原有位置的能力,即外力作用下,保持刀具和工件位置关系不变。 为此,可以通过测量不同外力作用下,主要部件在作用力方向上的位移量,即可计算得到相应的刚度。

由于车床实际应用工况不同,车床子系统刚度将随着工件安装方式不同而变化,为此,将主运动部件的主轴箱、主轴及安装在主轴上的顶尖或三爪卡盘定义为头架;车床的尾座及其上安装的顶尖定义为尾架;而将包括床身、溜板箱和安装车刀的方刀架的进给部件统称为刀架,以便构建适应不同工况的机床刚度测量系统。

选取一个短而粗的圆柱试棒(简称刚性芯轴:刚度足够大,在实验最大载荷下的变形可忽略),并以类似图1(b)所示工况下的简支梁支承方式将其安装在主轴头架和尾架之间,在刀架上安装一个抗压刚度和强度足够大的加力杆以代替刀具,并在加力杆与刚性芯轴之间设置一个测力仪。 当加力杆在车床误差敏感方向——水平面内施加载荷F时,由简支梁支承结构的力学分析可知,头架、尾架和刀架的载荷分别为:

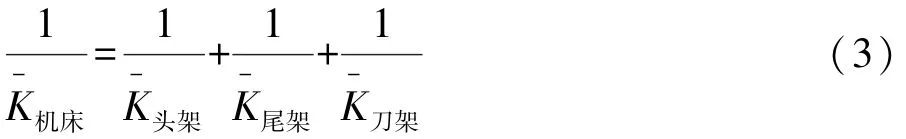

则对应的头架、尾架和刀架的位移(变形)分别为y头架、y尾架和y刀架;车床的3 个执行部件的平均静刚度分别可表示为:

进一步得到车床的平均静刚度值为:

1.3 计算机辅助测量系统的构成

计算机辅助测量系统的任务就是利用传感器将待测物理量输出的模拟信号经模/数转换后送入计算机对应的软件系统,并进行保存和相应的计算处理,并将所得结果进行显示或打印等输出,以实现对物理量变化的监视以及结果的分析。 尽管计算机辅助测量系统有不同类型,通常包括硬件及软件两个部分。为此,对于计算机辅助车床静刚度测量系统,根据测量原理和方法,需要设置一个感知在误差敏感方向对机床子系统施加载荷量的测力传感器,以及测量在外力作用方向上机床的头架、尾架和刀架的位移的三个位移传感器,并利用数据采集组件将测力传感器和位移传感器的信号数据化后输入计算机,实现在对机床的多次加载F的同时,得到和显示头架、尾架和刀架的变形量y头架、y尾架和y刀架,进而即可根据实验数据自动绘出各部件的静刚度。 为此,测量系统原理如图3 所示。

图3 测量系统原理框图

2 测量系统的研制

2.1 硬件系统的构建

针对面向固定敏感方向的车床静刚度的测量,选取通用的CA6140 卧式车床为本体,在刀架及加力螺杆与刚性芯轴之间设置一个测力传感器(SF400 型箔式测力传感器),用以测量加载的载荷值;对于头架、尾架和刀架在外加载荷作用下的位移,由于是外力作用下的单一方向位移的静态测量,故选用三台电感测微仪(DGB-5B 型)来实现;而数据转化和传输则利用多功能数据采集卡(PCI-9111 型,8 通道)来实现一个力学量和3 个位移量的A/D 转换和计算机传输及保存。 测量系统实物如图4 所示。

图4 计算机辅助车床静刚度测量装置

2.2 软件系统的设计与实现

计算机辅助测量不仅是将模拟量数字化后储存,还有测量过程的监视以及根据测量要求给出结果或适当的分析。 为此,实验的软件模块利用常用的Visual Basic 6.0 来编制。 主要实现功能有系统初始化、数据采集与在线显示、数据处理与输出三个基本单元。 其中:系统初始化是用来确定数据采集卡的卡号、类型,采样频率设置,初始化数据库;实验过程的数据采集与在线显示是为了实现在加载过程加载载荷、头架、尾架和刀架变化的状态显示;数据分析和处理则包括数据的保存,实验数据计算以及头架、尾架、刀架和机床系统刚度曲线的显示和打印等功能。

实验系统的软件界面及主要功能如图5 所示,在打开测量系统后的主工作界面中,其上方菜单项功能自左至右分别是:打开(可打开已保存的实验数据(.dat)来进行刚度曲线的显示和分析)、一次加载数据保存、二次加载数据保存、输出打印(实验的载荷和对应三个位移的数据,以及刚度曲线的打印)、系统参数设置、系统归零处理,以及实验数据的处理和显示。 主界面右侧上方为“输出通道”选择,通过勾选可以分别实现对头架、尾架和刀架的测量;全部选定后可以进行机床的刚度测量,并可在界面的主体区域中显示在加载过程中的载荷与位移的关系曲线。 右侧中间4 个当前显示框为施加载荷和三个通道位移的实时数据监测和显示。 右侧下方的“采集”按钮是为了减少实验加载过程中的数据瞬时变化,在加力螺杆加载完成后,点击其来确认对该载荷下的力和位移数据的采集,以供后续保存和处理。

图5 机床静刚度测量系统主界面

3 实验系统的运行

根据所需待测的工况,车床的头架和尾架分别安装好相应的夹具,将刚性芯轴安装于头架和尾架的顶尖之间,并锁紧尾架;在床身基板的适当位置安装好用来固定位移传感器的微调支架,再将3 个电感测微探头以较小压入量,分别安装于头架、尾架和刀架的相应位置;将加力螺杆和测力传感器及支座安装在方刀架上,并使加力螺杆的轴线与车床主轴轴线等高,锁紧螺杆支座,并利用加力螺杆对刚性芯轴预加较小载荷,以消除测量系统的间隙。

软件系统完成初始化运行,勾选“通道”后,点击主界面右下方“开始”按钮即可进行测量;之后利用菜单的“系统清零”可实现四个通道的数据“清零”;再缓慢旋转“加力螺杆”进行加载,点击界面上“采集”按钮来获取实际加载的外力和三个部件的位移量,同时,在主界面上可以显示对应施加载荷和头架、尾架及刀架的变形关系曲线,逐步加载到设定最大值后,可逐级卸载,得到机床的加-卸载刚度曲线;还可通过重复加卸载来进行多次实验测量,点击“保存”实现测量数据(*.dat)在指定文件夹中存储。

实验操作完成后,可在软件界面中打开“数据处理”,系统显示“刚度分析”页面,如图6 所示,可分别选择加载次数及比较,头架、尾架和刀架或综合分析,显示相应的刚度曲线;再点击“打印”就可输出刚度曲线。 根据数据和曲线可对不同工况下机床刚度及加工精度进行进一步分析。

图6 机床静刚度测量系统的结果输出界面

4 结 语

基于计算机技术的应用,文中以具有固定误差敏感方向的卧式车床为研究对象,设计和搭建了计算机辅助的车床刚度测量系统。 系统可以通过头架和尾架组件的变化,满足车床不同工况下对刚度测量的需求;同时,通过计算机及测量系统软件模块的研制,实现测量过程的实时监控,不仅提高了测量实验的效率,也有效增加了数据采集和结果处理的精度和可靠性,从而为不同工况下的机床刚度及其对加工精度的影响分析提供了基础。