基于PLC 的高效动力猫道控制系统研制*

2022-11-28寇蓓,程立

寇 蓓,程 立

(兰州兰石石油装备工程股份有限公司,甘肃兰州 730314)

0 引 言

随着石油钻采装备自动化、智能化发展,传统猫道已无法满足钻机自动化、智能化的要求,而动力猫道的出现,不仅减少了作业人员数量,降低了工人劳动强度,还能进一步提高作业人员安全及钻井作业效率[1-4]。 近年来随着钻井自动化程度不断提高,出现了各种形式的动力猫道,如水平动力猫道、顶升式动力猫道等,笔者主要研究基于PLC 的高效动力猫道控制系统的设计及应用,重点分析了作业流程、系统组成、算法设计,最终经油田工业性试验验证,这种基于PLC 的控制系统能够平稳、安全的控制猫道运移臂起升、下放,具有较强的抗干扰能力和修正能力,较强冗错性能。 实现了管柱无人化、高效、安全、可靠自动输送。 该控制系统各项技术指标均满足现场作业要求。

1 动力猫道作业流程

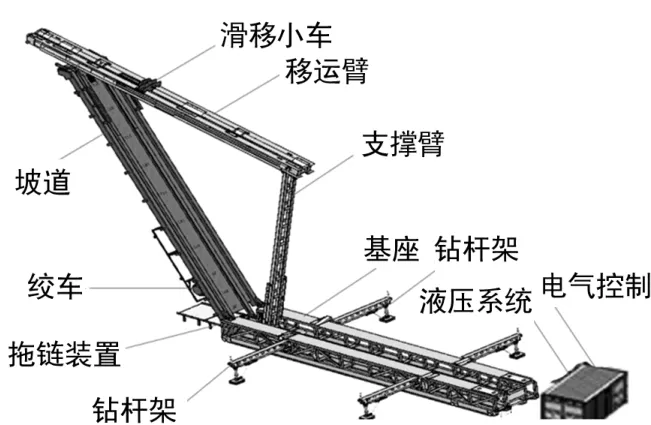

动力猫道是在钻井或修井过程中,将管柱自动送上和下放钻台的装置。 牵引式动力猫道主要由基座、支撑臂、运移臂、坡道、绞车、液压系统、PLC 控制系统等机构组成,如图1 所示。

图1 牵引式动力猫道结构图

其中基座、支撑臂、运移臂、坡道共同组成连杆机构,以液压为动力,驱动安装在坡道上的绞车缠绕钢丝绳,通过钢丝绳和滑轮导向机构牵引移运臂实现管柱在地面与钻台面之间的自动化输送;以运移臂、支撑臂、钻具自身重量作为动力,通过液压绞车卸油释放钢丝绳将钻具从钻台面自动下放。 通过液压马达驱动安装在运移臂上的滑移小车,实现钻具在运移臂上前后移动,完成钻具与顶驱对接。 该过程液压绞车和滑移小车采用PLC 比例控制,实现无级调控,速度平稳,当吊卡接住钻杆后,PLC 接收顶驱上行速度信号,控制小车运动速度匹配顶驱上行速度,避免钻具下端和小车间产生相对运动,防止钻杆丝扣磨损。

2 控制系统硬件组成

2.1 动力猫道控制系统结构

此动力猫道控制系统分为本地、远控、司钻集成三地控制,均可实现手动、自动操作模式。 手动模式根据工况逐步实现上、下输送钻具功能。 自动操作可实现一键上、下输送钻具功能。

动力猫道PLC 控制系统含1 台PLC 控制柜、1台动力柜和3 个转接箱;PLC 控制柜、动力柜放置在液压集装房内,3 个转接箱置于猫道本体上,其中2 个放于左右基座处,1 个放于运移臂上,房端与接线箱间通过插接件断开,保证运输时为独立的运输单元。

2.2 动力猫道电气系统硬件选型

此控制系统采用西门子S7-1500CPU、DI、DOAI、AO 及TM 模块。 低压部分采用施耐德断路器、转换开关、继电器等实现电源及信号控制。 无线遥控部分,将接收器放置在防爆柜体内,天线置于柜外,发射器与接收器之间通过无线信号建立连接,完成输送钻具功能。 整个硬件回路结构紧凑,功能完善,安全可靠,有效降低了故障发生率,保证动力猫道在整个运行过程中连续运行。

2.3 动力猫道控制系统硬件结构

动力猫道的控制部分从功能角度可以分为三部分:输入部分、控制部分、输出部分。 输入部分由面板的开关、按钮及现场的接近开关、编码器、传感器及隔离栅组成,控制部分由S7-1500 及继电器回路组成,输出部分由继电器、各个执行液缸电磁阀、比例阀组成,如图2 所示。

图2 牵引式动力猫道控制系统硬件结构

3 控制系统软件设计

3.1 软件设计结构

动力猫道控制系统软件采用模块化设计,按各个模块的功能分为输入模块、输出模块、系统状态处理模 块、 设 备 运 行 控 制 模 块、 工 作 模 式 模 块, 如图3 所示。

图3 牵引式动力猫道控制软件结构

输入模块作为与外围设备的接口模块,实时获取传感器及接近开关的信号,并将模拟量信号处理为可用的工程量信号,存入输入数据块。 系统状态运行块从输入数据块及设备数据块中获取相应设备的状态,并进行判定,将判定完的结果存储在状态数据块中。设备运行控制模块及操作模式模块从状态数据块中获取数据,并根据相关逻辑及运算控制相关设备及液压缸动作,并将数据存于设备数据块中,输出块从设备数据块中获取相关数据输出到I/O 口。

3.2 运移臂上行和下行速度控制

运移臂、支撑臂的动力来源于坡道下的液压绞车,PLC 输出的模拟量信号输送给驱动比例阀的放大器,以此来线性调节比例阀的开度,从而控制液压绞车的速度,实现无极调速。

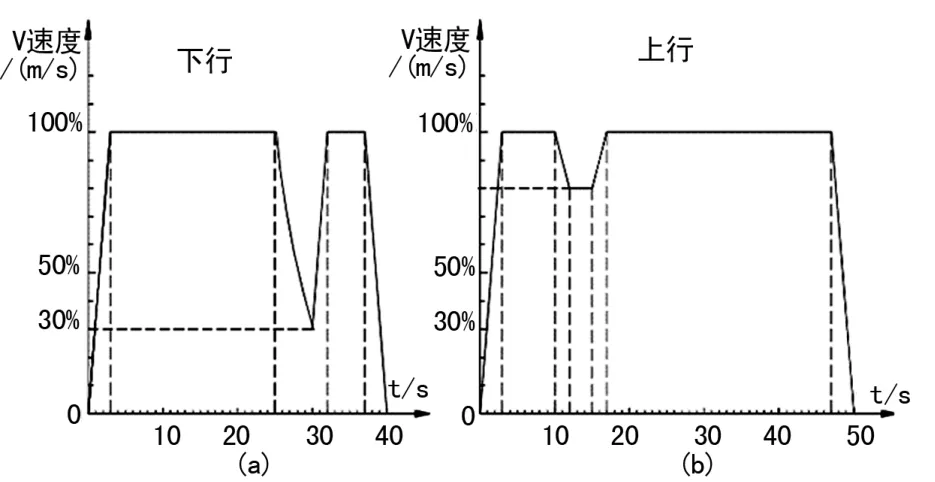

现场运移臂上行工况:上行时,当运移臂后端离开基座,前端与坡道顶住时,为上行最大受力点,若速度太快,运移臂会对坡道的冲击力太大,造成运行不平稳,设备损坏,进一步引发故障和安全事故。 所以,既要在死点处进行减速确保安全,又不能影响运行效率,需保证死点前、死点处、死点后均以规定的速度运行。 在程序中,根据编码器实时反馈值确定移运臂具体的位置,当运移臂运行到死点设定位置时,按照满速的80%运动,避免冲击力过大,通过死点后恢复满速运行,保证设备安全、平稳、高效运行。

现场运移臂下行工况:由于运移臂重力作用,下行速度太快,在运移臂落回基座时,会下砸基座,对运移臂和基座均造成损害,严重时造成安全事故。 所以在运移臂下行到设定位置时进行减速,以速度V1运行保证运移臂与基座接触时无冲击力。 假设当前速度为V,则V1=Vk(m/s)。

式中k为速度连续变化系数,k≤100%,到达减速点后,随着运移臂的下落k从100%降低到30%,在运移臂后端与基座接触时的速度为V1=V30%,待运移臂下落至基座内后,以原速度V运动至起始位置停止。 图4 为运移臂下行速度曲线。

图4 运移臂速度曲线图

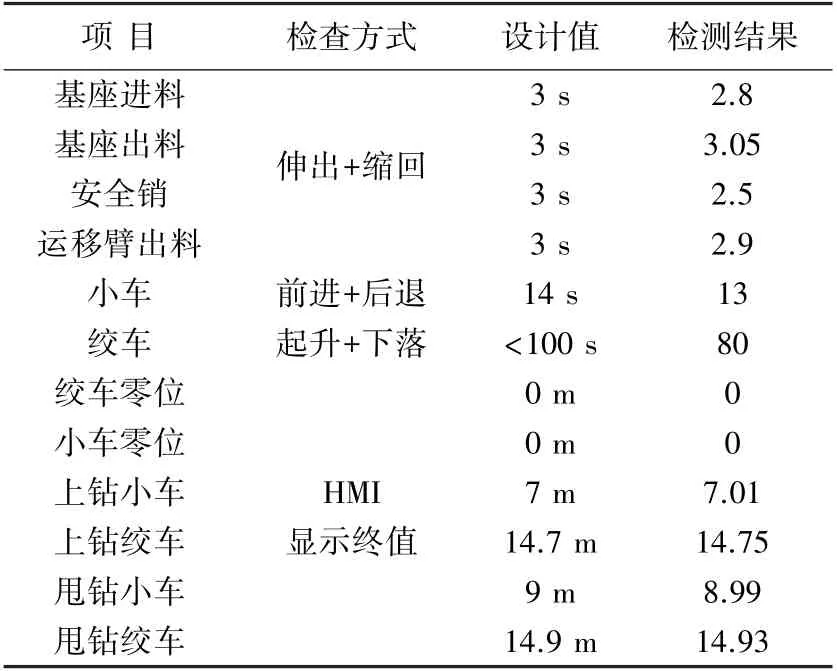

4 型式试验

采用模拟现场的方式对该控制系统手动+自动+无线遥控模式的动作流程、时效、稳定性、控制精度进行测试,如表1 所列。 试验如图5。

图5 牵引式动力猫道型式试验

表1 牵引式动力猫道型式试验测试数据

试验测试数据表明本控制系统性能优异,各动作衔接紧密,各参数优于设计值,具备良好的稳定性和较高的控制精度。 同时,其自动模式和无线遥控模式降低了人工劳动强度,提高了设备的安全性,受到客户广泛的赞誉。

5 结 语

该动力猫道已在油田现场使用并完成了多口井作业,输送钻具规格覆盖3 1/2"~20"的各类钻杆、钻铤、套管,适应钻具的最大长度10.5 m,单根(升/降)循环时间(12 m 钻台)≤80 s。 钻井过程中未出现故障,系统运行稳定;程序运行良好,各类安全保护机制稳定可靠,运移臂在输送钻具过程中无冲击及明显晃动;输送钻具效率高,替代人工作业,减轻工人劳动强度,提高安全保障。 此动力猫道控制系统各项技术指标均满足油田现场作业要求,促进石油钻采装备自动化、智能化发展进程,具有广阔的市场前景。