车载碎石采集液压机械臂运动学分析*

2022-11-28陈光明骆敏舟孔浩然

陈光明,黄 伟,骆敏舟,孔浩然

(1.南京农业大学 工学院,江苏 南京 210031; 2.江苏省产业技术研究院 智能制造技术研究所,江苏 南京 211800)

0 引 言

目前,我国道路的清理还没有完全实现自动化,大部分的工作仍需要依靠人工来完成[1]。 在地震过后的抢险救灾中,需要搬运大量的建筑物碎石和铁片,这些工作目前也需要人来参与完成,作业效率不高且十分危险。 在这种情况下,需要智能大负载液压机械臂取代人工进行作业,这样不仅提高了工作效率,还可以减少碎石、铁片可能对人造成的伤害[2]。目前智能水下ROV 机械臂做得较好,应用于地面作业的智能液压机械臂少之又少[3]。 笔者设计了一款加装在履带底盘上的液压机械臂,能够实现智能抓取,代替人工作业。

机械臂设计过程中,需要充分考虑到机械臂是否能够满足工作需要,这就需要对机械臂运动学进行分析。 机械臂运动学分析是验证机械臂结构设计是否合理的必要方法,设计合理的机械臂能够最大限度地到达工作空间内的目标点。 笔者对车载碎石采集液压机械臂进行设计,采用MD-H 法对机械臂进行运动学建模,并对机械臂的正运动学和逆运动学加以研究与分析,通过极限点的抓取分析及工作空间的分析验证机械臂抓取范围的极限性,此方法为之后液压机械臂的研究提供理论依据。

1 液压机械臂整体设计

图1 所示为碎石采集系统示意图,主要由液压机械臂、履带底盘以及底盘上装组成。 液压机械臂安装于履带底盘上的平面,需要对车前1.5 m×1.5 m 范围内的碎石进行识别抓取作业,要求机械臂各个关节相互配合能够抓取到范围内的地面上的碎石。 图2 所示为碎石采集液压机械臂示意图,根据机械臂的关节布置可将其分为五个部分,其结构简图如图3 所示。

图1 碎石采集系统示意图

图2 碎石采集液压机械臂

图3 机械臂结构件图

2 机械臂DH 坐标系建立

坐标系建立方法中,标准DH 模型因其物理意义明确得到广泛应用[4]。 随着机械臂结构越来越复杂,需要实现的功能越来越多,机械臂的精度要求也随着提高,Modify D-H 模型也就是修正DH 模型开始被普遍使用[5],文中选用MD-H 法来建立机械臂的正运动学模型。

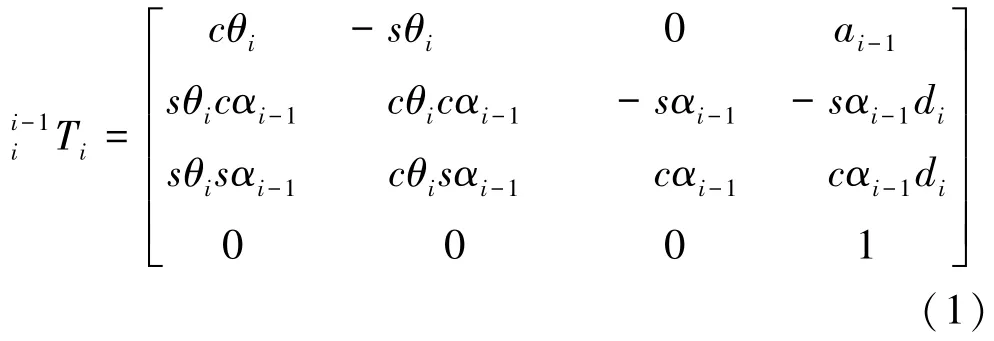

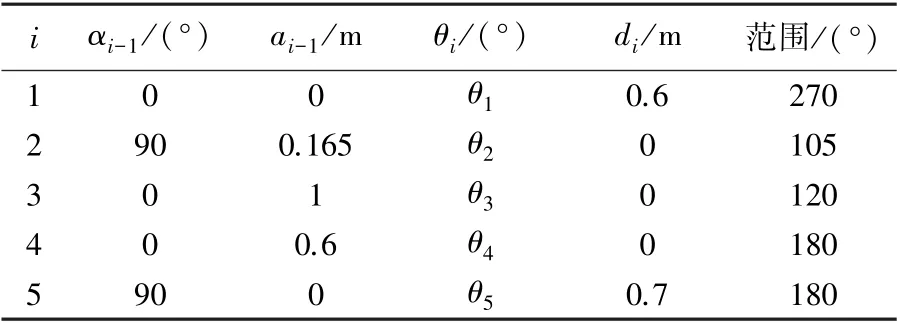

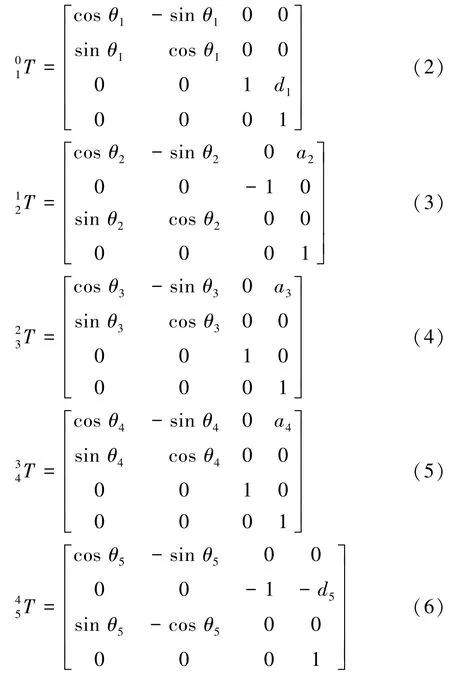

MD-H 模型连杆坐标系的齐次变换通式如下:

通过上述步骤,以研究的机械臂为对象,通过MD-H 法建立其对应的坐标系如图4 所示。 机械臂的MD-H 参数如表1 所列。

图4 机械臂D-H 坐标系

表1 机械臂MD-H 参数表

3 机械臂正运动学分析

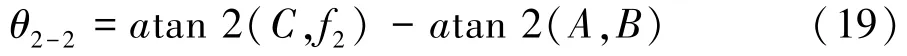

根据以上建立的MD-H 坐标系,结合实际液压机械臂关节尺寸的MD-H 参数表,通过前文齐次变换通式可以计算得到5 个关节的齐次变换矩阵,分别为:

通过联立以上五个公式,可以得到机械臂末端执行器的变换矩阵如下:

其中:

nx=s1s5+c234c1c5

ny=c234c5s1- c1s5

nz=s234c5

ox=c5s1- c234c1s5

oy=- c1c5- c234s1s5

oz=- s234s5

ax=s234c1

ay=s234s1

az=- c234

px=c1(a2+a4c23+a3c2+d5s234)

py=s1(a2+a4c23+a3c2+d5s234)

pz=d1+a4s23+a3s2- d5c234

实际工况中,机械臂肩部关节底部需要安装在履带底盘平台上,机械臂距离地面有一定高度的情况下,对地面的碎石、铁片进行抓取作业。 设定机械臂安装于0.6 m 高的履带底盘上,需要对正前方1.5 m×1.5 m 的正方形范围内的碎石、铁片进行识别抓取。考虑到机械臂的安装位置,设定机械臂基座与抓取范围最短距离为0.2 m,基座位于抓取范围的中心线上。 选取正方形中的8 个极限点作为抓取范围的验证点,如图5 所示。 由于机械臂位于抓取范围中心线上,只需验证一侧的5 个极限点。

图5 地面抓取极限点

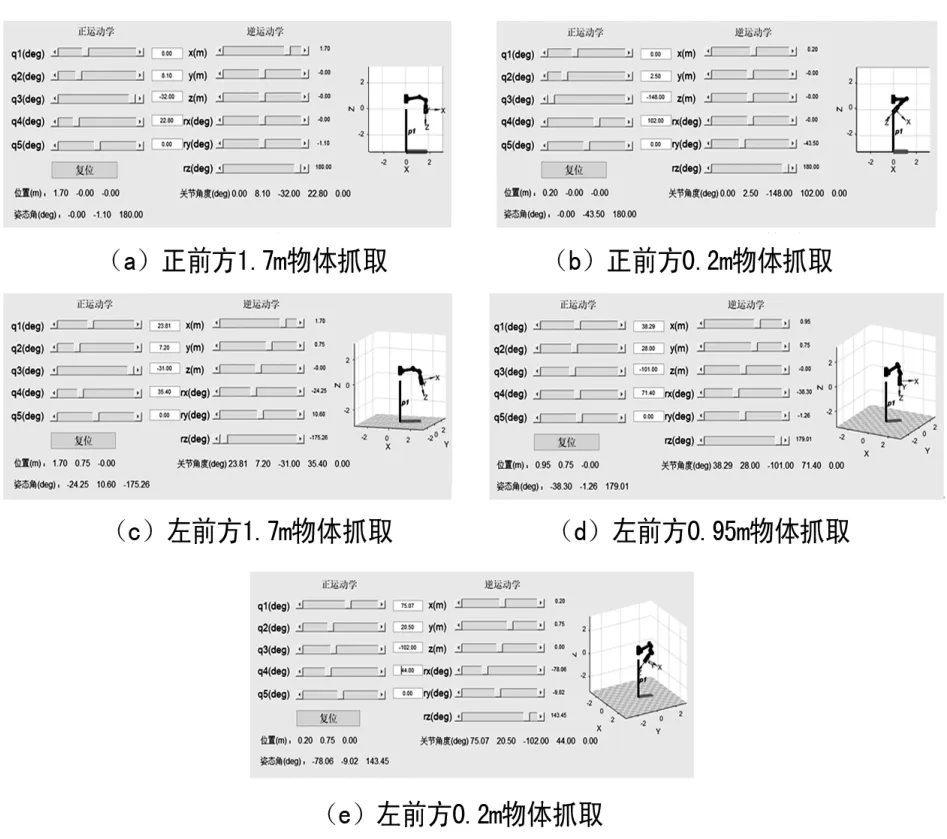

用MATLAB 对机械臂抓取极限点进行仿真验证,仿真结果如图6 所示。

图6 抓取极限点仿真验证

由上图仿真结果看出,机械臂安装于一定高度时,可以完成对地面正方形区域极限点位置物体的抓取工作,则验证了机械臂关节长度和结构设计的合理性。

4 机械臂逆运动学分析

迭代法、解析法以及几何法是目前机械臂逆运动学的几种主要解法,其中解析法又分为可以矩阵逆乘和符合PIEPER 准则的解法,逆乘用于自由度比较少的解法,先建立正运动学数学模型,然后通过矩阵逆乘得到每个关节角的角度[6]。 符合PIEPER 准则的解法,适用于六自由度的工业机器臂,其中末端三个轴的轴线相交于一点,但是针对不符合PIEPER 准则,并且自由度比较多的情况,解析解是不容易求出来的,特别是具有冗余自由度的机械臂,迭代法目前有多种方法进行求解,例如通过雅可比矩阵迭代法,梯度投影法,以及目前比较流行的智能算法。 而几何法虽然计算速度快、精度高,但由于通用性差、局限性大,并没有被广泛运用[7]。

为了方便后续对机械臂的控制以及轨迹规划,文中通过解析法对机械臂进行逆运动学解算。

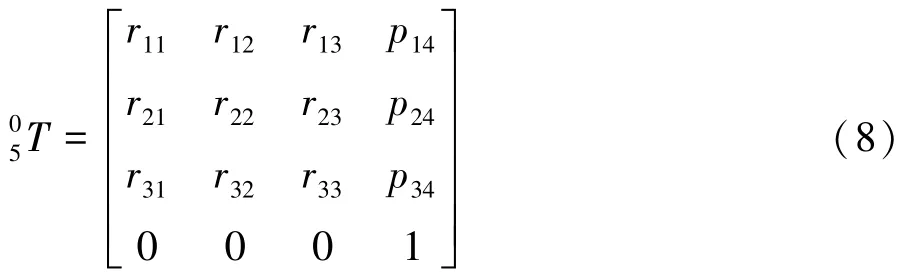

根据前文已知末端的齐次变换矩阵为:

(1) 求解肩部回转关节转动角度θ1

通过公式01T-105T=12T23T34T45T的等号两边的元素(2,3)相等,得到:

根据通用公式:

acosθ +asinθ=c⇒θ

可以得到:

(2) 求解腕部回转关节转动角度θ5

通过公式12T-101T-105T=23T34T45T的等号两边的元素(3,1)(3,2)相等,得到:

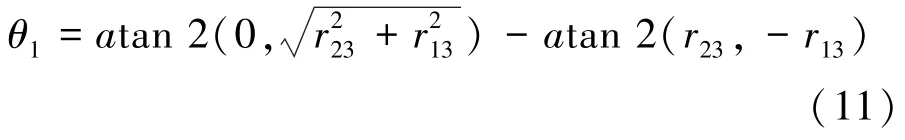

可以得到:(3) 求解大臂俯仰关节转动角度θ2

通过公式01T-105T45T-1=12T23T34T的等号两边的元素(1,4)(3,4)相等,得到:

整理后得到:

令:

(4) 求解小臂俯仰关节转动角度θ3

通过公式12T-101T-105T45T-1=23T34T的等号两边的元素(1,4)(2,4)相等,得到:

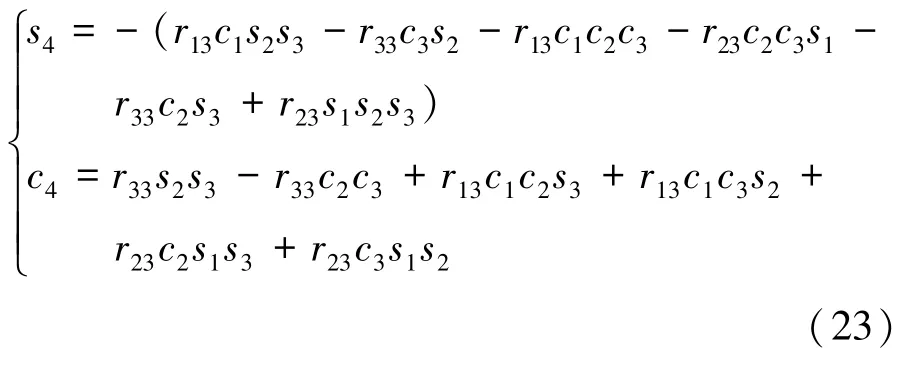

(5) 求解腕部摆动关节转动角度θ4

通过公式23T-112T-101T-105T45T-1=34T的等号两边的元素(1,2)(2,2)相等,得到:

进一步得到:

5 机械臂工作空间求解

分析机械臂的工作空间主要用于验证机械臂是否能够满足设计时工作半径要求,对机械臂设计和轨迹规划有一定参考借鉴意义[8]。

根据正运动方程,可以通过各个关节的运动角度以及各个关节的角度限制来确定末端执行器的位置集合。

文中采用蒙特卡洛法对机械臂工作空间进行分析,由于蒙特卡洛法是随机取点的,仿真分析忽略了末端执行器的姿态,所以仿真得到的工作空间与实际的工作空间或有偏差,而随着随机点数的增加,得到的仿真结果也就越趋近于实际的工作空间[9]。

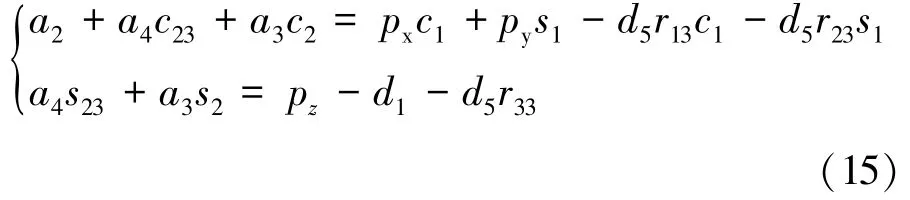

文中通过由50 000 个位置点组成的空间点云确定末端执行器的位置,得到机械臂工作空间点云图如图7 所示。

由图7 可知,机械臂在XOY、XOZ、YOZ 以及三维工作空间内的点云图相对密集均匀、形状紧凑,验证了机械臂各个关节的设计满足工作半径要求。

图7 机械臂工作空间点云图

6 结 语

文中以车载液压机械臂为研究对象,对其进行了运动学分析。 采用不同于传统标准DH 法的MD-H法建立了机械臂运动学模型,在此基础上对机械臂的正运动学以及逆运动学进行了分析,并采用八点极限值法验证了机械臂抓取物体的可行性。 采用蒙特卡洛法对机械臂的工作空间进行了分析,为后续机械臂其他方面的研究奠定了理论基础。