履带式采装机行走装置承重轮仿真研究*

2022-11-28刘涛

刘 涛

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引 言

工程机械在国民经济的发展中占有重要的地位,在矿山、建筑、运输等领域都可以看到各种工程机械的身影。 它具有接地比压低,能够在恶劣环境下工作等特点[1]。 采装机承重轮是行走装置的一部分,当承重轮发生疲劳损伤或破环时,将会使整台设备无法正常工作,严重影响生产效率,造成经济损失,所以对行走装置承重轮的研究十分重要。 随着市场对产品结构的多样性需求持续提高,为了提高产品的质量,缩短设计周期,虚拟样机技术因此诞生[2]。 动力学软件ADAMS 凭借其强大的分析功能与方便的操作被用户所称赞[3]。 笔者以ZWY-180 采装机为对象,针对其在爬坡工况下行走装置承重轮的受载特性,使用ADAMS/View 对采装机履带行走装置进行动力学仿真研究。 研究结果数据可为采装机承重轮的设计及优化提供理论依据及参考价值。

1 履带行走装置结构介绍

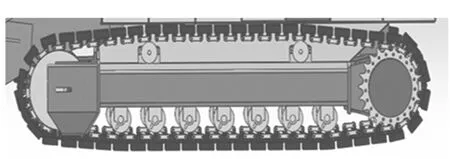

履带式采装机又被称为挖掘式装载机,因其适用于地形复杂的路况,集物料采集与运输两个功能为一体,所以能实现物料的高效性与安全性转移。 其行走装置包含驱动轮、承重轮、导向轮和托链轮等;其工作原理是发动机提供的动力,通过液压泵传递给行走马达,带动驱动轮与履带啮合。 当驱动力大于行驶的内外阻力和摩擦力之和,履带装置就会向前移动[4]。具体结构如图1 所示。

图1 行走装置具体结构

2 三维模型的建立

采用SolidWorks 对采装机进行三维建模,经简化后导入动力学软件ADAMS 中,设置好路面模型参数,然后施加约束及接触,保证构件间的力学关系,添加爬坡工况下的驱动函数[5],进行动力学仿真分析。至此,三维模型建立完毕。

图2 所示为履带式采装机模型。 该机实际质量是18 000 kg, 经各零部件赋予材料后质量为17 986 kg,双履带结构,单边履带内部采用7 个承重轮,2 个托链轮,1 个驱动轮,1 个导向轮,履带板共有96 个,履带间间隔距离为2 150 mm,履带接地长度为3 035 mm。

图2 履带式采装机三维模型

2.1 采装机模型简化

在SolidWorks 软件中建模之后,需要对模型简化,否则零件太多,在接下来的ADAMS 分析中,会出现分析速度慢,效率低或者无法正常运行。 简化原则应满足以下三点。

(1) 模型中对仿真结果不影响或影响极低的零件以及复杂的特征,一律删除简化。

(2) 尽量把繁琐固定在一起的零件通过处理简化成一个零件,减少零件数量,加快仿真速度。

(3) 要正确表达出运动副之间的关系,做到接近实际运动情况。

2.2 施加约束

模型经过简化后,导入到ADAMS/View,然后施加约束,以保证和实际情况靠近,施加约束时要注意数量合理,不要出现约束过多的情况,否则会导致仿真结果不准,严重时仿真会无法执行[6]。 具体约束如表1 所列。

表1 仿真模型各部件对应约束统计

2.3 承重轮

采装机行走装置单侧安装有7 个承重轮,结构均为单轮缘承重轮,从左至右分别为1 ~7 号,承重轮的材质为ZG42CrMo,经热处理后,调质后轮毂硬度HB=229-269,承重轮、导向轮和驱动轮组成轮系,一起支撑上部履带,防止履带出现脱轨和下垂,并承担车身重量。 承重轮模型如图3 所示。

图3 承重轮模型

3 爬坡性能仿真

采装机最大爬坡角度反映其爬坡性能,所以对采装机设置多组爬坡角度进行爬坡仿真实验,最后得出的极限爬坡角度更为准确。 路面类型设置为硬路面,最大爬坡角度得出依据为:当输送板前端距离仿真地面最近时开始爬坡,然后当输送板后端离地面最近时停止,此时,爬坡坡面的角度为采装机极限爬坡角度。 爬坡仿真如图4 所示。 爬坡仿真角度如表2 所列。

图4 爬坡仿真截图

表2 爬坡仿真角度数据

当爬坡角度为18.3°时,输送板后端碰触到地面。因此,采装机仿真模型在爬坡时的极限角度为18.3°。

上文在仿真模型中完成爬坡性能仿真,得出爬坡的最大角度。 若想知道仿真模型参数以及各构件尺寸是否合理,与实际工况下是否接近,此时就需要进行物理样机测试,测出爬坡最大角度来对比验证,从而间接证明仿真模型边界条件的准确性。

根据仿真得出爬坡的最大角度,试验将选取坡角为18°的坡面进行爬坡并测试,斜坡地面主要由不均匀石块与硬质的土组成,开始试验。 具体步骤如下。

(1) 采装机位于坡面起始位置6 m 左右,调整好输送板的位置,为爬坡作准备。

(2) 采装机爬坡行驶过程中,以最大速度移动,当坡面与采装机输送版前侧距离较近时,停止前进,用卷尺测量输送板与斜坡的距离。 然后继续爬坡,直到输送后端距离路面最近时停止,测出后端距离地面的间距。

(3) 爬坡到最顶端后,调头下坡,至此,样机爬坡试验结束。

测试现场如图5 所示。 测试结果数据如表3 所列。

图5 现场测试

表3 测试数据

由表3 可知,当采装机爬坡的角度在18°时,输送板前后端距离斜坡与地面都相当接近,若试验坡面角度大于18°,就会导致输送板前后端碰触到地面,损伤输送板。 所以可得出采装机在实际爬坡工况下的最大角度为18°。

将爬坡仿真与样机测试结果对比验证得出:两者得出爬坡最大角度较接近,从而验证仿真模型边界条件设置的合理性。 也为后文研究分析承重轮在爬坡工况下的受载特性作准备,也使得承重轮的受载数据更具说服性。

4 爬坡动力学仿真

路面类分为软硬两种,文中选择硬路面进行爬坡仿真,以研究分析承重轮在爬坡工况下的受载特性,爬坡角度选择15°,建立好路面类型,施加好约束接触,质量质心转动惯量都与样机尽量保持一致,添加仿真驱动函数行走装置驱动函数为:Step(time,0.5,0,1,-1),函数表示的含义:采装机0.5~1 s 为加速时间段,此时存在惯性阻力,最终行驶速度为1 m/s。仿真路面全过程包含上坡和由坡面转平两种路面,仿真时间选择70 s,如图6 所示。

图6 斜坡仿真过程

爬坡仿真中左侧履带各承重轮随时间受载变化情况如图7 所示。

图7 爬硬坡时各个承重轮的受载情况

根据7 个承重轮的受载曲线进行分析,仿真刚开始时,7 个承重轮都受到巨大的载荷冲击,受载曲线都有所波动,经过3 ~7s 处于稳定状态,7 ~16 s 时间段1~6 号承重轮曲线比较平稳,轻微浮动。 原因是仿真开始时1~6 号承重轮几乎不受载,处于悬空状态,此时受载的主要为驱动轮以及导向轮。 但在此时间区间内,7 号承重轮受载曲线呈现巨大变化,观察图表可以看出7 号承重轮在整个爬坡仿真中,此时波动最大,最大值达到70 kN。

在16~47 s 时间段内,采装机正常爬坡,与地面完全接触,7 个承重轮受载均匀,无剧烈浮动,轮子从前至后,受载呈现增长的趋势,47 ~53 s 区间内所有轮子受载曲线又出现较大浮动,分析可知,此时应为采装机越过坡面最高点时的过程,对比所有承重轮曲线图4 号轮在这个区间浮动最大,最大值为90 kN。受载最大的原因是采装机爬到最高点然后下落的瞬间会有较大的载荷。 此区间内1、5、6 三轮也有受载,最大值为72、78、62 kN。 但2、3 两轮受载较小,最大值为33、27 kN。 53 s 后采装机各承重轮受载恢复稳定。

5 结 论

以ZWY-180 型履带式采装机为研究对象, 结合采装机工作特性,对其进行爬坡性能测试,得出爬坡极限角度并与样机试验测试作对比验证,然后运用ADAMS 对采装机行走装置承重轮进行动力学仿真分析,得到以下结果。

(1) 爬坡极限角度与样机试验测出的极限角度相吻合,证明仿真模型边界条件设置的合理性,为下一步对采装机承重轮动力学仿真分析作铺垫。

(2) 爬坡仿真整个过程中,4 号承重轮受载最大,极值为90 kN,1、5、6 三轮受载相对较大,2、3 两轮受载较小,其中3 号轮受载最小,极值为27 kN。基于此数据建议采装机使用1 ~2 年内需对受载较大与较小的承重轮进行调换顺序使用,也可对受载较大的承重轮更换材料或优化结构,以延长各承重轮的使用寿命。