基于内花键电火花成型加工的工艺参数组合研究*

2022-11-28祁植力孙伦业

祁植力,孙伦业

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引 言

电火花加工[1]是指在介质(主要为煤油、皂化液、去离子水)中,利用两极(工具电极和工件)之间脉冲性火花放电时的电腐蚀现象对材料进行加工,使零件的尺寸、形状和表面粗糙度达到预定要求的一种加工方法。

截至目前,电火花加工技术已经过很多年的更新迭代,其通过加工原理的改进,不仅能够加工出简单型面,也可完成通孔加工,甚至还可以将工具电极进行微细化并制成电极丝从而进行线切割加工。 但是近十年来,研究者们在基础理论方面的电烧加工机理暂无重大突破,这是由于电火花加工在放电过程中的微观层面上表现出的复杂性和随机性很强所导致。传统的检测设备可以测量放电间隙的一些参数及其对加工性能的影响,控制其余电参数保持不变的情况下,改变某一电参数进行研究,可归纳出此因素对工艺指标的影响。

但是在实际生产中,通过监测不同电参数组合加工出的工件的工艺指标,发现在多个电参数变化的情况下,整个加工过程具有一定的综合性和复杂性。 因此,笔者从实际生产出发,考虑各加工参数之间的互相制约关系以及综合作用对加工速度、表面质量的影响,通过正交试验[2]的方式分析得出对表面质量的主要影响因素,为实际生产中的加工参数选择提供有效的参考。

1 加工原理及特征

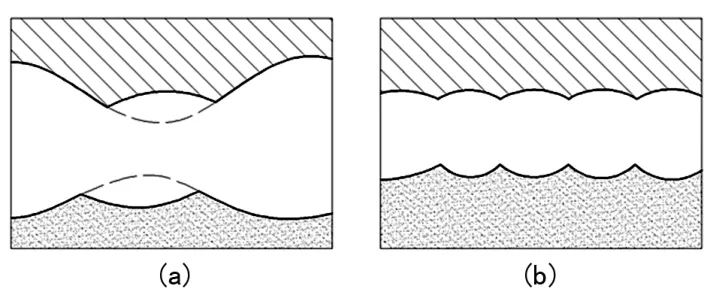

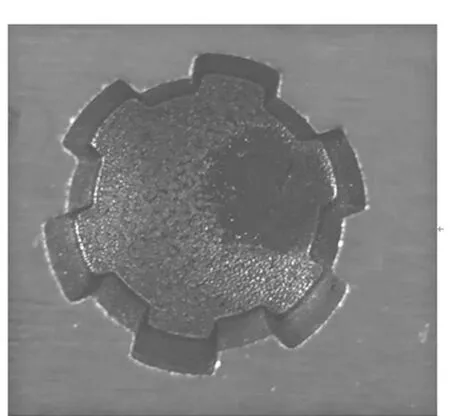

电火花成型加工不同于普通金属切削方法,其加工表面是由无数个不规则的放电凹坑所积累而成,其局部放大图如图1 所示。

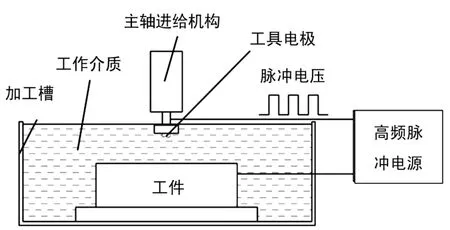

电火花加工主要的工作过程为:工具电极与工件分别与高频脉冲电源的两输出端相连接,通过主轴进给机构使工具电极与工件时常保持一个很小的间隙,当脉冲电压加到两极之间时,在当时条件下,在工具电极和工件端面[3]之间某一间隙相对最小处击穿介质,在该局部产生火花放电,由此产生的顺势高温会蚀除一部分工具电极和工件上的金属,各自形成一个凹坑,图1 表示单个脉冲放电后的电蚀坑[4]。 脉冲放电结束后,经过一段间隔时间(即放电休止时间),使工作液恢复绝缘之后,第二个脉冲电压又加到两极上,又会在极间距离相对最近处击穿放电,再次电蚀出小凹坑,以此高频、连续地重复放电,加工出所需要的零件。 电火花加工的系统原理图如图2 所示。

图1 电火花加工表面局部放大图

图2 电火花加工系统原理示意图

表面粗糙度[5]指零件加工表面具有的较小间距和微小峰谷的不平度,是评定零件表面质量的重要参数,对机械产品的使用寿命和可靠性有着重要的影响。 在电火花加工的理论研究中,影响表面粗糙度的因素[6]主要是脉宽与脉冲峰值电流的乘积,即单个脉冲能量的大小。 但在实践中发现,电极面积、需要加工面积过大等情况会产生“电容效应”,也会导致表面粗糙度变差。

2 电极制作

2.1 电极材料选择

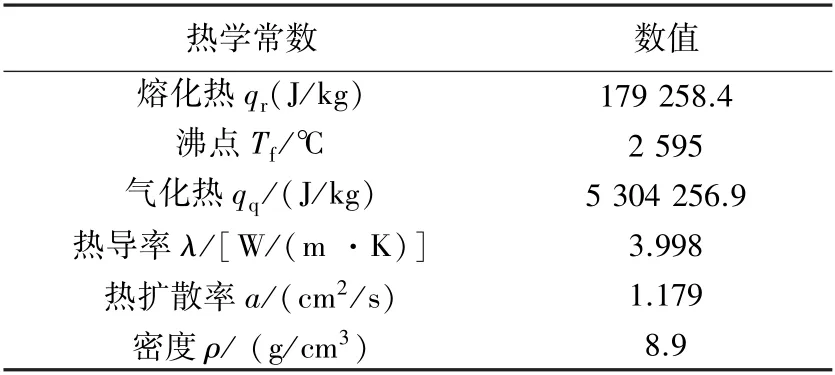

轴体纯铜电极[7](俗称紫铜)质地细密、加工稳定性好,相对电极损耗较小,适合应用的场合比较广泛,适于加工贯通模和型腔模。 缺点为在后续精加工环节中,精车、打磨等精密机械加工困难。 紫铜的热学常数如表1 所列。 文中设计的电极是要加工出一个内花键[8]形状的通孔,且需要一次成型以观察加工表面粗糙度,这与紫铜电极的特性刚好契合,故选用材料为紫铜。

表1 紫铜的热学常数

续表1 紫铜的热学常数

2.2 电极尺寸设计

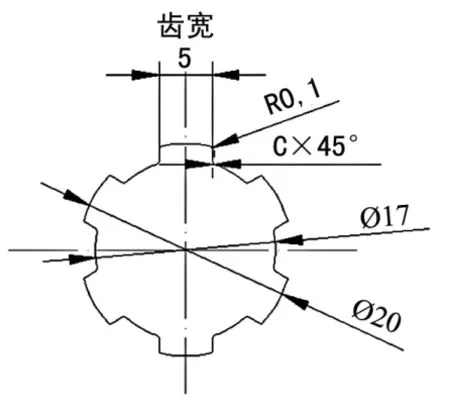

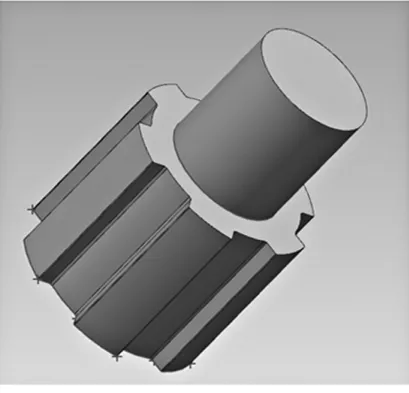

针对穿孔加工,被加工工件的精度主要取决于工具电极的精度,因而对它有较为严格的要求,一般要求工具电极的尺寸精度和表面粗糙度比被加工工件高一级,精度不低于IT7,表面粗糙度Ra<1.25 μm。以国标中的最小花键尺寸为参考,顺应电火花加工为精密加工,在不影响研究的情况下考虑到加工的经济性以及节省材料的原则,设计出了较小的花键尺寸,根据DK7140 电火花成型机床中所配备夹具的装夹范围为直径1~13 mm,设计出如下电极,其尺寸示意图及三维示意图如图3、4 所示。

图3 工具电极尺寸示意图

图4 工具电极三维示意图

3 基本原理

3.1 电火花加工的表面粗糙度

电火花成型加工出的微观表面与机械加工截然不同,它是由无方向性的小坑和凸边所组成。 其表面粗糙度通常用轮廓算术平均偏差Ra表示。 根据前人经验得知,对表面粗糙度影响最大的因素是单个脉冲能量。 脉冲量增大,每次的电蚀量也增大,微观下放电熔化的凹坑也会又大又深,导致表面粗糙度变差。 表面粗糙度和脉冲能量之间的关系,可用如下实验公式来表示:

式中:Rmax为实测的表面粗糙度,μm;Kr为常数,铜加工钢时常取2.3;te为放电时间,μs;îe为脉冲峰值电流,A。

根据此经验公式可算出理论的Rmax值范围为

27.148~43.838 μm。

3.2 理论与实际的矛盾点

电火花成型加工的表面粗糙度与加工面积之间存在很大矛盾。 在试验中发现,即使单个脉冲能量很小,表面粗糙度也很难低于0.32 μm。 并且,当采用一次成型的方式使用电极电蚀通孔时,同样的加工电参数会导致加工表面粗糙度差异明显,甚至在另一组电参数的试验中,由于加工孔内产生积碳,导致加工无法继续进行的情况,如图5 所示。 所以,以理论参数作为基础,还需在复杂的实际加工环境中,找到相应机床的工艺特性,例如如何调整某项影响力最大的参数以达到提高加工速度、提高表面质量或减少工具电极损耗的目的,为以后使用机床的人提供便利。

图5 加工时产生积碳

4 实验设计

4.1 实验平台

文中以型号为DK7140 的ZNC 精密型单轴(Z向)电火花成型机床为实验平台进行实验。其Z轴行程为200 mm,最大工作电流75 A,最大消耗功率5 kVA。 其特点有精度高、效率高、性能稳定、经济适用;控制系统抗干扰能力强、功能丰富;外观优雅且清洁环保;能够应用于各种复杂模具及零件的电蚀加工、批量产品的生产,广泛应用于机械、电器、化工、航空、军工等行业。 机床示意图如图6 所示。

图6 机床示意图

4.2 实验对象

以45#钢为加工工件,其热学常数如表2 所列。 鉴于上文提到的一次成型加工不能完全适用于多种电参数组合的情况,现采用先在加工工件上钻取直径。

表2 45#钢的热学常数

钻取直径为10 mm 的通孔,在此基础上进行电火花成型加工,这样可以减少加工所需要的工时,减少一次加工需要去除材料体积的步骤,根据体积进行预测计算,加工时间可缩短约29%,更加保证了所有电参数组合能够顺利完成加工。

4.3 实验方案

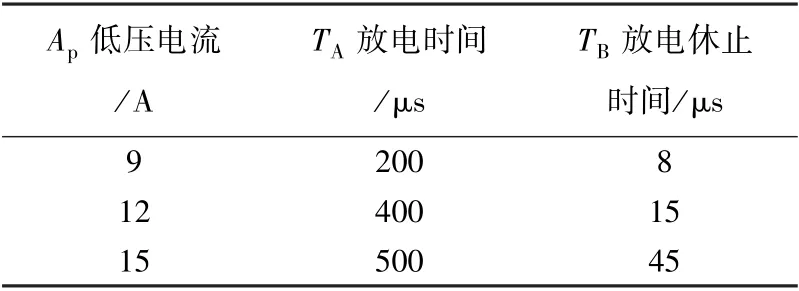

文中针对此型号机床平时使用过程中经常调整的三个参数:Ap低压电流、TA放电时间、TB放电休止时间,研究这三个电参数的综合作用下,对加工速度和加工表面粗糙度的影响。 通过初期尝试,设计了如表3 所列的电参数值来进行9 组正交试验,最后通过正交试验分析,得出主次影响因素,并排列出较优组合,最后辅以实验验证。

表3 正交试验电参数设置值

电火花成型机床的基本工作流程为:被加工工件找正并装夹—工具电极找正并装夹—选用电参数值、设置Z轴加工深度—调节喷油嘴向加工处喷油—开始加工—通孔加工完毕—自动停止。

5 数据收集和分析

5.1 测量仪器

文中将介绍一种便携式粗糙度仪Mahr M300,测量范围为350 μm,轮廓分辨率最低能达到8 nm,配备PHT-6-350 测头,可以测孔径大于6 mm,最大深度17 mm,沟槽宽度大于3 mm 的工件表面,其示意图如图7 所示。

图7 粗糙度仪示意图

5.2 数据收集与分析

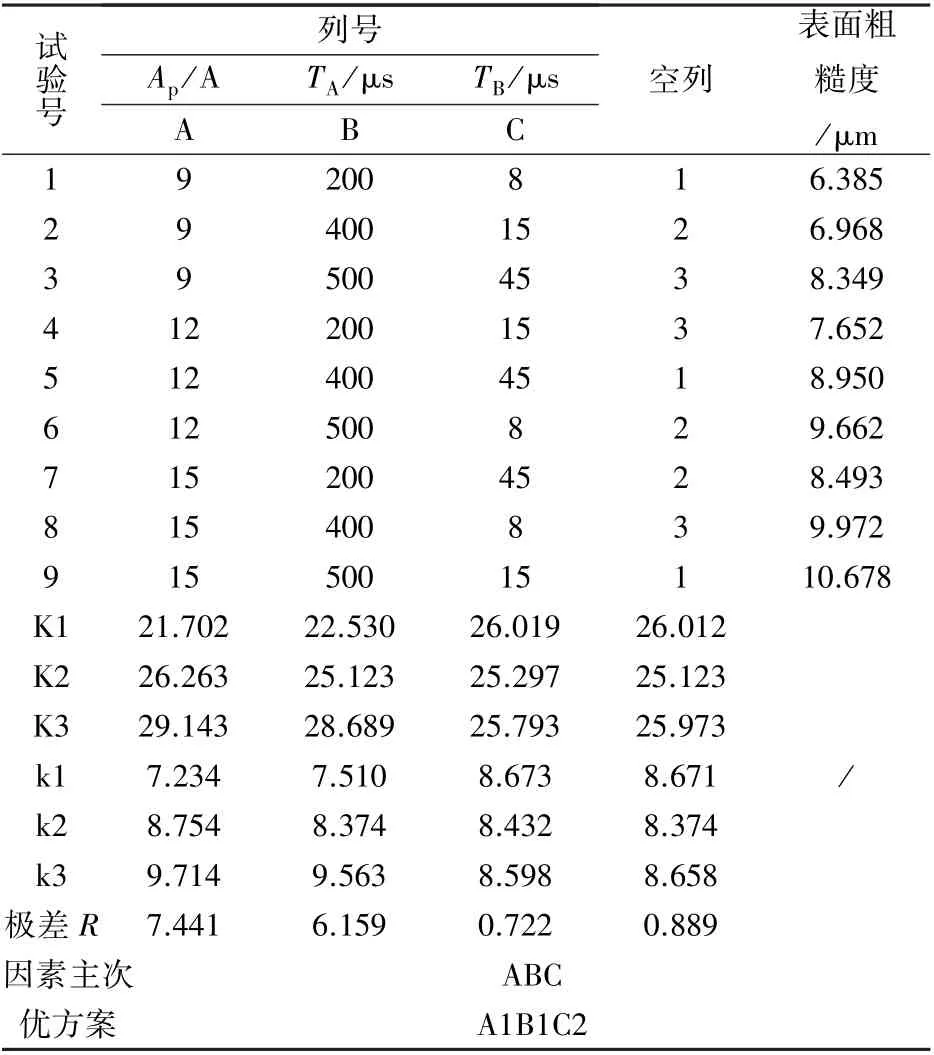

正交试验是利用正交表科学地安排与分析多因素试验的方法。 正交表是根据正交原理设计的已规范化的表格,它是正交试验中安排试验和分析试验结果的基本工具。 在文中,根据表3 的工艺参数设置值,选用L9(34)格式的正交表,第4 列留作空列,在分析过程中可以判别是否有其余因素对试验结果产生较大影响。 试验方案和试验结果分析如表4 所列。根据空列的R值远小于低压电流与放电时间的R值可以判断,除本文研究的工艺参数以外的因素对表面粗糙度产生的影响可以忽略不计。

表4 正交试验试验方案和试验结果分析

6 结 论

(1) 根据公式(1)计算出的理论Ra最大粗糙度值范围在27.148 ~43.838 μm,而实际加工中,Ra值的范围在6.385~10.678 μm,说明了理论计算只能提供参考,进行具体的实验是有必要的。

(2) 通过建立合理的正交试验,可以得出,针对表面粗糙度这一工艺指标,各因素影响程度的主次顺序为:低压电流,放电时间,放电休止时间。

(3) 通过正交试验分析得出,为了获得更低的表面粗糙度,指标应越小越好,所以优方案为A1B1C2,即低压电流9 A,放电时间200 μs,放电休止时间15 μs。

(4) 在本试验平台下,针对表面粗糙度这一工艺指标的调整,可以通过优先减少放电时间来保证较小的表面粗糙度,此结论可为今后的实践操作提供充足的理论依据并具有一定的指导意义。