大孤山球团厂回转窑结圈机制与抑制措施研究

2022-11-28王兴锋李铁柱孙孝东张建良刘征建王耀祖马黎明

王兴锋 李铁柱 孙孝东 张建良 刘征建 王耀祖 马黎明

(1.鞍山钢铁集团 大孤山球团厂,2.北京科技大学 冶金与生态工程学院,3.北京科技大学 人工智能研究院)

近年来,由于国家节能减排政策的升级,钢铁企业节能减排压力逐渐加大。铁前原料中球团矿相较于烧结矿在低碳节能方面更具优势,球团矿迎来了发展契机,国内新增多条超大型球团生产线[1-2]。超大型球团生产设备主要以链箅机—回转窑和带式焙烧机为主。链箅机—回转窑具有球团产量大且质量均匀、燃料种类广的优点。但回转窑设备常出现煤粉燃烧不充分,窑内频繁结圈等问题,回转窑结圈是限制链箅机—回转窑制备球团高效发展的主要因素。

国内外诸多学者针对回转窑的结圈问题进行了较为广泛的研究。范晓慧等人[3]将回转窑分为窑头、窑中和窑尾三段,根据每段回转窑结圈的特征分析发现:窑头的结圈物主要由粉末和固相反应产生,碱金属在此段富集并加剧粉末固结;窑中结圈主要受焙烧温度和低熔点物质影响;窑尾结圈物主要由球团脱落的粉末堆积固结导致。黄柱成等人[4]研究回转窑冶炼低品位铁矿金属化球团结圈物的特征及形成机制发现,铁橄榄石和钙铁辉石等低熔点物相是造成结圈的主要原因。王耀祖等人[5]研究了预还原回转窑内结圈物的层状结构和形成机制,发现结圈物可分为致密层和松散层,焙烧温度的不稳定和低熔点物质的生成是回转窑结圈的主要因素。前人学者的研究[6-10]多集中在窑内结圈物的形成机理解析,但不同企业的资源条件和热工制度导致窑内结圈机制存在差异,因此有必要针对特定企业进行回转窑热工制度优化与结圈抑制的研究。

文章针对鞍钢大孤山球团厂200万t级链箅机—回转窑进行了热工制度优化和结圈抑制研究。通过XRD和SEM-EDS分析了窑头球、窑尾球、成品球和结圈物的物相组成和微观结构,结合大孤山球团厂回转窑内部温度制度,分析优化链箅机—回转窑系统热工制度和结圈抑制技术,可提高球团产量和质量,为大孤山球团厂和其他类似资源结构的企业提供参考。

1 各工序球团基础性能分析

1.1 化学成分分析

为探究大孤山球团厂频繁结圈时各工序球团的基础性能,通过断点取样获取窑尾球、窑头球和成品球样品,采用XRF荧光分析测定了各工序球团的化学成分见表1。窑尾球TFe含量为64.66%,FeO含量为4.10%略高于国标要求的4%,SiO2含量为6.54%。成品球品位较高,TFe含量为64.56%,FeO含量为0.14%,SiO2含量为6.39%。与国内诸多企业氧化性球团相比,大孤山球团厂成品球团SiO2含量相对较高,S、K和Na等有害杂质元素的含量较低。

表1 大孤山各工序球团化学成分分析 %

1.2 抗压强度分析

为测定回转窑频繁结圈期间球团的强度变化,采用球团矿抗压强度测量装置测定了回转窑生产异常期间各工序球团的抗压强度。窑尾球、窑头球和成品球抗压强度均较低,其中窑尾球强度仅有199 N,窑头球强度仅有1 431 N,成品球强度为1 341 N。结合误差棒分析发现,成品球强度极不均匀,窑内焙烧状态较差。球团生产标准要求1 000 m3以上大型高炉使用的氧化焙烧球团矿的抗压强度应大于2 000 N。回转窑生产异常期间各工段球团强度普遍较低,无法满足大型高炉生产要求,需对窑内异常结圈和温度制度进行系统分析。

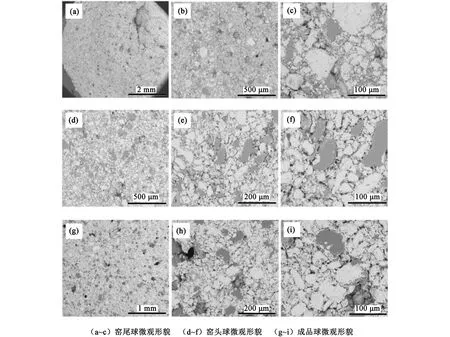

1.3 物相组成分析

对各工序球团内部物相组成进行分析,结合Jade软件对成品球物相进行定量分析,各工序球团物相组成如图1所示。大孤山球团厂窑尾球主要物相为Fe2O3、Fe3O4和SiO2,窑头球和成品球中Fe3O4含量较低。对成品球进行物相精修发现,成品球中Fe2O3占比为88.6%;脉石元素主要以石英形式存在,占比为4.03%;部分SiO2以莫来石形式存在,占比约为1.7%。

图1 各工序球团物相组成

1.4 微观结构分析

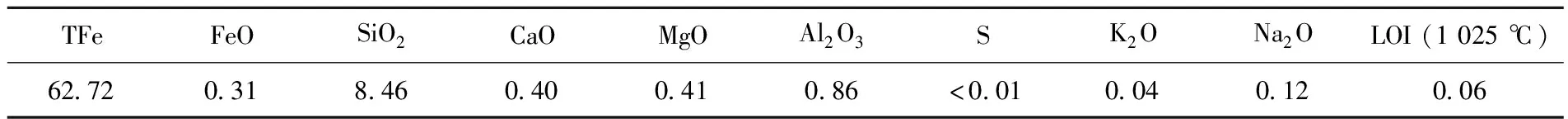

通过SEM扫描电子显微镜对窑尾球、窑头球和成品球进行观察,各工序球团微观结构如图2所示。

图2 各工序球团微观结构

窑尾球内部颗粒棱角分明,焙烧效果较差,未达到磁铁矿固相充分连晶扩散的温度,因此窑尾球内部未氧化完全的磁铁矿颗粒较多。

窑头球内部未发现明显的磁铁矿颗粒,主要相为氧化生成的新生赤铁矿,其中可明显观测到较大颗粒的深灰色脉石相和硅酸盐相,脉石相和新生赤铁矿颗粒紧密交织[11]。新生赤铁矿边界棱角逐渐变得圆润,单一颗粒逐渐和周边的颗粒相互聚合成片状,颗粒尺寸逐渐增加。球团内部空隙减小,球团密度增加,抗压强度逐渐提高。

成品球颗粒内部新生的赤铁矿颗粒尺寸相较于窑头球增加不明显,微观结构与窑头球相近。

为进一步解析成品球团内部元素分布规律,通过SEM-EDS对大孤山成品球团进行了面扫。分析发现,在球团内部,SiO2多以石英形式存在,Ca、Mg则多与Si以硅酸盐的形式存在。大孤山球团厂造球用铁矿粉SiO2含量较高,球团在焙烧的过程中主要以固相反应为主,同时球团中的脉石也产生固相反应。脉石类反应产物多为低熔物或共熔化合物,因此在较高的焙烧温度下熔化会出现液相。当SiO2偏高时,如果磁铁矿氧化不完全或生成的赤铁矿再次分解,就可能产生较多的硅酸盐渣相,这时会出现较多液相[12]。渣相中的铁橄榄石(2FeO·SiO2)很容易与Fe2O3、FeO及SiO2形成熔化温度更低的熔体,液相将矿粒包围,冷却时液相凝固使球团固结。但铁橄榄石不易结晶,常以玻璃相形式存在,使球团强度降低[13]。

2 回转窑结圈机制研究

2.1 回转窑煤粉燃烧特性分析

回转窑设备作为超大型球团焙烧装置,相较于带式焙烧机,最大的优点在于适用于各类固液气燃料。我国能源结构为多煤少气,大多数球团企业均采用煤粉作为燃料。煤粉作为回转窑热源,发挥了资源优势,降低了成本,但需严格把控煤粉质量。首先需保证煤粉品质,应当选用灰分含量低,热值较高的富煤。其次需保证煤粉粒度足够细,并且匹配窑内适宜的氧含量,保证窑内煤粉充分燃烧。对大孤山球团厂回转窑煤粉进行工业分析,结果如表2所示。煤粉灰分含量较低,而煤粉粒度偏大对结圈影响较大,需要将煤粉进一步细磨,减少因煤粉燃烧不充分导致的回转窑结圈。

表2 大孤山回转窑煤粉化学成分 %

2.2 回转窑结圈物基础性能分析

回转窑结圈物中TFe含量为62.72%,略低于球团矿的TFe含量。煤粉燃烧产生的灰分(主要成分为SiO2和Al2O3)增加了结圈物中的SiO2含量使之达到了8.46%。结圈物具体化学成分如表3所示。

表3 大孤山回转窑结圈物化学成分 %

为探究结圈物的微观特征,采用扫描电子显微镜对结圈物进行分析。相较于成品球团,结圈物致密化程度明显变差。通过元素分析可发现,含铁原料粉末、灰分及碱金属等在高温下经过一系列物理化学反应后形成液相,以同心圆形式不断生长,造成窑内结圈。铁矿石粉末中的SiO2与FeO等形成铁橄榄石等液相。煤粉等燃烧形成的灰分和未燃尽的煤粉加剧了窑内的结圈。在回转窑内部碱金属K+、Na+的增加可提高液相的流动性,在熔融液相中,桥氧通常会增加网络结构的聚集程度,而非桥氧通常会降低网络结构的聚集程度,碱金属加剧了结圈问题。

3 大孤山球团厂回转窑结圈防治技术研究

针对大孤山球团厂回转窑结圈问题,综合分析现场各工序球团和结圈物特征,从以下几个方面进行热工制度的改善和结圈的抑制[14-15]。

(1)优化资源的采选技术和配矿结构,减少含铁原料中的SiO2含量和赤铁矿含量,有效降低窑内低熔点硅酸盐液相的生成;

(2)适当提高链箅机预热二段温度及生球预热球强度,降低全流程球团脱粉,减少因含铁矿物粉末导致的结圈加剧;

(3)有条件的情况下,采用热值较高、温度更稳定的气态燃料改善煤粉燃烧效率,降低由煤粉燃烧不充分和灰分导致的窑内结圈,并且针对高硅矿粉,窑内温度不宜过高;

(4)控制回转窑系统的稳定性,稳定原燃料的输入,减少碱金属及其他杂质的输入;

(5)优化操作制度,控制窑内风量、氧分压和喷煤量等。

4 结论

文章分析了大孤山球团厂回转窑窑内工况异常期间各工序球团性能变化和结圈物性能,可得出如下结论:

(1)结圈异常期间成品球TFe含量为64.56%,SiO2含量为6.39%,各工序球团强度较低,球团氧化固结效果较差;

(2)结圈物主要是由含铁矿物粉末、灰分和部分未燃尽煤粉组成,其中脉石主要以橄榄石和钙镁辉石液相存在,窑尾球强度较低和窑内煤粉燃烧不充分会加剧结圈;

(3)通过优化原燃料资源质量、改善配矿结构、提高各工序球团强度、稳定窑内热状态等技术,可有效优化回转窑热工制度并抑制结圈。