矿用自供电多节点无线传感监测系统

2022-11-28刘建政王泽坤郝聪聪

刘建政, 王泽坤, 郝聪聪

(1. 忻州市能源发展中心, 山西 忻州 034000; 2. 中北大学 仪器与电子学院, 山西 太原 030051; 3. 中北大学 信息与通信工程学院, 山西 太原 030051)

0 引 言

随着现代科技的发展, 物联网技术在能源、 生物、 光学等领域蓬勃发展, 万物互联使世界进入数字化的时代[1-3]. 在工业生产中, 能源采集的环境和机器供电都可以通过无线传感的方式进行监测[4-6], 但无线传感监测的方法存在设备体积大、 功耗高等缺点[7], 传统监测手段采用电池供电或有线供电, 然而电池的使用有严格限制, 且在工业现场禁止更换, 有线供电线缆笨重, 难以大面积使用. 因此, 自供电且低功耗的传感监测系统是目前的研究热点[8-9]. 将环境中的能量转换为无线传感网络的供电能量, 不但可以有效利用环境中的多余能量, 还可以支撑无线传感网络工作, 减少能量的损耗.

机械能普遍存在于工业生产中, 大型设备在工作时会产生大量且十分规律的振动机械能. 将设备振动产生的机械能转换为监测设备工作的无线传感网络的供电能量, 是十分便捷有效的一种方法[10-11].

机械能的采集方法主要有3种: 压电式、 电磁式和静电式. 压电式适用于高频振动模式, 电磁式适用于低频振动模式, 静电式有着高电压信号的输出. 三种方法各有利弊, 但将三种方法集成可以制成性能优于其单独供电时的集成器件[12-14].

本文研究了一种基于压电-电磁-摩擦的复合型能量采集器件, 用于给无线传感网络供电, 从而监测选煤设备工作环境. 利用能源管理电路使采集到的机械能可以实现存储并且为无线传感网络进行供电. 利用后端的信号处理与无线传输模块, 对选煤设备工作环境中的振动、 温度、 湿度等进行实时的监测.

1 系统方案设计

振动俘能器是一个复杂的机电耦合系统, 要想从振动俘能器中提取最大能量, 能源管理电路的输入阻抗要与复合能量收集器的输出阻抗匹配. 同时, 基于系统中各个部件的相互作用及能量流动规律的复杂性, 从系统角度研究各部分的耦合特点及电能的流动及耗散规律, 对系统进行整体优化以达到最优性能.

对能源管理电路来说, 为跟踪最大功率工作点, 采用负载平衡电路, 通过控制负载开关的动态占空比, 提高接口电路的转换效率. 通过研究基于能量聚集释放的自适应开关电路, 实现自动根据外部负载的变化调整聚集释放电荷, 在复合能量收集器达到最大输出功率时导通能量采集电路, 从而达到性能提升的效果. 在整个系统工作中, 有些器件并不需要一直处于工作状态, 所以, 可以通过反馈动态的配置系统使其能通过减少活动器件来减少能量的损失. 整个电路的供电模块采用双路径储能单元选择算法, 利用两块锂电池作为储能器件, 通过检测两个电池的剩余电量, 当其中一块电池达到满电量时, 通过开关驱动控制开关关闭, 给另一个电池充电; 并且当电池处于低电量时, 换另一个电池为用电器供电, 来增加整体系统的续航能力.

能源管理电路输出的能量可以为传感器系统、 控制系统和无线模块进行供电, 传感器系统可以将传感器采集到的数据传输给控制系统, 控制系统通过分析数据来调节传感器的工作状态, 同时, 将传感器采集到的实时数据通过无线模块传输给远端的无线接收器, 然后在计算机上位机界面进行展示, 可以实时观测到各个设备的工作状态, 进而让工作人员调整机器的工作状态, 实现生产安全最大化. 系统流程图如图 1 所示.

图 1 系统方案设计流程图Fig.1 System scheme design flow chart

一个无线接收器可以同时接收6个节点所发送的数据, 可实现在上位机面板同时显示, 即“多对一”的结果. 通过计算机上位机展示的参数可以实现实时对设备的运行状态、 关键参数进行监测监控, 能有效地揭示设备潜在故障的发生, 为应急控制和维修管理提供准确、 可靠的依据, 为制定维修策略提供技术支持, 提高煤矿关键装备整体运行安全性和可靠性, 实现由“事后维修”到“预知维修”的转变, 避免意外停机及恶性事故发生. 应用方案设计如图 2 所示.

图 2 应用方案设计图Fig.2 Application scheme design diagram

2 自供电无线传感监测节点设计

2.1 复合能量自拾取器件设计

在选煤设备工作过程中, 伴随着大量的随机振动, 将这些振动能量收集起来给无线传感节点供电, 便满足了无线传感网络实时监测机器工作状态节点的自供电需求. 煤机装备的振动属于典型的随机振动, 具有振动频带宽、 振动能量大等特点, 因此, 本文选用摩擦-电磁-压电三种能量采集方式耦合的方法, 最大限度地将宽频域内的能量全部转化成电能. 图 3 所示为能量采集器结构设计示意图, 该结构由不锈钢外筒和上盖作为最外层封装, 满足煤安认证的防爆、 抗冲击等需求. 内部结构自上而下依次为能源管理与无线发射电路、 悬臂梁压电发电单元和内筒. 内筒中采用立柱结构设计, 将线圈和摩擦层连接后安装在立柱上, 内筒底部安装永磁体, 线圈封装底部安装若干小磁柱, 在磁柱和永磁体排斥力的作用下, 线圈悬浮在内筒中. 在受到外部振动激励后, 悬浮在内筒中的线圈在立柱上往复振荡, 线圈与永磁体的相对位移不断变化, 线圈内的磁通量随即改变, 故而产生感应电动势. 在振荡过程中, 线圈底部的铜电极与永磁体顶部的PTFE材料不断发生接触分离, 导致铜电极材料的电子数发生改变, 从而形成单电极摩擦纳米发电机. 此外, 选煤设备的高频段振动传递到十字悬臂梁, 振荡引发悬臂梁变形, 从而使连接在悬臂梁表面的压电材料产生电信号输出.

图 3 振动能量采集器结构示意图Fig.3 Structure schematic diagram of vibration energy harvester

2.2 工作原理

目前, 对机器工作的机械能量最为有效的采集方式主要有压电发电、 摩擦发电和电磁发电. 其中, 采用压电效应的振动能量采集器绝大多数都是基于悬臂梁结构来实现的, 通过悬梁带动压电材料的形变实现将动能向电能的转化, 在悬梁谐波处会产生较大的变形振荡, 随之压电材料输出较大的功率. 但这也会造成器件响应频带较窄、 可靠性较差等问题, 为此, 本文通过采用十字结构的悬臂梁设计来调节器件响应频率, 引入多模态和非线性等方法对压电能量采集器做出优化, 拓宽工作频带, 增大输出性能. 摩擦发电作为一项新型的能量转换方式, 近年来受到广泛关注和研究. 摩擦发电技术是一种基于摩擦起电效应的新技术, 利用不同材料之间得失电子能力的差异形成电势差, 从而实现发电过程, 其由于结构简单、 摩擦材料易得等优点被广泛应用在能量采集系统中. 本文选用PTFE和铜电极作为摩擦发电的材料, 通过两种材料在振动环境中的接触分离过程, 实现电子转移并形成电流; 通过在摩擦材料表面采用刻蚀工艺, 增大摩擦层的粗糙程度和电子转移效率, 不断提升摩擦纳米发电机输出特性. 电磁发电技术是一种传统的发电机理, 利用法拉第电磁感应原理, 通过磁通量变化产生感应电流, 经历一百多年的发展变化, 应用到人类社会的方方面面, 发挥着巨大作用. 由于电磁发电自身极高的能量转化效率, 近年来研究人员致力于电磁发电技术小型化、 高灵敏度、 广泛适用性的研究, 出现了较多MEMS电磁发电装置. 本文依靠磁悬浮技术, 将高密度线圈悬浮在永磁体的上方, 通过线圈在振荡过程中磁通量的变化, 实现感应电动势的输出. 在本文集成的压电-摩擦-电磁复合型能量采集器中, 摩擦和电磁机构可以采集大量的低频大振幅振动能量, 压电结构采集大量的高频振动能量, 极大得增强了器件对振动环境的能量采集效率, 可观的输出功率为实现后端无线监测模块的自供电需求提供可靠的支撑.

3 组网设计方案

3.1 无线监测系统硬件电路

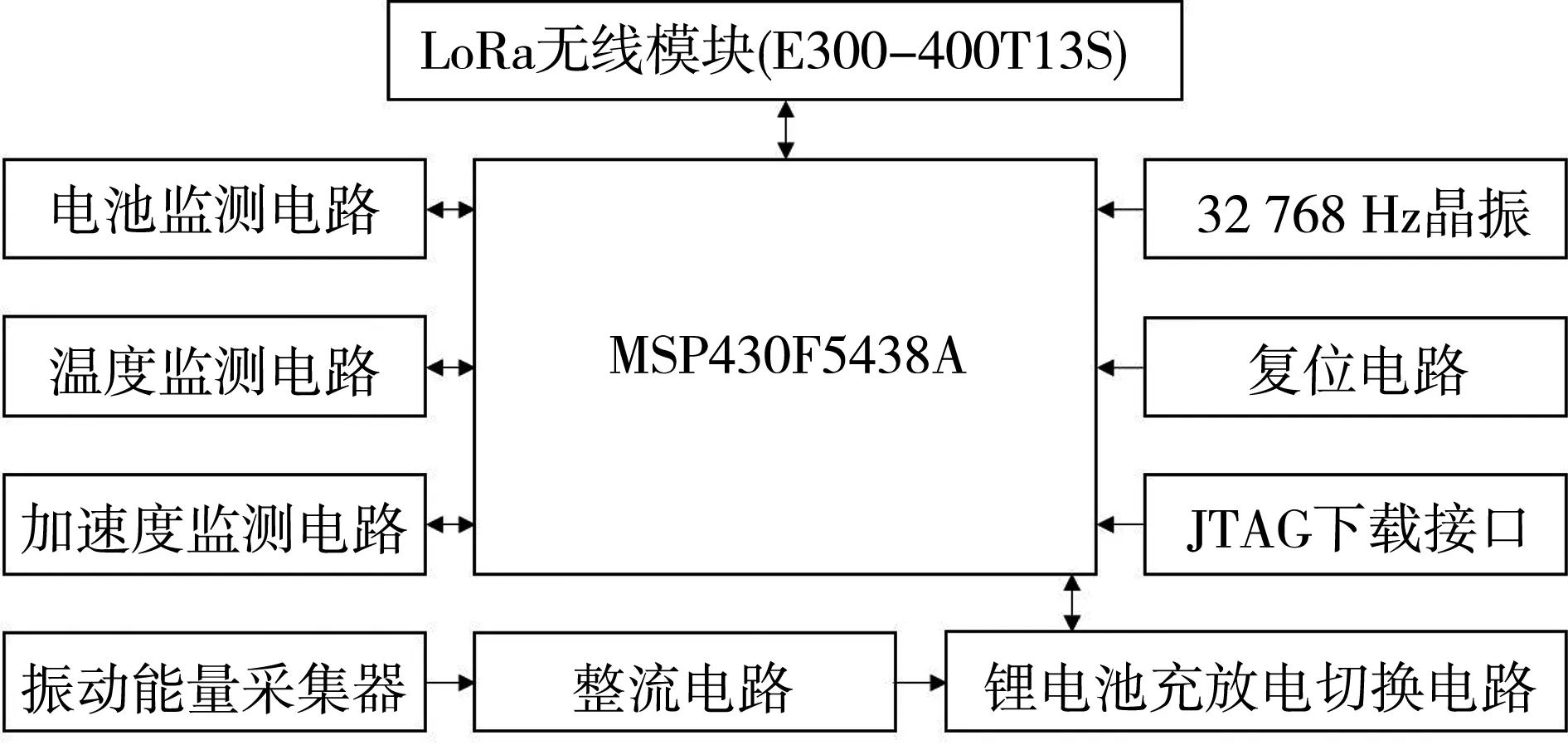

无线监测系统以MSP430F5438A微控制器为核心, 结合传感器网络、 电源电路和无线模块实现数据采集和无线传输, 其硬件结构如图 4 所示.

图 4 无线监测系统硬件电路Fig.4 Wireless monitoring system hardware circuit

电源电路作为系统的供电端, 由振动能量采集器、 整流电路和锂电池充放电切换电路组成. 整流电路将振动能量采集器产生的交流电转换成直流电为锂电池充电. 锂电池充放电切换电路实现了两节锂电池充放电的切换, 延长系统的工作时间和锂电池的使用寿命.

传感器网络实现数据的采集功能, 由电池电量监测电路、 温度监测电路和加速度监测电路组成. 采集到的电池电量数据、 外界温度和加速度数据通过IIC接口传输到MSP430F5438A微处理器中.

LoRa无线模块E330-400T13S由成都亿百特电子科技有限公司生产, 是一款小体积、 低功耗、 低成本的超高性价比LoRa串口模块, 收发一体, 覆盖433 MHz、 470 MHz频段. 模块支持透传、 定点传输模式, 支持LDC单点唤醒, 软件多级空速可调, 可适用于多种无线传输应用. E330-400T13S与微处理器进行串口通信实现数据的交互, 并结合LoRa接收模块实现无线传输.

3.2 无线监测系统软件流程

无线监测软件流程如图 5 所示, 设计了MSP430F5438A工作模式切换和双节锂电池充放电智能切换算法. 具体描述如下:

图 5 无线监测系统软件流程图Fig.5 Wireless monitoring system software flow chart

当振动能量采集器产生足够的开启电压后, 系统初始化且处于Active模式, 充放电选路开关默认都接入电池A, 系统正常工作. 电压监测电路开始工作, 读取电池A和电池B的电压数值后. 当电池A电压值大于电池B电压值时, 将电池A的电压值与设定的阈值电压3.0 V进行比较: 若低于阈值电压3.0 V时, 充电电路为电池A充电, MSP430F5438A微处理器进入LPM3低功耗模式休眠60 min后进入Active工作模式, 重新进入循环中; 若高于阈值电压3.0 V时, 电池A供电, 电池B放电, 传感器网络工作并由LoRa模块进行数据的无线传输, 无线模块工作结束后, MSP430F5438A微处理器进入LPM3低功耗模式休眠5 min 后进入Active工作模式, 进行下一次循环. 当电池B电压值大于电池A时, 将电池B的电压值与设定的阈值电压3.0 V进行比较: 若低于阈值电压3.0 V时, 充电电路为电池B充电, MSP430F5438A微处理器进入LPM3低功耗模式休眠60 min后进入Active工作模式, 重新进入循环中; 若高于阈值电压3.0 V时, 电池B供电, 电池A放电, 传感器网络工作并由LoRa模块进行数据的无线传输, 无线模块工作结束后, MSP430F5438A微处理器进入LPM3低功耗模式休眠5 min后进入Active工作模式, 进行下一次循环. 设计的MSP430F5438A工作模式切换和双节锂电池充放电智能切换算法, 降低了系统的功耗, 解决了单节锂电池持续充放电寿命减少的问题, 大大延长了系统的使用寿命.

4 系统测试

4.1 无线节点功能外场测试实验方案

将5个节点安装在末煤脱泥筛和煤泥离心机的不同位置上. 安装示意图如图 6 所示, 其中, 节点分别安装在煤泥离心机的电机上方, 传送部分外壳上方, 末煤脱泥筛的电机上, 筛箱侧壁等位置, 用来监测选煤设备各部分的振动及温度状态. 连接无线接收模块, 打开上位机, 在机械设备停机时, 观察上位机界面, 记录各节点工作状态.

图 6 各节点安装位置Fig.6 Installation location of each node

启动机器, 使多节点自组网高功率密度微纳振动能量收集系统持续运行一段时间, 观察上位机界面, 记录各节点返回数据. 上位机可显示各节点的温度、 加速度、 电量信息, 接收到的数据如图 7 所示.

图 7 上位机接收数据结果Fig.7 The data result received by host computer

4.2 实验结果

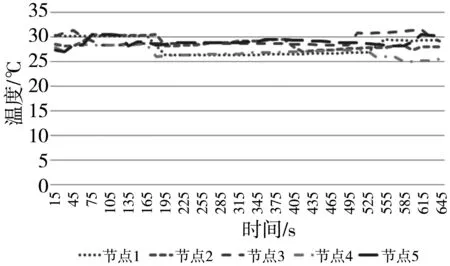

电压监测数据曲线如图 8 所示. 从图8中可以看出, 在工作状态中, 系统会根据电池电压情况自动选择工作的电池, 并对非工作状态电池进行充电.温度采集曲线如图 9 所示, 由图可以看出, 机器在运行过程中温度基本稳定, 节点监测的度数据符合实际情况.三轴加速度曲线如图 10 所示, 由图可以看出, 末煤脱泥筛和煤泥离心机的振动方向主要集中在z轴方向(竖直方向), 并且在该频率下各节点能正常启动, 符合设计要求.

(a) 电池1

图 9 各节点温度曲线Fig.9 Temperature curve of each node

图 10 节点1各轴加速度曲线Fig.10 The acceleration curve of each axis of node 1

5 结 论

本文设计了一种摩擦-电磁-压电复合振动能量收集器, 可收集工业机械振动能量, 并以此为核心构建了无线传感网络从而监测选煤设备工作环境. 构建了传感监测网络, 采用双节锂电池充放电智能切换算法增加系统的续航能力, 并在选煤厂进行了工业现场测试, 实验表明, 该系统可收集各类选煤设备的机械能并实现对选煤设备工作环境中的振动、 温度等参数的实时监测. 如果选煤设备出现振动或温度信号异常, 上位机可以及时监测, 从而预防事故的发生, 这对煤机装备工况的在线监测及煤炭工业智能化的实现具有重要意义.