基于S7-200 SMART PLC控制的四料仓布料系统

2022-11-28薛洪剑张向宇仲维亮石晓光贲艳英马龙海

薛洪剑,张向宇,仲维亮,石晓光,贲艳英,马龙海

(中国-阿拉伯化肥有限公司,河北 秦皇岛 066000)

1 引言

中阿公司有4条成品包装线A/B/C/D,其中仓位A/B是两个相邻的散料仓,当料仓A满料后会溢流方式为B仓布料(溢流仓),仓位C/D布料方式类同,分为布料仓和溢流仓。每个料仓都有高料报警。为满足多品种小批量产品的包装需求,增设两套翻板阀,将原有的溢流仓改为独立仓位,采用PLC模块化编程的方法,优化操作步骤,利用原有双向皮带机,依托PLC 控制系统实现四料仓独立选择性布料单元。目前,PLC技术已经广泛应用于“过程自动化”和“制造自动化”等多个领域,进一步优化设计操作步骤和PLC 控制系统模块化编程等,实现生产操作的柔性化和布料系统故障的可视化[1]。本文简要介绍了S7-200 SMART控制系统设计实例。

2 布料系统流程及控制要求

2.1 原布料工艺流程

四料仓双向布料系统单元原流程见图1,成品散装料经斗提机14Q240 皮带机和筛分机14S201 等设备输送至可逆带式输送机14Q206,由操作人员人工控制皮带机运行方向,可逆输送机南行为A/B 仓同时布料,北行时为C/D 仓布料。每个料仓都有高料检测报警,出现高料报警时,由操作人员关闭散装库上料系统单元,根据个人经验等待设备内物料倒空后再关闭四料仓布料系统。

2.2 新制工艺流程

四料仓自动布料控制系统单元需要新增两台电动翻板阀14Q210A和14Q210B,与原布料系统控制单元差异如下:

由操作人员自由选择一个或多个料仓布料,可逆带式输送机14Q206根据操作人员选择自动布料,当某个料仓高料报警时自动停止为该仓布料,继续为其他选中料仓布料,直至被选择料仓全都高料或由操作人员手动关停布料系统。

2.3 控制要求

2.3.1 就地模式

操作台模式开关选择“就地”位,布料系统所属三台设备都可以在现场自主启停,相互间没有任何约束,主要用于设备就地调试检修,如调节翻板阀仓位接近开关位置,防止翻板阀阀板过度伸缩;测试双向皮带机运行实际状态与模拟盘运行指示对应状况。

出于人身安全考量,皮带机自身有低速和拉绳保护,确保在任何模式下拉绳保护都可以立即关停皮带机,低速打滑检测仅仅用于报警提示[2]。

2.3.2 遥控模式

操作台模式开关选择“遥控”位,布料系统所属三台设备都由PLC程序自动控制。操作人员首先选中布料料仓(一个或几个),然后将“复位/启动”选择开关(自动回位)先旋转至“复位”,而后旋转至“启动”两位,四料仓自动布料系统单元立即在PLC程序控制下开始运行。

2.3.3 料仓切换要求

四个料仓全都选中时,自动按照“A-B-C-D-A”顺次布料,按照时间间隔(10min)进行切换,翻板阀做出对应切换,保障物料顺利布料至对应料仓。例如,A仓布料阶段,翻板阀向A 位切换,待翻板到达A 位后皮带机Q206自动启动南行,布料计时开始。

实现料仓有效性实时判断,当料仓被选中且没有高料报警时,待切换条件满足时会为该料仓布料。

未被选中的料仓编号自动被屏蔽越过,如C 仓未选中,自动按照“A-B-D-A”顺次布料。

被选中料仓自动顺次布料时,若某个料仓突然高料报警,比如B仓高料,则B仓会立刻停止布料并顺次转向下一个料仓D。

当高料仓位料位下降时高位报警自动复位,在下一个布料顺序中该仓位会自动加入布料队列。

在布料运行中,操作人员可以自由改选料仓,被关闭的仓位布料立刻停止并按照布料顺序自动切换到下一个仓位,新选仓位自动加入布料序列。如关闭D仓和选中C仓,自动布料顺序会更新为“A-B-C-A”。

2.4 系统复位

操作台“复位/启动”开关可以旋转至“复位”,四料仓布料系统会立即关停所有设备。

选中料仓全都高料报警时,新布料系统会立即关停所有设备。联锁模式下,当布料系统正常运行时,上游上料设备,如斗提机、振动给料机、筛分机等设备方可启动。当布料系统关停时,上游设备立即停止或无法开启。

为了保障人身安全,当可逆式双向皮带机拉绳保护动作或现场停止钮按下时,四料仓布料系统也会立即关停所有设备。

2.5 布料系统指示及操作台设置

新布料系统单元增加了布料系统运行指示灯和电动翻板阀仓位指示灯(A位、B位、C位、D位)。

新布料系统单元延用了14Q206 运行方向指示灯(“南行”、“北行”),四料仓高料报警(“A仓高料”、“B仓高料”、“C仓高料”、“D仓高料”)

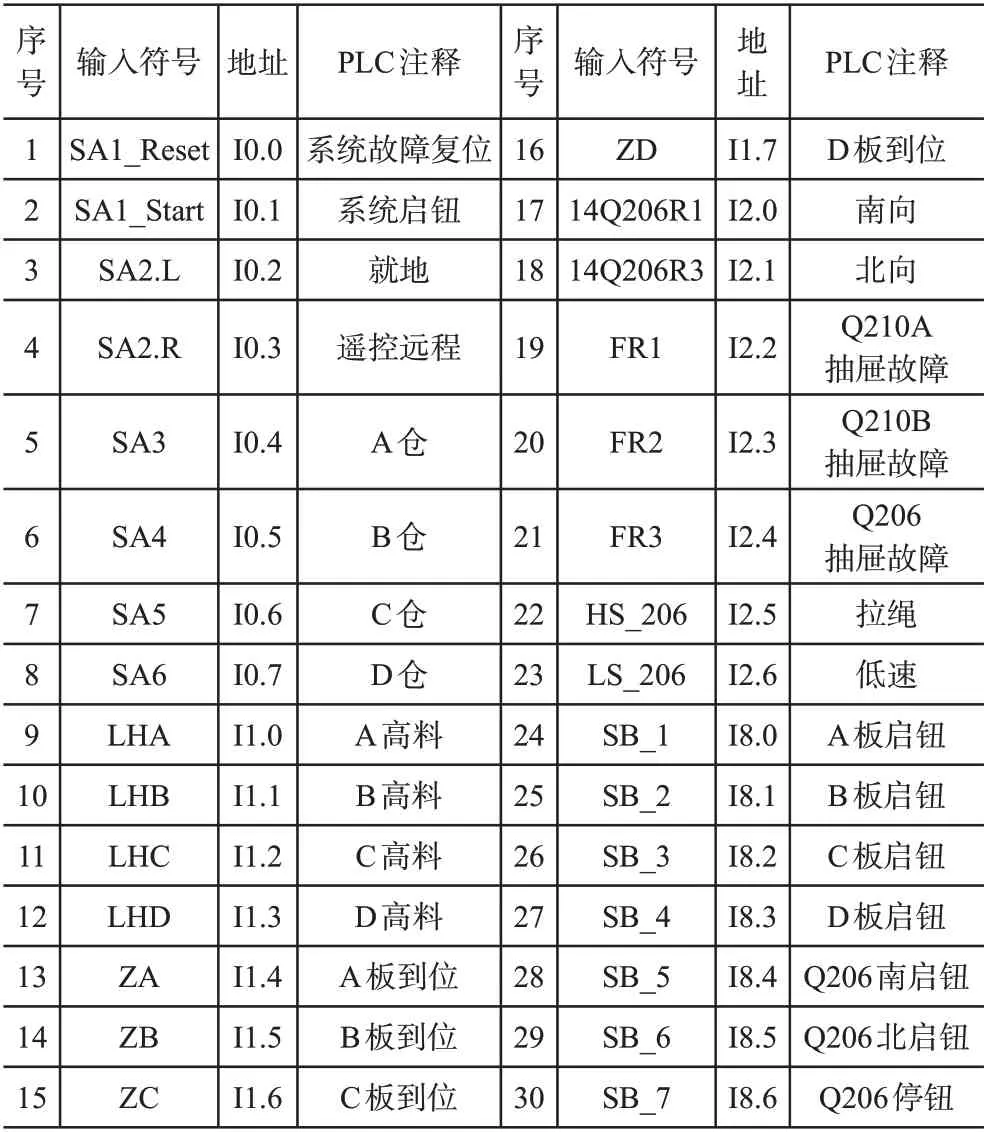

表1 新布料系统输入变量列表

表2 新布料系统输出变量列表

3 控制系统硬件组态

为了满足新布料系统控制要求,输入变量为BOOL开关量,数量是30 个;输出变量同样为BOOL 开关量,数量是12个。据此选用西门子S7-200 SMART系列PLC,结合产品可靠性和扩展性,硬件配置如下:

◆PLC 主模块:CPU SR40 AC/DC/RLY,电源取自控制柜电源115VAC 母线,输入端构建24VDC 回路,输出端构建继电器回路。

◆PLC数字量输入扩展模块:EM DE16,16个数字量,输入端构建24 VDC回路。

◆继电器回路:为了保障PLC 设备使用安全,现场信号构建继电器回路,无源点用于PLC输入信号,同时减少PLC输入变量和输出变量总量,降低设备成本。

4 新布料系统设计及优化

新布料系统程序包含了三个程序块:主程序,就地子程序,遥控子程序。

4.1 主程序

主要实现如下功能:

(1) 就地和遥控子程序切换

(2) 系统所属三台设备的运行指令

(3) 系统所属三台设备的故障判断和事件处理

(4) 系统总体状态判断,作为上游上料设备运行联锁信号输出。

4.2 就地子程序

操作人员现场启停翻板阀和可逆双向皮带机,设备启停不受系统联锁约束。

4.3 遥控子程序

这一部分是程序设计重点,实现料仓之间布料操作,同时实现料仓的有效性判断和实时料仓切换响应。

(1) 仓位有效性判断(以A仓有效性判断为例)

(2) 料仓切换

当多个料仓轮换布料时,满足下面其中一个条件即可轮换:一个是布料时长达到设定时间(10min);二是当前布料料仓处于失效状态。

(3) 遥控子程序SFC编程框架

图4遥控子程序顺序功能图SFC中间省略了B/C仓判断部分,类似于A仓判断、布料、切换控制。

四个料仓中只要有一个料仓仍然有效,布料系统就会自动顺次切换布料;当所有料仓都失效后,布料系统会自动停止。

5 程序优化

(1) 系统总状态输出用联锁信号优化

双向皮带机进行南北向切换时,设备实际会停止一段时间,需要增加程序段,用来区分皮带机的故障停机和换向停机的差异,避免上游设备频繁的启停。程序实现方法:将可逆皮带机Q206南行和北行运行状态信号延迟断开,实现皮带机正常换向时段上游设备用联锁信号保持为1。

(2) 翻板阀故障程序响应

翻板阀共计两台,如果一台故障,必然影响对应两个料仓的切换布料,为了减少翻板阀故障影响范围,增加翻板阀故障信号作为对应料仓的失效信号,使另一台翻板阀和对应料仓布料继续布料。

(3) 上游设备联锁停车程序优化

当最后一个料仓高料报警时,上游设备全都立即关停,皮带机、斗提机和筛分机都存满物料,再次启动时,重载启动会造成设备故障或电机烧损。因此优化程序,实现最后一个料仓高料报警后,延迟停机,保障斗提机和筛分机及双向皮带机物料倒空。

程序实现方法:

(1) 进行选中料仓中最后达到高料报警者判断,判断出A/B/C/D仓编号,图6为判断A仓举例。

(2) 待该料仓高料报警发生时,立刻关停上料皮带机,后续斗提机、筛分机及布料双向皮带机延迟T3(20秒)倒空设备内物料再行停机,保障设备无载启动,图7为程序片段,省略了B、C、D仓处置程序。

6 结束语

当前现场设备已改造完成,已实现所有设计要求,并与原有上料系统很好地融合,体现了PLC系统的可靠性、柔性设计和改造的优势。