烘丝机闪蒸汽热量回用的应用探究

2022-11-27彭剑笙

刘 海,彭剑笙,王 潇

(贵州中烟工业有限责任公司毕节卷烟厂,贵州毕节 551700)

0 引言

工厂在生产过程中不仅需要生产出满足消费者需求的高质量产品,还需要节约能源、降低消耗,以增强市场竞争力。某卷烟工厂在深入推进“精造工程”以提高产品质量的同时,充分发挥精益求精、勇于探索的工匠精神,在节能降耗方面不断取得新成绩。以实施烘丝机闪蒸汽热量回用改造为实例,对热量回用价值分析、技术方案制定、技术难点攻关进行了一系列探索并取得了实效。

1 现状

某卷烟工厂制丝线有薄板式烘丝机一台(型号SH628),为昆明船舶设备集团有限公司生产制造,2012 年技改完成后投入生产。通过收集近几年制丝中控薄板式烘丝蒸汽流量计所采集的数据进行分析,发现正常生产运行中薄板式烘丝机薄板换热器及热风换热器蒸汽耗量约为1200 kg/h(蒸汽工作压力0.6 MPa),待料状态下蒸汽耗量约为400 kg/h(蒸汽工作压力0.6 MPa)。在设备运行中薄板换热及热风换热后将会产生高温冷凝水,经疏水阀后通过管道收集至冷凝水集水罐。因疏水阀前后存在压力差(蒸汽工作压力从0.6 MPa 降至0),根据蒸汽热学性质,冷凝水经疏水阀后呈气态蒸汽(闪蒸汽)及液态水,液态冷凝水在冷凝水集水罐储存到一定量后,自动泵送至冷凝水回收站加以回收利用,闪蒸汽经集水罐顶部管道直接排到大气。

2 热量回用方向

为了降低薄板式烘丝机蒸汽使用量,经对烘丝机薄板换热器及热风换热器换热后产生的冷凝水及闪蒸气进行分析研讨,经集水罐顶部管道直接排到大气的闪蒸汽未得到有效利用,长期存在一定的热量损失,可充分利用此部分直接排放的闪蒸汽。

目前烘丝机热风换热器入口风温为车间环境温度,如有效利用目前经集水罐顶部管道直接排到大气的闪蒸汽,通过增加热交换器对热风换热器进口新风进行预热,提升热风换热器进风温度,可以减少热风换热器的蒸汽使用量,减少对空排放,达到节能减排目标。

3 技术方案制定

为稳定热风换热器进风温度拟采用PID 控制。

3.1 压力自动控制调节阀门设计安装

在烘丝机冷凝水回收泵集水罐排空管设置压力自动控制调节阀门,定压50 kPa,恒定进入热风预热器闪蒸汽量,经计算在设计合理散热器散热面积的情况下,能恒定预热器出口风温在55 ℃,理论计算预热器出口风温能预热到60.3 ℃。

3.2 预热装置设计安装

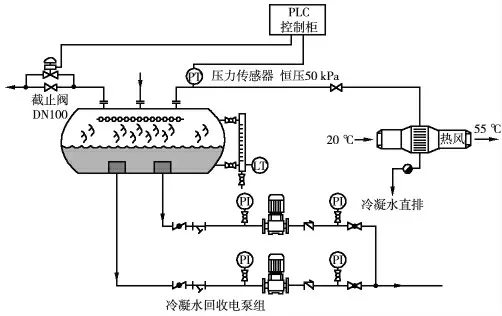

设计在烘丝机的空气加热器前安装预热器,并将闪蒸汽通入空气预热器,将闪蒸汽的热量提供给空气预热使用;新增薄板式烘丝机预热装置,对原有系统不做改动,出现温度不稳定情况可以断开新增系统,保证生产不受影响(图1)。

图1 系统流程

3.3 热风换热器和烘丝机冷凝水的排放

(1)由于进入热风换热器的闪蒸蒸汽压力低于50 kPa,末端疏水阀疏水压差小,所形成的冷凝水量小,为保证冷凝水顺利排除,冷凝水直接排放至烘丝机下地漏。

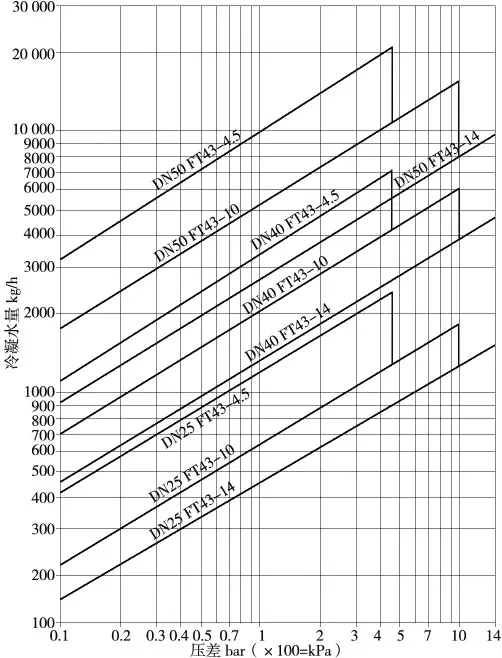

(2)烘丝机冷凝水目前通过疏水阀排放至冷凝水集水罐后泵送至冷凝水回收站,烘丝机薄板和空气加热器分别采用DN50 FT43-10 疏水阀,该类型疏水阀在0.4 MPa 压差下的排量为10 000 kg/h(图2),新增系统会增加原疏水系统50 kPa背压,即改造后烘丝机和空气加热器疏水阀压差为0.35 MPa,在该压差下DN50 FT43-10 疏水阀排量为9500 kg/h>1200 kg/h烘丝机蒸汽耗量,不会影响烘丝机疏水效果。

图2 疏水阀排量

3.4 保证热风温度稳定性和烘丝机正常工作

如前所述,新增系统不会对烘丝机现有疏水系统造成影响,而进入新增热风换热器闪蒸汽量由排空口调节阀进行控制,保证进入热风换热器内部的换热闪蒸汽量恒定,即热风换热器出口温度恒定。

3.5 热风预热器设计

预热器换热面积计算:

传热系统U=30 W/(m2·℃),进风温度约20 ℃,预热器出风温度56 ℃,闪蒸汽压力50 kPa,蒸汽温度112 ℃(查蒸汽公制表),算术平均温差ΔT=[112-(20+56)/2]=74 ℃;根据公式Q=U×A×ΔT,65 kW=[30×A×74]/1000,换算得换热面积A=29.28 m2。

4 热量回用价值分析

4.1 改造实施前正常生产状态

生产运行中薄板式烘丝机蒸汽耗量约为1200 kg/h,蒸汽工作压力0.6 MPa,蒸汽在薄板及热风换热后高温冷凝水通过疏水阀排放至50 kPa 压力下,冷凝水温度为165 ℃,根据蒸汽表-公制(1):①0.6 MPa 饱和水的显热=697 kJ/kg;②50 kPa 饱和水的显热=468 kJ/kg;③50 kPa 时的蒸发潜热=2226 kJ/kg。

热量过剩697-468=229 kJ/kg。则二次蒸汽比例=229÷2226=0.103(闪蒸汽/冷凝水),即闪蒸率为10.3%,0.6 MPa 压力下1200 kg/h 冷凝水在50 kPa 压力下闪蒸,即可产生1200×10.3%≈124 kg/h 闪蒸汽,回收后烘丝机冷凝水总量为1200-124=1076 kg/h,最终能够用于热风预热闪蒸汽量为1076×10.3%≈111 kg/h,考虑5%散热:111×95%≈105 kg/h。

4.2 改造实施前待料状态

待料过程中薄板式烘丝机蒸汽耗量约为400 kg/h,蒸汽工作压力0.6 MPa,蒸汽在薄板及热风换热后高温冷凝水通过疏水阀排放至50 kPa 压力下,冷凝水温度为165℃,根据蒸汽表-公制(1):①0.6 MPa 饱和水的显热=697 kJ/kg;②50 kPa 饱和水的显热=468 kJ/kg;③50 kPa 时的蒸发潜热=2226 kJ/kg。

热量过剩697-468=229 kJ/kg。则二次蒸汽比例=229÷2226=0.103(闪蒸汽/冷凝水),即闪蒸率为10.3%,0.6 MPa 压力下400 kg/h 冷凝水在50 kPa 压力下闪蒸,即可产生400×10.3%≈41 kg/h 闪蒸汽,回收后烘丝机冷凝水总量为400-41=359 kg/h,最终能够用于热风预热闪蒸汽量为359×10.3%≈37 kg/h,考虑5%散热:37×95%≈35 kg/h。

以上两种工况下闪蒸汽都是通过DN100 排空管直排大气,存在能源浪费,回收该部分热量用于薄板烘丝机热风预热,降低烘丝机蒸汽耗量。

4.3 改造实施后正常生产状态

改造后,正常生产状态:“闪蒸汽量105 kg/h;闪蒸汽压力50 kPa,潜热为2226 kJ/kg(查蒸汽公制表);进风温度约20 ℃;烘丝机风量5000 m3/h;空气比热1.3 kJ/(m3·℃);按照以上参数计算闪蒸汽热量Q=105×2226=233 730 kJ/h;加热后热风温升ΔT=Q/(V×Cp)=233 730/(5000×1.3)=36 ℃。则实施后,正常生产状态下预热器出口风温为20+36=56 ℃。

4.4 改造实施后待料状态

改造后,待料状态为:“闪蒸汽量35 kg/h;蒸汽压力50 kPa,潜热2226 kJ/kg(查蒸汽公制表);进风温度约20 ℃;烘丝机风量700 m3/h;空气比热1.3 kJ/(m3·℃);按照以上参数计算闪蒸汽热量Q=35×2226=77 910 kJ/h;加热后热风温升ΔT=Q/(V×Cp)=77 910/(700×1.3)=85.6 ℃。则实施后,待料状态下换热器出口风温为20+85.6=105.6 ℃。

5 改造效果

5.1 正常生产状态

正常生产状态:烘丝机运行蒸汽耗量1200 kg/h;运行压力0.6 MPa;闪蒸汽量105 kg/h;蒸汽成本按照约300 元/吨核算;烘丝机运行时间:一个批次45 min,15 批次/d,即每天带负荷运行时间11 h,如按开机率20 d/月,烘丝机全年带负荷运行时间2640 h;烘丝机风量5000 m3/h;热风温度110 ℃;进风温度约20 ℃;即正常生产状态每年可节约:105×2640×0.3=83 160.00元。

5.2 待料状态

待料状态:烘丝机运行蒸汽耗量400 kg/h;运行压力0.6 MPa;闪蒸汽量35 kg/h;蒸汽成本按照300 元/t 核算;烘丝机运行时间:时间9 h/d,20 d/月,烘丝机全年空载运行时间2160 h;烘丝机风量700 m3/h;热风温度110 ℃;进风温度约20 ℃;即待料状态时每年可节约35×2160×0.3=22 680.00 元。

综上所述,项目实施后全年可节约105 840.00 元蒸汽费用。

6 结语

节能降耗措施的推行,既是提升企业核心竞争力的必要举措,也是一个企业应尽的义务及责任。企业在日常管理中,需要进一步激发员工学习新技术、新知识的动力,提高员工创新意识及实践能力,以能够发现节能降耗着手点,进行经济效益分析及可行性探讨,并制定具体方案加以实施,取得节能降耗实效。