回转式焙烧炉润滑方式的优化与改进

2022-11-27吴慧军

吴慧军

(中国石化催化剂有限公司长岭分公司,湖南岳阳 414000)

0 引言

催化裂化(FCC)催化剂是石油炼制中的主要催化剂之一,在炼油催化剂中的占比达到80%以上,Y 型分子筛是FCC 催化剂的主要活性组分,高温焙烧是FCC 催化剂的主要活性组分(Y 型分子筛)生产过程中最关键的工序,其作用是使分子筛发生脱铝、脱羟基、硅迁移、脱氨、结晶重排反应,并导致部分Al-O-Al 被Si-O-Si 取代,从而使晶胞收缩、硅铝比提高、结构稳定性增强,同时使Na+由难交换的位置迁移至易交换的位置。因此,焙烧效果直接影响分子筛性能的好坏。催化裂化(FCC)催化剂生产过程中也需要经过焙烧工序,进一步提高催化剂的催化性能。

1 背景

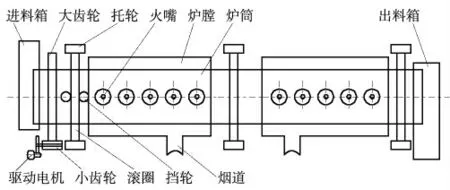

回转式焙烧炉是催化剂和分子筛生产过程中焙烧工序常用的设备,该设备通常有燃气直接加热和电加热两种加热方式,该型号的工业炉有连续生产、处理能力大、构造简单的优点。该设备结构主要包括进料箱、驱动电机(含减速机)、齿轮副、滚圈、托轮、挡轮、炉膛、炉筒和出料箱。回转式焙烧炉的工作原理是:物料从进料箱进入焙烧炉筒体,炉筒通过滚圈支撑在托轮上,在驱动电机和齿轮传动机构的作用下炉筒缓慢旋转,炉筒自进料端向出料端有约1°的倾斜角,物料在炉筒内抄板的作用下旋转翻腾并缓慢向出料端移动,物料在炉筒内翻转移动的同时经过加热焙烧,直至从出料箱降温、卸料。

回转式焙烧炉的炉筒根据设备长度的不同通常有两点支撑和三点支撑两种模式,每个支撑点包含与炉筒连为一体的滚圈和支撑滚圈的两个托轮,每台焙烧炉的前滚圈前后各有1 个挡圈,因此,两点支撑焙烧炉有2 个滚圈、4 个托轮、2 个挡轮,三点支撑焙烧炉有3 个滚圈、6 个托轮、2 个挡轮,三点支撑燃气式回转焙烧炉结构示意如图1 所示。本文对焙烧炉托轮、挡轮和滚圈润滑方式改进优化进行了研究。

图1 三点支撑燃气式回转焙烧炉结构示意

2 原润滑系统存在的问题

2.1 托轮和挡轮轴承润滑存在的问题

回转式焙烧炉托轮轴承为滚动轴承,炉筒转速缓慢(一般转速约10~20 r/min),托轮的转速也较慢,约80~150 r/min,由于托轮轴承承受的径向载荷较大,所以通常采用高温锂基脂润滑,每个托轮有2 个润滑点。挡轮轴承通常为滑动轴承,也是采用高温锂基脂润滑,每个挡轮有1 个润滑点。根据设备润滑要求,焙烧炉的托轮和挡轮每周需添加1 次润滑油,加油方式采用黄油枪通过加油孔加注,这种润滑方式存在以下缺点:

(1)添加润滑油的工作量大、效率低。某车间有7 台回转式焙烧炉,均为三点支撑,累计共有84 个托轮润滑点、14 个挡轮润滑点,每次加注润滑油需要2 个操作工花费4 h 的时间,加油润滑的工作量大、效率低。

(2)加油过程存在安全风险。焙烧炉属于转动设备,托轮和挡轮轴承加油过程需要在焙烧炉正常生产运行条件下进行。炉筒本体及周边温度较高,炉头托轮和挡轮轴承润滑油加注点在旋转炉筒底部,周边有驱动减速机、大小齿轮,尤其是挡轮在保温炉膛、托轮座和大齿轮之间,操作空间狭小,操作工在这种情况下给各轴承座的轴承添加润滑油,存在碰伤、烫伤的安全风险。

(3)挡轮轴承磨损快、寿命短。由于挡轮轴承加注润滑油的条件恶劣,存在较大的安全隐患。为了安全起见,不允许操作工在设备正常运行中对焙烧炉挡轮轴承加注润滑油,因此挡轮轴承的润滑状况难以保证,加之焙烧炉环境温度较高,导致挡轮轴承润滑不足,磨损较快,每次停机检修时一般都需要更换挡轮轴承。

2.2 托轮和滚圈表面润滑存在的问题

1 对托轮支撑1 个滚圈,炉筒、炉内物料、大齿轮及滚圈自身重量均作用于托轮,滚圈与托轮表面直接接触,两个曲面的接触属于线接触,摩擦力较大,如果不能保证良好的润滑,将造成滚圈或托轮接触面的加速磨损。原回转式焙烧炉托轮和滚圈表面采用涂抹高温锂基脂的方式进行润滑,存在以下缺点:

(1)加油工作量大、润滑油消耗量大。以某车间为例,托轮和滚圈共有21 个润滑点,由于托轮和滚圈周边温度较高,一般每2 天就要加1 次润滑脂,每次大约消耗1 桶润滑脂(约17 kg),夏天润滑脂容易变稀流淌,需要补油脂的频次更加频繁。托轮和滚圈加油工作量大,润滑脂消耗量大。

(2)加油润滑过程存在安全风险。托轮和滚圈加润滑脂需要在设备转动过程中进行,用油脂铲反复多次将润滑脂涂抹在滚圈和托轮接触面附近,通过滚圈和托轮的相互转动将润滑脂均匀分布在滚圈和托轮表面,达到润滑效果。整个加油润滑过程在转动部位附近进行,操作过程存在一定的安全风险。

(3)润滑不能达到预期效果,托轮使用寿命短。由于托轮和滚圈加脂过程人为影响因素较大,无法确保托轮和滚圈始终处于良好的润滑状态之下。当滚圈和托轮表面油脂被空气中粉尘污染后,被污染的油脂在运转中会加剧滚圈及托轮表面磨损,降低了托轮和滚圈使用寿命。某车间部分托轮使用仅1 年左右,滚圈或托轮表面就出现了磨损严重、凹凸不平的现象,需要对托轮进行修复或更换新托轮。更换托轮需要钳工、焊工、起重工等多工种配合进行,检修工作量较大,对生产造成一定的影响。

(4)现场环境差。滚圈及托轮表面的锂基脂在高温状态下粘度变稀,锂基脂属于工业危废,流淌到地面上造成地面易滑且污染现场环境,给操作工巡检带来安全隐患。同时,锂基脂在高温下易变性分解,散发难闻的气味,对大气也造成污染。

3 润滑系统改进方法及效果

3.1 托轮和挡轮轴承润滑改进

3.1.1 改进方法

车间技术人员针对回转式焙烧炉托轮和挡轮轴承润滑中存在的缺点设计开发了一套油泵多点集中润滑系统,用于托轮和挡轮加油润滑,每台焙烧炉分别在炉头、炉中、炉尾各设1 个油泵润滑系统。

油泵润滑系统包括依次相连通的油脂润滑泵、滤油器、分油器,分油器上设有6 根或4 根与需润滑轴承的轴承座相连的铜管(炉头6 根、炉中炉尾4 根),每根铜管对应1 个润滑点,油脂润滑泵上设置有手动手柄,每次加注油脂只需轻按两下手柄即可完成润滑工作,实现了多个轴承润滑点1 次性集中润滑,安全高效。油脂润滑泵上设有压力表,能够非常直观地对需润滑轴承的轴承座是否加满润滑油的信息进行反馈(图2)。

图2 油泵润滑系统

3.1.2 改造效果

车间对7 台回转式焙烧炉托轮和挡轮轴承的润滑方式进行了改造,全部采用油泵集中润滑系统,每次加油只需1 个操作工10 min 就可以完成所有托轮和挡轮润滑点的加油工作,大幅提升了加油效率,降低了工作量。加油过程无需接触转动部位,彻底消除了安全隐患。新润滑系统确保了挡轮轴承润滑状态,提升了托轮和挡轮轴承使用寿命,减少了设备检修频次。

3.2 托轮和滚圈表面润滑改进

3.2.1 改进方法

托轮和滚圈表面直接接触,载荷较大,必须保证良好的润滑。车间技术人员根据设备的结构,利用石墨具有良好润滑性能的特点设计了1 套石墨自动润滑系统,有效解决了托轮和滚圈表面润滑存在的问题。每台焙烧炉分别在炉头、炉中、炉尾的托轮和滚圈表面接触处各设置1 套石墨自动润滑系统。

该石墨润滑系统包括支撑架、石墨块、压板和溜槽。溜槽在支撑架上部,溜槽与支撑架之间具有一定的倾角,石墨块放置在溜槽内,石墨块的上部安装有1 块压板。使用过程中,石墨块下端与需润滑的托轮接触,对托轮涂抹石墨,随着托轮的旋转将石墨带到滚圈表面,对接触面起到良好的润滑作用;石墨的上端与压板接触,压板与石墨在重力作用下确保石墨块下端始终与需润滑托轮接触,保证需润滑托轮与滚圈的接触面得到良好的润滑(图3)。操作人员可以通过调整压板的重量和石墨板溜槽的倾角调整石墨的需要量。

图3 石墨润滑系统

3.2.2 改造效果

采用石墨润滑系统后无需再对托轮和滚圈表面进行润滑,减少了润滑脂消耗量,降低了工作强度,消除了安全隐患。托轮和滚圈润滑无死角,延长了托轮和滚圈的使用寿命,全部托轮和滚圈的使用寿命均超过3 年,托轮与滚圈表面无明显磨损,降低了焙烧炉的检修频次和检修强度。改善了设备运行与操作的现场环境,避免了传统油脂润滑方式中滚圈及托轮表面的高温使锂基脂变稀流淌到地面污染环境,和锂基脂高温变性分解造成的大气污染。

4 结束语

回转式焙烧炉采用油泵润滑系统和石墨润滑系统后,有效解决了设备润滑难度大、效率低强度高、安全隐患大的问题,大幅提升了挡轮和托轮轴承的使用寿命,减少了滚圈和托轮表面磨损,为装置的安稳优运行奠定了基础。石墨自润滑系统的应用有效改善了现场作业环节,降低了环保风险。回转式焙烧炉润滑方式优化的改进与推广应用为其他转动类设备的润滑方式改造和设计提供了思路,我公司在双锥炉、转鼓等高温转动部位的轴承也采用了相同的油泵润滑系统,取得了较好的效果。