生物质掺混对污泥颗粒成型及气化特性的影响

2022-11-27王秀珍李中杰郑亚峰钱晓东

王秀珍,赵 甲,李 兵,李中杰,郑亚峰,钱晓东,文 炯

(1.郑州市格沃环保开发有限公司,河南郑州 450001;2.郑州市污水净化有限公司,河南郑州 450001)

0 引言

随着城市化进程加快和居民生活水平的提升,环境问题也日益严重[1]。城市污水的产生量和处理量逐年递增,同时污泥的产生量也逐年增加。污泥中含有大量寄生虫、病原菌、致病微生物以及难分解的有机毒物,给环境带来了极大危害[2]。目前,污泥的处理处置方式主要有填埋、堆肥、焚烧和热解等,但这些方式都存在各自的缺陷[3],热解气化技术在生物质领域的应用让人们认识到了这项技术在固废处理领域的发展前景[4],人们开始探索热解气化技术在污泥处理处置领域的应用。

在无氧或缺氧条件下加热污泥,使其转化为可燃气及固体残渣,在消除污泥的同时不向外界环境排放污染物。针对污泥热解气化的机理,学者开展了相关的研究工作,Chengxin Wang等[5]通过TG-FTIR-MS 研究了污泥热解气化过程中的热解行为、动力学和可冷凝/不可冷凝气体特性,认为热解气化技术是污泥处理处置的新途径,污泥热解气化法因其具有减量化、稳定化、无害化、资源化和可回收能源等优点成为未来污泥处理处置技术的新的发展方向[6]。为了对污泥热解气化工艺进行优化,学者研究了污泥与生物质混合气化的可行性,Atakan Ongen 等[7]利用森林残留物与纺织工业污泥混合热解制备合成气,得出的合成气的最高热值为10 464.63~11 205.53 kJ/m3,证实了污泥与生物质资源混合热解气化的可行性;成功等[8]以松木锯末、枯枝、落叶混合物作为生物质原料,研究了不同掺混比下热解—气化过程的产物分布、气体成分和气化特性,认为混合热解—气化对气体产物具有明显的协同作用。

陈小娟等[9]研究了污泥、煤、稻草3 种原料3 种不同配比情况下的污泥成型燃料的燃烧特性,掺入煤和稻草有利于改善污泥的燃烧特性,不同配比的污泥成型燃料,挥发分含量越高,越容易着火和燃尽。雷雯雯等[10]从生物质原料的木质素、纤维素、半纤维素和污泥中的成分特点出发,分析对生物质与污泥混合致密成型的影响,认为适当的生物质与污泥掺混比例有利于致密成型。虽然有部分关于污泥成型的研究,但关于成型颗粒物料气化,尤其是污泥与生物质掺混成型气化的中试研究鲜有涉及。

本研究以城市污水处理厂的市政污泥为原料,利用污泥热解气化炉研究了不同生物质及掺混比例对污泥颗粒成型物料力学特性以及气化特性的影响,旨在为污泥热解气化技术理论的进一步完善提供科学参考。

1 材料与方法

1.1 试验材料

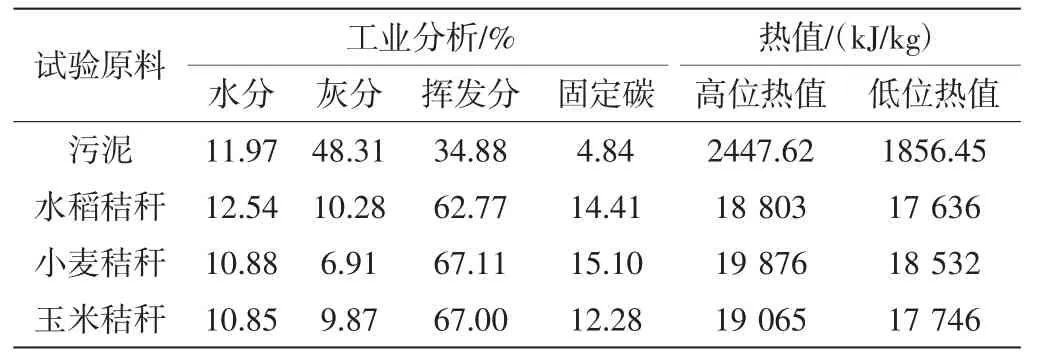

试验所用污泥为郑州市某污水处理厂热干化后的污泥,试验所用生物质原料为郑州某试验田的生物质,以空气干燥基为准测得所用污泥和生物质的工业分析和热值见表1,试验用生物质原料成分质量分数见表2。

表1 试验原料工业分析和热值

表2 试验用生物质原料成分质量分数 %

1.2 试验方法

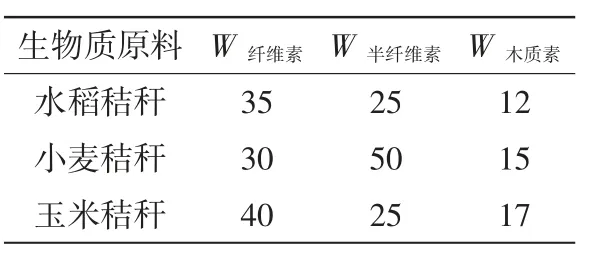

试验为中间性试验。试验装置结构如图1 所示,称取一定质量的污泥和生物质并均匀混合后加入环模式颗粒成型机进行挤压成型,制成直径14 mm、长度50 mm 的圆柱状污泥成型颗粒,自然晾晒24 h 后送入内径2000 mm、有效高度4200 mm的固定床气化炉中进行连续式气化试验,气化温度为(1000±200)℃,有效料层高度为1700 mm,进料量为1 t/h(按实际入炉量计算),炉内物料停留时间为5 h。

图1 试验装置结构示意

试验共有两个自变量,第一个自变量为生物质的种类,分别为玉米秸秆、小麦秸秆和水稻秸秆;第二个自变量为生物质及掺混比例(即在污泥原料中掺混生物质的质量比),分别为0%、5%、10%、15%、20%、25%和30%。其中以不掺混生物质的一组作为对照组。污泥成型颗粒的成型率及强度特性研究采用批次试验的方法,试验设置3 次重复试验,取其平均值。污泥成型颗粒的气化特性研究采用连续试验,单次试验周期为96 h,在气化反应趋于稳定时测量其产气速率和气体组分。

1.3 测定方法

成型颗粒物料的冷压强度和热强度采用MT/T 1073—2008《工业型煤热强度测定方法》[11]测定。使用数显式电子万能试验机进行测量,最大试验力为50 kN,负荷测量范围为1%~100% FS,示值相对误差为±1.0%。跌落强度使用摆锤式冲击试验机进行测量,最大冲击能量为150 J,最大冲击速度为5.2 m/s,角度准确度为0.1°。

气化产气量使用崂应3020 型紫外差分烟气综合分析仪测定。试验得到的可燃气主要成分和含量使用安捷伦6820GC-14B 型气相色谱仪测定,色谱柱填料为5A 分子筛,氩气作载气,流量45 mL/min。色谱条件:进样口温度100 ℃,柱温60 ℃,TCD 检测器150 ℃;FID 采用程序升温(60~130 ℃)GDX 填充柱分离,进样量500 μL,保留时间18 min;色谱工作站采用N-2000 双通道进行数据的采集和记录。用于检测主要可燃成分H2、CO 和CH4的含量。

1.4 数据分析方法

采用SPSS Statistics 进行数据分析;采用Origin9.1 进行数据处理及图表绘制。

污泥成型颗粒成型率按照式(1)进行计算。将完整的污泥成型颗粒的质量与添加的生物质和污泥混合原料的总质量相比较。

式中 φ——污泥成型颗粒的成型率,%

m1——完整的污泥成型颗粒总质量,kg

m2——加入污泥颗粒成型机的污泥与生物质掺混原料总质量,kg

污泥成型颗粒气化残渣热灼减率按照式(2)进行计算,将污泥成型颗粒气化残渣经灼热减少的质量与污泥成型颗粒气化残渣的总质量相比较。

式中 η——污泥成型颗粒气化残渣的热灼减率,%

m3——污泥成型颗粒气化残渣经灼热减少的质量,g

m4——污泥成型颗粒气化残渣的质量,g

2 结果与讨论

2.1 生物质掺混对污泥颗粒成型率的影响

不同生物质及掺混比例对成型颗粒物料颗粒成型率的影响如图2 所示,可以看出掺混不同类型的生物质时,污泥成型颗粒的成型率均随着掺混比例的增加逐渐上升。掺混小麦秸秆和玉米秸秆时,污泥成型颗粒的成型率变化趋势基本一致,随着掺混比例从0%上升到10%时,成型率从85.67%±0.58%分别增加到90.33%±0.58%和90.77%±0.22%,然后随着掺混比例的逐渐增加,成型率开始逐步下降,当掺混比例达到30%时,污泥成型颗粒的成型率分别下降到了85.84%±0.44%和86.07%±0.66%。这是由于生物质秸秆具有纤维结构,能够在污泥挤压成型过程起到连接支撑的作用[12],有助于污泥团聚,但由于生物质秸秆中的纤维素分子有序排列聚集成束,决定了细胞壁具有较高的抗拉和抗压强度结构会增加成型难度[10],当掺混比例过高时,会对污泥间的粘结产生负面作用,不利于污泥成型。

从图2 中可以看出,掺混水稻秸秆时的成型率变化规律与掺混小麦秸秆和玉米秸秆时略有差异,污泥成型颗粒的成型率在掺混比例为5%时达到最大值88.84%±0.56%,随后便开始下降,在掺混比例为30%时降至最低值85.14%,且在掺混比例相同的情况下,掺混水稻秸秆时的成型率普遍低于掺混小麦秸秆和玉米秸秆时的成型率。这是由于3 种秸秆在组成上有所差异,玉米秸秆的木质素含量最高,水稻秸秆的木质素含量最低,而木质素是普遍认可的有效内在粘结剂,当达到一定温度(50~100 ℃)时木质素达到了玻璃转化点开始软化,当温度在玻璃转化点以上时分子链的微布朗运动开放,木质素软化固体表面积减少产生了粘结力;小麦秸秆具有较高的半纤维素含量,半纤维素具有亲水性能,易发生水解转变成木质素,有利于生物质压缩成型[10];而水稻秸秆的木质素和半纤维素含量都偏低,因此掺混水稻秸秆时的成型率也偏低。

图2 不同生物质及掺混比例对污泥成型颗粒成型率的影响

2.2 生物质掺混对污泥颗粒强度特性的影响

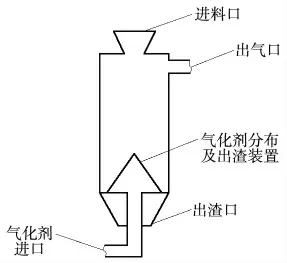

生物质掺混对污泥颗粒强度特性的影响如图3 所示。从图3 可以看出,随着生物质及掺混比例的逐渐增加,污泥成型颗粒的冷压强度、热强度、跌落强度和热稳定性均呈现先上升后下降的变化趋势,与掺混小麦秸秆和玉米秸秆时相比,掺混水稻秸秆时的各种强度均处于较低的水平。

从图3a)可以看出,在生物质及掺混比例为从0%逐渐增加到10%时,成型颗粒物料的冷压强度分别达到了最大值(1791.67±66.51)N、(1689.54±65.25)N 和(1789.24±61.55)N,与不掺混生物质时的(1518.33±72.23)N 相比分别提升了18.00%、11.28%和17.84%。其中在小麦秸秆掺混比例为10%时,污泥成型颗粒的冷压强度达到最大值,为试验中冷压强度的最高值。随着生物质及掺混比例的继续增加,污泥成型颗粒的冷压强度逐渐开始下降。这是由于在污泥成型的过程中,生物质的纤维结构可以为污泥提供骨架支撑作用,在一定程度上弥补了单一污泥原料抗拉强度差的缺点,提升成型颗粒物料的强度,但由于生物质中的纤维素含量越高,需要的成型压力也会相应增大[10],在成型压力不变的情况下,随着生物质及掺混比例的增加,成型颗粒原料的粘连性进一步被削弱,从而导致成型颗粒物料的冷压轻度降低。彭旭倩[13]的研究也证实了这一点。

从图3b)可以看出,随着生物质及掺混比例的增加,污泥成型颗粒热强度的变化规律与冷压强度相似,均呈现先上升后下降的趋势,这同样是由于生物质秸秆的纤维结构特性所致。与冷压强度不同的是,掺混生物质对成型颗粒热强度的提升远大于冷压强度的提升,当小麦秸秆和玉米秸秆掺混比例为5%时,污泥成型颗粒的热强度就分别达到了最大值(938.33±53.27)N 和(942.33±42.33)N,与不掺混生物质时相比提升了103.69%和104.56%,远高于冷压强度的最大提升率18.00%,这是因为在高温条件下,生物质中的部分半纤维素水解为木质素,降解的半纤维素会形成天然的粘结剂[10],促进了生物质和污泥间的结合,使得污泥成型颗粒的热强度得到了明显的提升。

从图3c)可以看出,污泥成型颗粒的跌落强度的变化规律与成型率的变化规律相似,随着生物质及掺混比例的增加,污泥成型颗粒的跌落强度先上升后下降,且掺混小麦秸秆的玉米秸秆时的效果强于掺混水稻秸秆,但当生物质及掺混比例过高时会对污泥成型颗粒的跌落强度产生负面影响。这是由于生物质纤维断裂强度大,可挠度较大[14],适量的生物质能在污泥成型颗粒内部形成网状的纤维骨架,改善内部受力结构,但当生物质过多时,会提升污泥间结合的不稳定性[15],从而导致跌落强度下降。

从图3d)可以看出,随着生物质及掺混比例的增加,污泥成型颗粒的热稳定性均呈现出先增加后减少的趋势,且均在掺混比例为20%时TS6+分别达到最大值89.94%±1.46%、88.02%±1.33%和90.04%±1.11%,比不掺混生物质时的65.03%±1.54%相比分别提升了38.31%、35.35%和38.46%,这是由于生物质在高温环境下能快速气化[16],使污泥颗粒中出现空隙,增大了污泥颗粒的反应比表面积,污泥颗粒内部空隙表面快速碳化,增强了污泥颗粒的热稳定性。但在掺混比例超过20%时,污泥成型颗粒的热稳定性快速下降,在掺混比例为30%时TS6+分别降至最低值55.12%±1.31%、54.11%±0.98%和55.02%±1.38%,与不掺混生物质时相比分别降低了23.27%、22.21%和23.64%。这是因为生物质在污泥颗粒成型过程中主要承担了骨架连接作用,一旦生物质在高温下燃烧殆尽,污泥颗粒与生物质原有的晶间桥接作用失效,破坏了分子间的团聚作用,导致混合污泥颗粒松散,造成污泥颗粒的热稳定性变差[10]。

图3 生物质及掺混比例对成型颗粒强度特性的影响

2.3 生物质掺混对污泥颗粒气化特性的影响

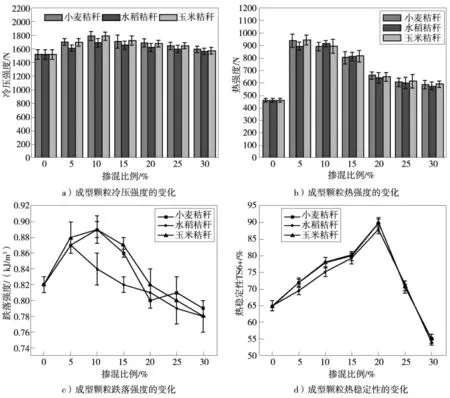

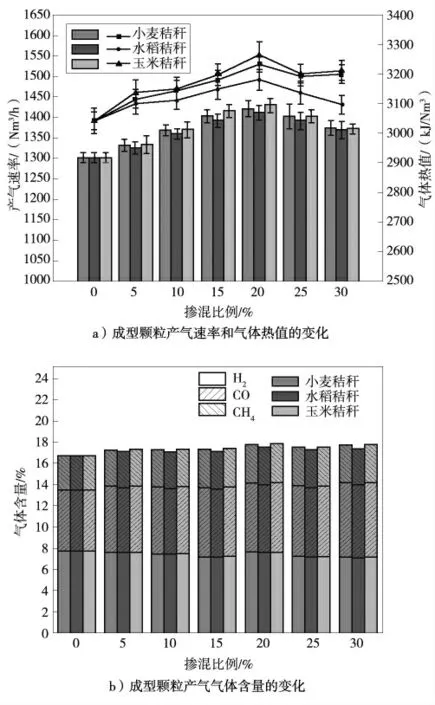

2.3.1 生物质掺混对污泥颗粒产气特性的影响

生物质掺混对污泥颗粒产气特性的影响如图4 所示。从图4a)可以看出,随着生物质掺混比例的增加,污泥成型颗粒的气化产气速率和气体热值均呈现出先上升后下降的趋势,且均在掺混比例为20%时达到最大值,此时掺混玉米秸秆的污泥成型颗粒的气化产气速率和气体热值分别为(1429±18)Nm3/h 和(3266.93±126.62)kJ/Nm3,与不掺混生物质相比分别提升了9.75%和7.39%,为整个试验的最优值。这是因为生物质的最佳气化温度低于污泥的最佳气化温度[15],在物料从低温区向高温区移动时,生物质先一步发生反应生成可燃气,并在污泥成型颗粒内部形成孔洞,增大污泥成型颗粒的反应比表面积,同时生物质发生气化反应后的灰分残余中存在少量的金属化合物[17],会对污泥的气化反应产生不同程度的催化作用,有利于污泥成型颗粒气化反应的进行。但当生物质掺混比例继续上升时,污泥成型颗粒的气化产气速率和气体热值开始下降,这是因为生物质含量过高时,气化反应逐步从污泥气化向生物质气化转变,而生物质气化反应和污泥气化反应有不同的最佳反应条件[15],试验采用的气化条件适用于污泥气化反应,因此当生物质掺混比例过高时,气化反应效果反而开始下降。

从图4b)可以看出,随着生物质掺混比例的增加,气化可燃气中H2的比例逐步下降,在生物质掺混比例为30%时,H2含量达到最低值7.19%、7.13%和7.20%;CO 的比例逐步上升,在生物质掺混比例从0%增加到30%时,CO 含量从5.72%分别上升到了7.05%、6.89%和7.04%;CH4的比例先上升后下降,在小麦秸秆、水稻秸秆和玉米秸秆的掺混比例分别为15%、15%和20%时达到各自的最大值3.62%、3.59%和3.67%,随后开始逐渐下降。这是由于生物质和污泥的气化特性有所差异,最佳气化条件也不同[15],试验所采用的气化条件适宜于污泥气化,在掺混生物质后,污泥成型颗粒气化产生的气体中的可燃组分会发生变化。

图4 生物质掺混对成型颗粒气化特性的影响

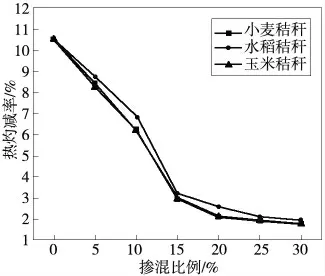

2.3.2 生物质掺混对气化残渣热灼减率的影响

生物质掺混对气化残渣热灼减率的影响如图5 所示。从图5 可以看出,掺混不同生物质时污泥成型颗粒气化残渣热灼减率的变化规律基本一致。在生物质掺混比例从0%增加到15%时,污泥成型颗粒气化残渣的热灼减率迅速从10.53%分别降到了2.98%±0.08%、3.21%±0.12%和2.91%±0.11%,随着生物质掺混比例继续上升,污泥成型颗粒气化残渣的热灼减率的下降速度开始变缓,当生物质及掺混比例从20%增加到35%时,污泥成型颗粒气化残渣的热灼减率仅分别从2.14%±0.05%、2.57%±0.11%和2.07%±0.09%降到了1.78%±0.04%、1.95%±0.04%和1.80%±0.05%,下降量分别为0.36%、0.62%和0.27%。发生上述现象的主要原因为,生物质与污泥的灰熔点不同,在高温情况下,生物质先一步发生气化反应,此时污泥成型颗粒本身产生微孔,气体通过微孔进入颗粒内部,增大了污泥成型颗粒的反应比表面积,使混合污泥颗粒内部物料得到充分反应[18],降低了污泥成型颗粒气化残渣中的有机分含量。同时生物质中的可燃成分比污泥高,掺混生物质可以稀释污泥中的灰分,促进污泥成型颗粒的气化反应,但随着生物质掺混比例的持续增加,这种促进作用逐渐减弱,导致污泥成型颗粒气化残渣的热灼减率的下降速度逐渐变慢。

图5 生物质及掺混比例对污泥颗粒热灼减率的影响

3 结论

试验以成型颗粒物料的成型率、冷压强度、热强度、产气速率、气体成分、气化残渣热灼减率等为主要参数,研究了不同生物质及掺混比例对污泥成型颗粒成型及气化特性的影响,得出结论如下:

(1)适量添加生物质对于污泥成型颗粒的成型率有明显提升。在玉米秸秆掺混比例为10%时污泥成型颗粒的成型率达到最大值90.77%±0.22%,与不掺混生物质时相比提升了5.69%。

(2)适量添加生物质对于污泥成型颗粒的强度特性有明显的提升。在小麦秸秆和玉米秸秆掺混比例为5%时,污泥成型颗粒的热强度达到最大值(938.33±53.27)N 和(942.33±42.33)N,当掺混比例达到10%时,污泥成型颗粒的冷压强度和跌落强度也均达到了各自的最大值,而掺混水稻秸秆时的规律则有所不同,在掺混比例为5%时,其跌落强度就达到了最大值0.87±0.01 kJ/m3,当掺混比例达到10%时,其冷压强度和热强度分别达到了最大值(1689.54±65.25)N 和(915.33±23.66)N。当玉米秸秆掺混比例为20%时,污泥成型颗粒的热稳定性TS6+达到最大值90.04%±1.11%,与不掺混生物质时相比提升了38.46%,为试验最优值。

(3)适量添加生物质对于改善污泥成型颗粒气化特性有明显的效果。在玉米秸秆掺混比例为20%时,气化产气速率和气体热值均达到最大值(1429±18)Nm3/h 和(3266.93±126.62)kJ/Nm3,与不掺混生物质相比分别提升了9.75%和7.39%,此时的气化残渣热灼减率为2.07%±0.09%,明显处于较低水平,此时达到试验的最佳气化效果。