钢结构焊修中多焊缝焊件温度场与残余应力分析

2022-11-27梅乾龙周大勇

李 冉,梅乾龙,周 玲,周大勇

(空军预警学院雷达士官学校,湖北武汉 430000)

0 引言

钢结构是各类工程装备的重要组成部分,如船舶、起重机等装备产品当中往往都要依靠钢结构作为外壳和骨架。钢结构在遂行航行、运输、施工等作业的过程中,会受到较为复杂的载荷作用,如风、浪、流、水压、工作载荷等外部载荷,以及内部设备重力和运行动载以及结构焊接残余应力等内部载荷,这些载荷的共同作用会对产品的可靠性、稳定性、安全性、适航性、人员居住的舒适性等方面产生影响[1-2]。加之工作环境中易出现的盐雾腐蚀和工作过程中出现的冲击、剐蹭等情况,使得装备的外壳发生损伤,如外壳的变形、裂纹、断裂脱落等[3]。针对这一故障,目前常用的维修手段便是换板,即将结构损伤部位沿其外围使用气割等方法切割去除,准备一块尺寸相匹配的新板装在相应位置并通过焊接与原结构相连接,再进行打磨、涂漆等后续处理修复,恢复外壳原貌。

在修复过程中,焊接热影响区的范围和焊接残余应力是需要考虑的重点问题。热影响区会直接影响材料的内部组织和力学性能,而残余应力会造成焊接结构形状变异、尺寸精度下降和承载能力降低,进而在工作荷载作用下引起附加弯矩和应力集中现象,成为导致结构的再次失效的重要因素[4]。因此,研究此类焊接结构的温度场和焊接残余应力分布具有重要的指导意义。但是目前对于焊接结构焊接残余应力的分析研究,多以单个焊接接头为对象,而在换板焊修中必然存在多个焊缝,应力分布相较于单个焊缝来说更加复杂,因此有必要以含有多个焊接接头(焊缝)的焊接件为研究对象,分析其温度场和残余应力场,从而合理设计换板维修项目的尺寸和焊缝布置,并达到提升性能、节省材料、提高生产率等多方面的目标。

1 建立有限元模型

1.1 典型焊件模型选取

装备外壳多为板壳结构,发生损伤后可对损伤区域沿外围划线,并采用气割、等离子弧切割等手段将划线区域切除,并制备相同材料的与被切除板件尺寸相匹配的板件进行补焊。为了切割和制备方便,通常切除区域为形状规则的矩形,这样在焊接过程中实际就是对板件组合进行施焊,得到一组或多组平行焊缝,如图1 所示。为提高计算效率,本例中对模型进行简化,着重研究一组平行焊缝下的多板拼接温度场和应力分布特征,简化后的模型如图2 所示。

图1 对外壳损伤部位进行切割

图2 焊接结构简化模型

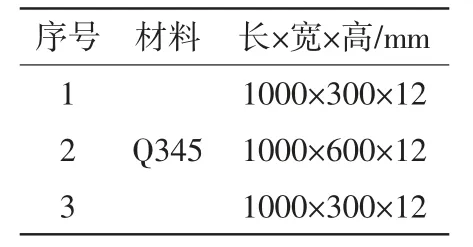

简化后的模型由3 块板组成,其中带圈数字为板件编号,各板件的材料和尺寸见表1。根据选定母材的相关信息可确定焊接工艺参数[5],两道焊缝的焊接工艺参数可取相同值,具体参数见表2。

表1 板件参数

表2 焊接工艺参数

1.2 有限元模型建立

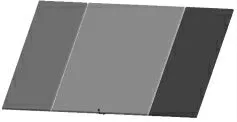

根据确定好的板件参数,建立各板件的三维模型,各板件按照对接焊的相对位置落位,模型如图3所示。在板件连接处开V形坡口,坡口形态如图4 所示。在坡口内用V形焊缝进行填充(图5),至此三维模型建模完毕(图6)。

图3 板件三维模型

图4 V 形坡口形态

图5 V 形焊缝形态

图6 完整焊接件三维模型

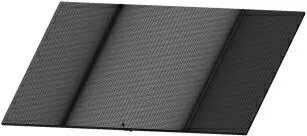

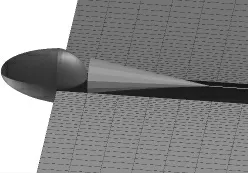

在进行网格划分时,为使计算结果更为精确,尽可能采用六面体网格方案。模型网格划分时,将焊缝及其附近区域(即热影响区)采用较细网格进行划分,而在远离焊缝的区域,采用较粗的网格。通过此方法可以使在计算精度尽可能高的前提下,网格单元数和节点数大大减小,从而缩减计算量,提高计算效率(图7、图8)。为避免出现函数不收敛的问题,绝大多数网格采用六面体单元,尽量少采取四面体单元[6]。

图7 网格划分的差异化处理

图8 焊接件的有限元模型

经网格划分,得到网格尺寸为:纵向(沿焊缝方向)网格尺寸为10 mm;横向网格尺寸从0.9~18.3 mm 不等,离焊缝越远,网格横向尺寸越大;厚度方向的网格尺寸为1.5 mm。模型最终包含193 617 个节点和170 000 个单元。

2 有限元模型计算

2.1 热源设定

仿真过程采用焊接热弹塑性有限元方法[7],该方法分为两步:先进行焊接传热分析,然后再进行应力变形分析。先通过焊接传热有限元分析得到整个焊接和冷却过程中每一时刻工件中的温度场,再将所得的温度数据输入热弹塑性有限元分析程序,进行焊接变形和残余应力的分析计算。焊接时的热源假定加在焊缝单元上作移动的内部热源处理,未焊到的焊缝单元为虚单元,焊接到以后转化为实单元。

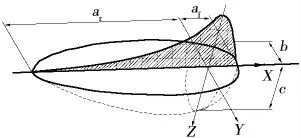

焊接采用焊条电弧焊的工艺方法,为了更为真实地模拟热源,使用Goldak 双椭球热源模型[8]进行仿真计算。该热源模型由前后两个不同的椭球体耦合而成(图9,焊接方向沿X 轴正方向),反映了电弧焊熔体头部较长、尾部较短的非对称分布特征,能量在X、Y、Z 三个方向均符合高斯分布。

图9 Goldak 双椭球热源模型

根据选定的热原模型以及焊接工艺参数,设定母材及焊缝的材料种类、功率、焊接效率、焊接速度以及初始温度、冷却条件和冷却时间等参数,并根据焊缝宽度、深度等尺寸信息,设定双椭球热源的相关参数,从而完成热源的构建(图10)。

图10 双椭球热源模型

2.2 边界条件设定

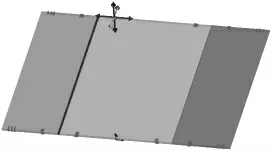

在温度场分析中,边界条件通过设定被焊工件所处的环境温度和工件与周围环境间的换热面和对流换热系数来指定。这里设定环境温度为20 ℃,焊接件的所有外表面与外界通过空气进行对流换热。在弹塑性应力应变分析中,边界条件设定为锁定焊接板件的刚体位移,模型中在各板件的四角设置装夹,通过此方法进行位移的锁定(图11)。

图11 焊件的装夹与锁定

2.3 焊接过程的仿真计算

根据预先设定好的参数和条件,软件进行热弹塑性分析,仿真计算分三个阶段进行:前两个阶段,在0~250 s 和250~500 s两个阶段对两道焊缝进行焊接,在焊接完成后,第三阶段为在20 ℃的空气环境中进行冷却,冷却至3600 s 完成计算,获得了在此过程中整个模型每一时刻的温度场和应力场。

3 结果分析

3.1 分析模型建立

为便于对焊接仿真过程和结果的分析与描述,对焊件模型建立三维坐标系(图12)。其中以图12 中所示模型的底面和前表面分别作为XOY 平面和XOZ 平面,并以XOY 平面和XOZ 平面的交线中点作为坐标原点,垂直于XOZ 平面引出Y 轴,从而完成三维坐标系的建立。同时,将X 轴方向规定为横向,Y 轴方向规定为纵向,Z 轴方向规定为垂向。基于此模型及规定的坐标系,在后续的分析过程中,从模型上选取一些典型的节点、线段和剖面来分析此焊接过程中模型的温度场特征和残余应力的分布情况。

图12 焊件模型的三维坐标

3.2 温度场分析

通过观察焊接仿真过程的模拟动画,可以看到在焊接的过程中,有一椭球型的热源随时间推移依次在两条焊缝轨迹上沿焊接方向发生移动,如图13 所示。其中图13a)为对焊缝1 的焊接过程中热源的移动情况,而图13b)对应于焊缝2 的焊接。

图13 焊接过程中移动热源的形态

而在焊接和冷却的整个过程中,温度范围为20~2304 ℃。为了更合理而高效地分析焊接接头及整个焊件的温度场特点,这里将模型中出现的温度范围划分为若干个温度梯度,其中最主要的区域为熔合区、过热区、正火区、不完全重结晶区和再结晶区[9]。这里结合所用材料Q345,熔合区的温度范围为1490~2304 ℃,过热区的温度范围取为1100~1490 ℃,正火区的温度范围为900~1100 ℃,不完全重结晶区的温度范围为750~900 ℃,再结晶区的温度范围为450~750 ℃。

进而提取焊件模型的某个横向截面,可以观察焊接接头在各个时间点的熔合区及热影响区形态。这里选取焊件在纵向的中点处的截面,即Y=500 mm 截面,对焊缝1 的温度场进行分析(焊缝2 与焊缝1 情况相同)。这里选取了该截面在一些典型时刻的温度场分布情况,其截图及对应的时刻(图14)。已知热源中心在t=125 s 时刻通过该截面正上方,可以看到由于热源靠近工件上表面,因此在垂向上,接头的上半部分温度较下半部分更高。在t=122.5 s 时刻热量开始影响焊接接头并使接头温度急剧升高,在t=127.5 s 时刻熔池温度达到最高并在之后随着热源的远离,温度开始下降,当以高于450 ℃作为热影响区,则t=137.5 s 时刻热影响区最宽,达到约21 mm。而t=155 s 时,高于250 ℃的区域宽度最大,达到约51 mm,之后该区域逐步变窄,焊接接头及其附近的温度逐渐降低,最终在t=215 s 时温度全部降为250 ℃以下。

图14 典型时刻下选定截面焊接接头处温度场

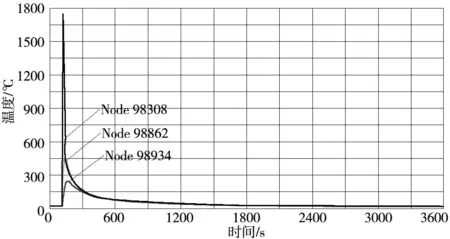

具体到该截面上部分点位的热循环曲线,基于截面上热影响区的宽度特点,选取熔池中心的98308#节点(XOY 平面上的二维坐标为(-300,500))、98862#节点(XOY 平面上的二维坐标为(-289.5,500))和98934#节点(XOY 平面上的二维坐标为(-274.3,500))。从热循环曲线(图15)中可以看到,在横向上越远离焊缝的点位,其最高温度越低。其中熔池中心的温度在t=127.5 s 时刻达到最高值1748.41 ℃。

图15 典型点位的热循环曲线

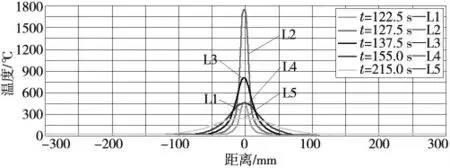

而以截面上轮廓线上各节点的坐标值为横轴,某一时刻的温度为纵轴,可得到各典型时刻下横向距离焊缝中心距离不同的各个点的温度分布曲线(图16)。在该组曲线中,从L1~L5 分别为从t=122.5 s 到t=215.0 s 的时间段内,5 个典型时刻的在横向上距离焊缝中心不同的各个点位的温度分布曲线。可以看到,随着时间的推移,热源先是接近之后逐渐远离,在此过程中熔池温度的峰值由小增大再逐步冷却减小,而热影响区的宽度呈扩散、增宽的趋势。以t=155.0 s 时刻为例(图16 中L4 曲线),距离焊缝中心约±26 mm 的宽度内,温度均在300 ℃以上。因此建议两焊缝相距不小于52 mm,以免温度带相互重合,使整个新换板件在焊接过程中均承受较高温度,造成强度降低。

图16 焊缝1 附近各点典型时刻的温度分布曲线

以与焊缝1 相同的横向截面为分析对象,焊缝2 附近各点典型时刻的温度分布曲线如图17 所示。可以看到,在热源通过该截面前后的时间段内,温度峰值和温度宽度的变化趋势与焊缝1 几乎相同,而与此同时在焊缝1 附近的区域内,温度在继续冷却。也就是说,在两道平行焊缝距离较远(本例中的间距为600 mm)的情形下,焊接施工时相互之间的影响很小。因此,从温度场的角度分析,如果要在焊件力学性能尽可能高的前提下尽量减少材料的使用和提高焊接效率,可以缩小焊缝间距,但不能小于52 mm。

图17 焊缝2 附近各点典型时刻的温度分布曲线

3.3 残余应力分析

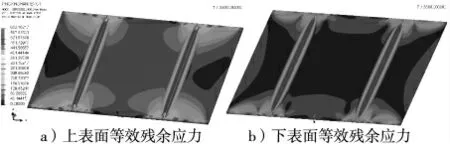

经过焊接(0~500 s)和冷却(20 ℃空冷,500~3600 s)两个阶段,焊件在第3600 s 时刻的Von Mises 等效残余应力云图如图18 所示。

图18 Von Mises 等效残余应力云图

通过云图可以看到,焊件上表面的残余应力总体而言大于下表面,而焊缝附近的残余应力和装夹点附近的残余应力是较为集中的,并且数值也较大,这说明焊接过程中温差大的区域往往会产生更大的残余应力。为了减少焊件角变形而设置的装夹点,也会在焊后产生较为集中的、更大的残余应力。若量化来看应力的集中程度,以大于200 MPa 的区域进行统计,则焊缝附近残余应力带的宽度为70 mm,如图19a)所示,而装夹点附近残余应力带分布在焊件的4 个角上,大致为一个以各角上中间装夹点为圆心,半径为200 mm 的半圆区域,如图19b)所示,其中白点为焊前预设好的装夹点。

图19 残余应力的集中区域

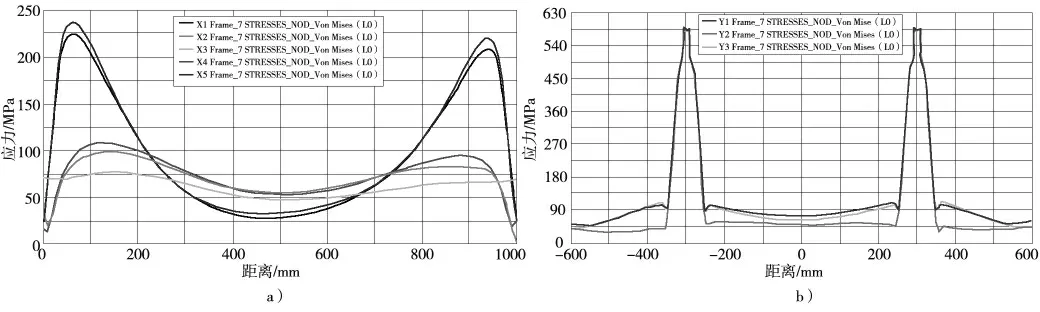

为了获取整个焊件上更加详细的残余应力分布,从而更好地指导甲板上加强结构的设计和施工以及设备的布置,使实际工况下甲板上的应力分布更为平均,在焊件上划定“五纵三横”的参考线(图20)。

图20 应力参考线及其位置坐标

进而列出各参考线上的应力分布情况。从图21a)的分布曲线中可以看出,在纵向上,除了装夹点附近残余应力较大外,其余区域的残余应力沿各自的参考线分布较为平缓,相差不大,而两焊缝之间各区域的残余应力数值,总体上要比两侧的残余应力数值更大,这也说明了两条焊缝在焊后产生的残余应力存在一定的叠加效应,而叠加效应是否明显与焊缝间距可能存在联系。而由图21b)的应力分布曲线可以看出,从横向上分析,在焊缝处及其附近区域的残余应力数值,远大于其他区域的残余应力,且离焊缝越远的,残余应力值越小。因此,为了使船舶甲板在承受各种复杂载荷的过程中更加稳健,在焊缝附近应进行加强,同时避免将设备尤其是重量较大的设备布置在焊缝附近。

图21 焊件在参考线上的应力分布曲线

4 结论

针对焊修换板的多焊缝连接问题,选取“三板两平行焊缝”的典型焊接场景作为研究对象,对温度场和残余应力场进行了仿真计算,经计算可以获得如下结论:①在平行焊缝间距较大的情形下,两焊缝的热影响区之间的相互影响较小,但在间距小于52 mm 时会出现热影响区的重叠,将对焊缝及新换板件的力学性能产生影响,因此间距不宜过小;②经焊后冷却,焊接残余应力主要集中在焊缝及其附近区域,以及装夹点周边区域,即温差更大的区域和刚性约束的部位;③总体上看,两平行焊缝之间区域的残余应力比焊缝两侧的残余应力要更大,量化来看原因是两焊缝产生的残余应力存在叠加效应;④进行换板维修时应综合考虑和权衡焊接质量和成本、生产率之间的关系,合理选择更换区域的尺寸也即焊缝的间距。本文分析方法对于解决该问题具有一定的参考意义。