功能高分子材料在锌负极保护中的应用

2022-11-26张馨壬曲昌镇苏延霞张秀海刘兴蕊邱玉倩王洪强

张馨壬, 曲昌镇, 苏延霞, 张秀海, 刘兴蕊, 邱玉倩, 王洪强, 徐 飞

(西北工业大学材料学院,凝固技术国家重点实验室,纳米能源材料研究中心,西安 710072)

在双碳目标的加持下,新型电化学储能正迎来全新的发展机遇。目前商业化的锂离子电池受限于锂储量稀缺、分布不均、价格昂贵以及安全性等问题[1-5],无法满足大规模、低成本与高安全的储能技术要求。因此,开发出具有更低成本和更高安全性的新型储能材料与器件是极其必要的。水系锌离子电池(aqueous Zn ion batteries, AZIBs)作为新一代廉价、安全的储能器件,近几年受到越来越多的关注[6-8]。与锂离子电池结构类似,AZIBs由正极、负极、隔膜和电解液组成(图1)。其中,正极材料主要包括无机锰基或钼基氧化物或硫化物、普鲁士蓝类配合物、钒基氧化物等[9-11],主要利用Zn2+可逆地嵌入/脱出来实现储能。近年来,有机正极材料也被报道,其储能机理是伴随着化学键重排的可逆氧化还原反应[12-15]。金属锌是目前主要的负极材料,具有较低的氧化还原电位(-0.76 V vs. SHE(标准氢电极))和较高的析氢过电位。金属锌可以直接在水系电解液中进行可逆的Zn2+沉积/剥离过程。水系电解液的溶质包括ZnSO4、Zn(CF3SO3)2、ZnCl2等[16-18]。与目前的锂离子电池相比,AZIBs具有如下优势:(1)安全性高:AZIBs可以直接用水系电解液进行组装,水系电解液成本低廉、不易燃、不易爆;(2)成本低:金属锌(约3 000美元/吨)比金属锂(约18 000美元/吨)成本低,易于提炼和回收;(3)体积能量密度高:金属锌的体积能量密度高达5 849 mA·h/cm3(金属锂为2 061 mA·h/cm3),在致密储能装置中具有诱人的前景;(4)环保:与有机电解液相比,水系电解液安全、环保,并且金属锌的回收和生产技术比锂简单。基于上述优势,AZIBs作为下一代能源存储设备具有巨大的开发潜力[19-22]。

图 1 AZIBs装置示意图Fig. 1 Schematic illustration of AZIBs

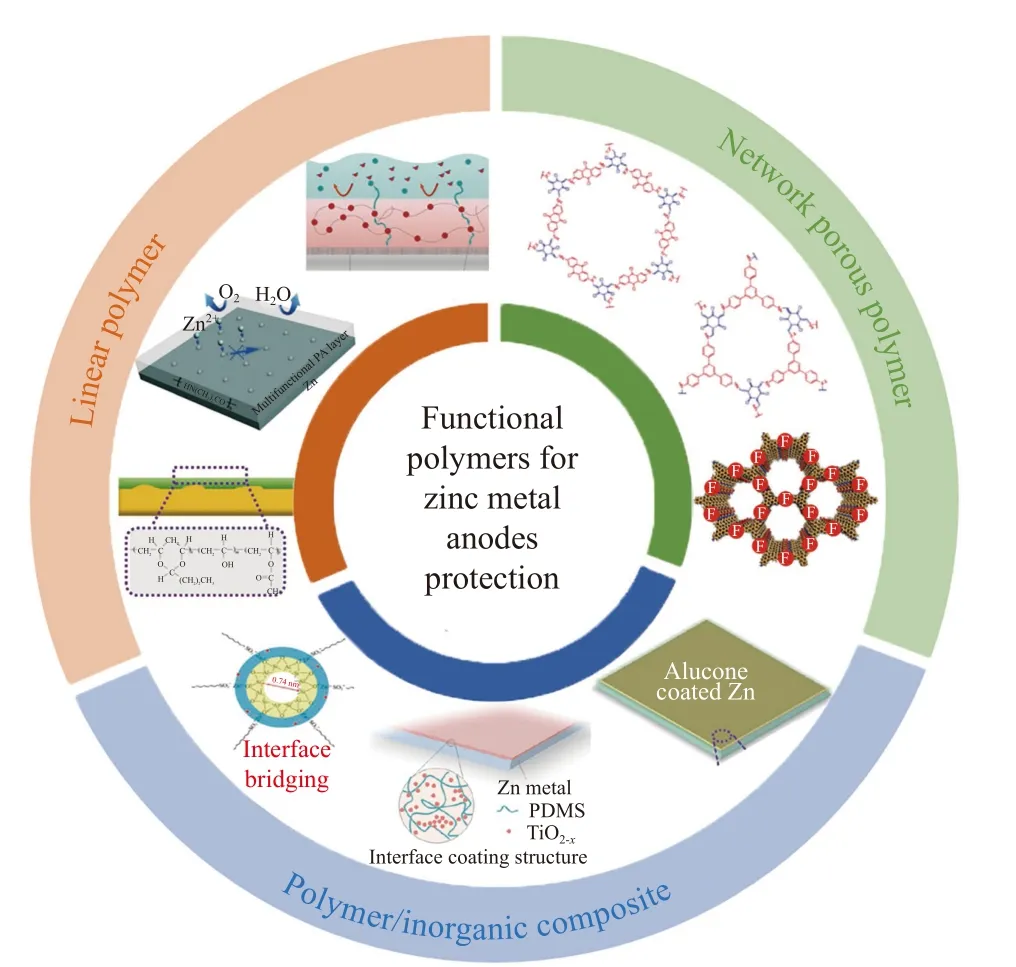

锌负极与电解液界面处存在着严重的枝晶生长和析氢表面腐蚀副反应等,从而导致电池寿命急剧衰减,严重制约了其实际应用。在锌负极表面构筑合适的涂层,是抑制锌枝晶生长和析氢副反应的重要途经之一,能够有效地改善锌负极的稳定性。功能高分子材料具有丰富可调的功能基团(如亲锌、亲/疏水性)、快速的锌离子传导能力、优异的柔韧性、良好的成膜与黏附性等优势,是应用于锌负极保护的一类重要涂层材料,引起了研究者的广泛关注。目前将功能高分子材料应用于锌负极保护的研究处于快速起步阶段,系统梳理保护层构筑、结构功能特性与锌负极性能的关系具有重要的意义。本文系统地梳理了功能高分子材料在锌负极保护中的应用(图2),从线性高分子、交联多孔高分子、功能高分子/无机复合材料三个方面展开,探讨了保护层构筑策略、高分子结构特征以及锌负极性能的关系,特别是从实用化要求方面进行了评估,最后对未来的发展趋势进行了展望。

图 2 功能高分子材料在锌负极保护中的应用Fig. 2 Applications of functional polymers in Zn anode protection

1 锌负极存在的问题及其评价指标

1.1 存在的问题

制约着AZIBs大规模发展的锌负极问题(图3)如下:(1)在金属锌的沉积过程中,Zn2+通量分布不均匀,致使在锌表面产生不平整的树突状结构,受“尖端效应”与长期积累影响,最终演变为大树突状的锌枝晶。锌枝晶易在剥离过程中形成“死锌”,从表面脱落,导致电池的库仑效率(CE)和可逆容量降低。此外,在长期的沉积-剥离过程中,锌枝晶继续长大有可能刺穿隔膜,导致电池短路。(2)尽管锌在水系环境中具有较高的过电势来抑制析氢反应,但在常用的微酸性电解液中,锌表面和电解液界面处不可避免地会发生析氢副反应,影响锌的沉积,从而导致CE降低;同时,当产生的H2积累到一定量时会增加电池内部压力,从而可能引发电池爆炸。(3)析氢反应会导致局部pH波动和OH-浓度增加,产生的OH-与Zn2+反应生成惰性副产物(如碱式硫酸锌),持续消耗电解液和活性Zn2+从而造成锌腐蚀,也在一定程度上降低沉积/剥离CE和锌利用率。此外,覆盖在锌电极表面的惰性副产物会阻碍离子传输,影响电极可逆性[4,8,23-25]。

图 3 锌负极存在锌枝晶生长、析氢反应以及腐蚀与钝化等问题示意图Fig. 3 Schematic diagram of problems existing in zinc anode, including Zn dendrite growth, hydrogen evolution reaction, corrosion and passivation

图 4 (a)锌和PVB@Zn电极在剥离/沉积过程中形貌演变示意图;(b)锌(上)和PVB@Zn(下)电极的原位光学显微镜图像;(c)CE曲线;(d)锌和PVB@Zn组装的对称电池在电流密度0.5 mA/ cm2和面积容量0.5 mA·h/cm2条件下的长循环性能图[44];(e)PI保护层防腐机理,PI结构示意图以及对称电池在电流密度4 mA/cm2和面积容量2 mA·h/cm2条件下的循环性能图;(f)PI的静电势以及循环后锌电极的俄歇电子能谱[46]Fig. 4 (a) Schematic illustration of morphology evolution during stripping/plating processes of bare Zn and PVB@Zn; (b) In situ optical microscope images of bare Zn (up) and PVB@Zn (down); (c) CE curves; (d) Cycling stability of Zn plating/stripping in both bare Zn and PVB@Zn symmetric cells at current density of 0.5 mA/cm2 and area capacity of 0.5 mA·h/cm2[44]; (e) Schematic of the anticorrosion mechanism by a PI layer, structure of polyimide and cycling performance of symmetric cells at current density of 4 mA/cm2 and area capacity of 2 mA·h/cm2; (f) Electrostatic potential of the PI and Zn LMM Auger spectra of PI-Zn after cycling[46]

为了解决锌负极在水系电解液中面临的锌枝晶生长、析氢、腐蚀与钝化等问题,研究者提出了诸多策略如构筑三维宿主结构[26,27]、调控电解液配方(添加剂、溶剂、锌盐、凝胶电解质)[28,29]、构建人工保护层[30]等有效提升锌利用率和循环稳定性。其中,在锌表面构建人工固体电解质界面膜(solid electrolyte interphase, SEI)层,能够促进Zn2+的均匀沉积和阻隔电解液的直接接触,被认为是抑制枝晶生长和减少副反应的重要途径。理想的SEI层结构需要具备:(1)快速均匀的Zn2+传导性能;(2)良好的电子绝缘能力;(3)可灵活调控的功能位点;(4)足够的柔韧性适应循环过程中的体积变化。

1.2 评价指标

1.2.1 库仑效率 库仑效率是衡量锌负极性能的重要参数之一,可通过Zn//Cu或Zn//Ti半电池测试,通过计算剥离容量与沉积容量之比(即剥离的Zn2+电荷 /(沉积的Zn2+电荷+不可逆电化学反应消耗的电荷)来评估[31]。不可逆电化学反应主要是游离水与锌发生的析氢反应,这是锌沉积的竞争反应,因此析氢反应增加会造成CE降低。此外,沉积的锌只是活性锌的一部分,部分锌会参与化学腐蚀转化成不可逆的电绝缘的副产物,从而降低CE。锌枝晶的产生会造成“死锌”以及加剧析氢和腐蚀。目前,CE的测试标准不统一,包括不同电流密度、沉积面容量、剥离截止电压以及涂层、锌厚度等因素的影响,造成CE结果难以进行比较。Xu 团队[32]提出了“reservoir half-cell”的测试方法,主要避免了晶格失配、合金化、界面效应等影响,同时推荐使用100 μm厚度的锌箔对电极用于归一化处理[33]。

1.2.2 累计电镀容量和放电深度 Zn//Zn对称电池是测试锌负极界面稳定性的有效手段之一,在一定的电流密度和面积容量下循环考察稳定性和极化电压。其中,电流密度会影响枝晶的形成和生长,从而改变界面稳定性。从动力学角度分析,电流密度高会导致枝晶的生长;从热力学角度分析,电流密度高会促进成核速率增加,有利于形成均匀的晶核[34]。据文献[35]报道,初期使用高电流密度(5 mA/cm2),随后在低电流密度(1 mA/cm2)下循环,有助于在初期形成丰富的晶核,可大幅度提高循环稳定性。为综合考虑面积容量与循环性能,文献[36]用累计电镀容量(cumulative plated capacity, CPC)归一化衡量。未来实现工业化目标要求CPC超过10 A·h/cm2[33],目前还存在一定差距[33,37]。此外,大部分研究采用过量的锌,如100 μm厚度的锌片相当于58.5 mA·h/cm2的面积容量。在常规沉积/剥离面积容量(1 mA·h/cm2)下,仅有1.7%的锌参与了沉积/剥离反应,对应放电深度(depth of discharge, DOD)为1.7%[38]。在实际应用过程中,过量的金属负极会造成电池能量密度降低[39],因此提高DOD的研究具有重要的意义。未来理想的目标是综合考虑实现高CPC、高DOD、高电流密度(特别是在苛刻条件下电流密度大于10 mA/cm2),以及接近100%的CE。

1.2.3 全电池性能 为进一步评价锌负极在实际使用状况下的性能,需要和正极匹配进行全电池研究。目前,大多数全电池测试依然使用过量的锌,导致负/正电极容量比(negative/positive capacity ratio, N/P)过高,以MnO2正极为例,当负载量为1.5 mg/cm2(面积容量为0.462 mA·h/cm2)时,与厚度为100 μm的锌箔(面积容量为58.5 mA·h/cm2)匹配时,对应N/P约为127[40]。过高的N/P造成器件能量密度偏低,另外也掩盖了锌在充放电过程中被不可逆消耗的问题,造成结果不可信。借鉴锂金属全电池,为了满足实际应用中高能量密度的需求,要求N/P小于2,对应要求MnO2负载量达10 mg/cm2,匹配的锌负极厚度小于10 μm,目前这依然是一个极大的挑战。此外,全电池组装时通常加入过量的电解液,掩盖了电解液发生副反应被消耗的问题,同时也限制了实际能量密度。因此,在解决锌负极基础上,需要综合考虑AZIBs全电池的组装工艺,从而为AZIBs的实用化提供借鉴。

2 功能高分子材料在锌负极保护中的应用

2.1 功能高分子涂层构筑方法及设计准则

2.1.1 涂层制备与厚度调控 功能高分子保护层的制备方法主要包括溶液涂膜[37,41-46]、原位聚合[34,47]、静电纺丝[48]、分子层沉积[38]等。溶液涂膜法一般将高分子材料溶解在特定溶剂中,再通过刮涂、浇注或旋涂等技术涂敷在锌箔表面。刮涂法制备的涂层较厚(如聚氧化乙烯涂层厚度达150 μm[37]),浇注法制备的涂层厚度适中(14.74 μm[42]),旋涂法可获得微/纳米级厚度(1 μm~6.5 nm)的涂层。分子层沉积法是一种基于气固反应的薄膜沉积技术,可在分子水平上控制薄膜厚度,目前报道的涂层厚度为2~40 nm[38]。原位聚合法多用于交联多孔高分子涂层制备,过程包括将锌箔/基体置于高分子的单体反应体系中,然后原位聚合到锌箔/基体表面。保护层厚度可通过聚合反应时间调控,目前报道厚度为20~500 nm。涂层厚度的作用具有两面性:一方面涂层厚度应尽可能薄,有利于Zn2+快速通过,同时也可以降低电化学惰性组分的质量和体积;另一方面,过薄的涂层会加剧电解液对金属Zn的腐蚀,同时也会导致机械强度下降。因此,需要合理调整涂层厚度以达到电极/电解液界面Zn2+扩散与金属Zn的腐蚀保护之间的平衡[38]。

2.1.2 功能基团的构筑 在功能高分子保护层中引入亲锌性活性位点如羰基、羟基、氨基等极性基团,以提升Zn2+迁移数,诱导Zn2+均匀分布沉积,实现锌枝晶的抑制。同时,极性基团可增加锌表面的亲/疏水性,进而促进Zn2+迁移或排斥溶剂在涂层内的传输。Cui团队[41]设计了具有亲水酰胺基团的聚酰胺层,使得Zn2+迁移数提高至0.51。类似地,聚乙烯醇缩丁醛[44]、聚酰亚胺[46]等极性基团也提高了Zn2+迁移数。构筑疏水基团被认为可以排斥水分子[35,49],在一定程度上抑制副反应的发生。目前,功能高分子结构对Zn2+的快速传导和去溶剂化作用机制仍需要深入研究。

2.1.3 力学稳定性 功能高分子材料具有一定的柔韧性和自适应性,可以更好地设计涂层材料从而延缓枝晶的生长。另外,在充放电过程中会产生巨大的体积变化(在1 mA·h/cm2的反应条件下,锌电极的平均厚度变化约为1.7 μm),功能高分子保护层可以阻止负极的粉化失效,避免充放电过程中电极的开裂。然而在目前的研究中,对于保护层的弹性、柔性、强度、力学性能的分析较少。此外,除了关注力学性能之外,还应关注高分子材料的低温性(如具有较低的玻璃化转变温度Tg)以及高分子材料的自修复能力等。

基于上述设计原则,目前发展了一系列功能高分子材料用于锌负极的保护。按照高分子保护层的分子结构和组成,主要包括线性高分子、交联多孔高分子以及功能高分子/无机颗粒复合材料。

2.2 线性高分子

线性高分子不仅具有可调控的功能位点和良好的柔韧性,而且表现出良好的溶液加工成膜性,下面将按照不同制备方法与涂层厚度对性能的影响进行总结与讨论。

旋涂法是将高分子溶液以一定的转速涂覆到锌箔表面,可以制得微/纳米级的涂层材料。Guo团队[44]将厚度为1 μm的聚乙烯醇缩丁醛(PVB)旋涂在锌箔表面(图4(a)),其丰富的含氧官能团不仅可以增强黏附性,还可将Zn2+迁移数提高至0.68。原位光学显微镜表明该PVB涂层可抑制锌枝晶生长(图4(b))。组装的Zn//Cu半电池在电流密度4 mA/cm2、面积容量2 mA·h/cm2条件下,经过100次循环,PE仍保持99.4%(图4(c))。对称电池在电流密度0.5 mA/cm2、面积容量0.5 mA·h/cm2条件下,运行了2 200 h (图4(d))。Zhu小组[46]采用旋涂法制备出570 nm厚的聚酰亚胺(PI)保护层(图4(e)),Zn2+迁移数从0.35提高至0.59。俄歇电子能谱图表明出现新的游离Zn2+峰,结合密度泛函理论(DFT)计算得出羰基氧原子的电负性(图4(f))促进Zn2+的吸附,从而改善Zn2+的迁移,降低在沉积/剥离过程中的过电位(图4(e))。对称电池在电流密度4 mA/cm2、面积容量2 mA·h/cm2条件下,稳定运行了300 h。

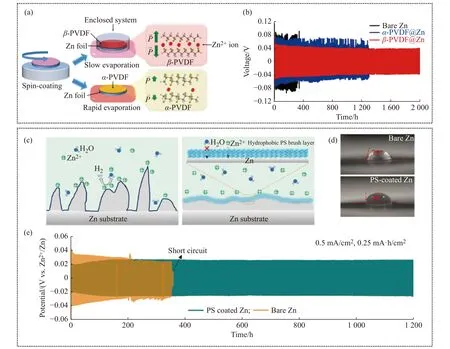

Hur小组[45]采用旋涂法在锌箔表面制备出超薄的α/β-PVDF柔性膜(厚度200 nm)(图5(a))。结合旋涂与退火处理,制备出不同β相含量的α-PVDF(0.52)和β-PVDF(0.78)。研究发现β-PVDF性能优于α-PVDF,在电流密度0.25 mA/cm2、面积容量0.05 mA·h/cm2条件下,分别可以循环2 000 h和1 000 h(图5(b))。他们认为具有高极性的β-PVDF有利于Zn2+快速扩散,而α-PVDF在极化方向上表现为非极性行为(图5(a))。类似地,Xin课题组[35]采用旋涂法在锌负极表面构筑了一层厚度仅为6.5 nm的疏水聚苯乙烯(PS)分子刷层(图5(c))。通过PS的端羟基与表面处理的锌箔所带羟基之间的脱水反应,实现了超薄PS分子刷层与锌金属基底的结合。他们认为PS分子刷垂直、有序排列有利于Zn2+均匀分布与传输;同时远离锌金属基底的分子刷一端带有疏水性基团(图5(d))在一定程度上阻隔水分子渗透。组装的对称电池在电流密度0.5 mA/cm2、面积容量0.25 mA·h/cm2条件下可以运行1 200 h(图5(e))。

图 5 (a)α-PVDF和β-PVDF涂层合成工艺示意图;(b)α-PVDF@Zn、β-PVDF@Zn和裸锌组装的对称电池在电流密度0.25 mA/cm2和面积容量0.05 mA·h/cm2条件下的长循环性能曲线[45];(c)裸锌和PS涂层锌负极表面的结构和副反应示意图;(d)裸锌和PS涂层锌在ZnSO4水溶液中的接触角分析;(e)裸锌和PS涂层锌组装的对称电池在电流密度0.5 mA/cm2和面积容量0.25 mA·h/cm2条件下的长循环示意图[35]Fig. 5 (a) Schematic illustration of α-PVDF and β-PVDF coating synthesis processes; (b) Long-term profiles of α-PVDF@Zn, β-PVDF@Zn and bare Zn symmetrical cells at 0.25 mA/cm2 and area capacity 0.05 mA·h/cm2[45]; (c) Schematic illustration of the structure and side reactions on the surface of bare Zn and PS-coated Zn anodes; (d) Contact angle analysis of the aqueous ZnSO4 electrolyte on bare Zn and PS-coated Zn; (e) Charge-discharge profiles of symmetric cells based on bare Zn and PS-coated Zn anodes at 0.5 mA/cm2 and 0.25 mA·h/cm2[35]

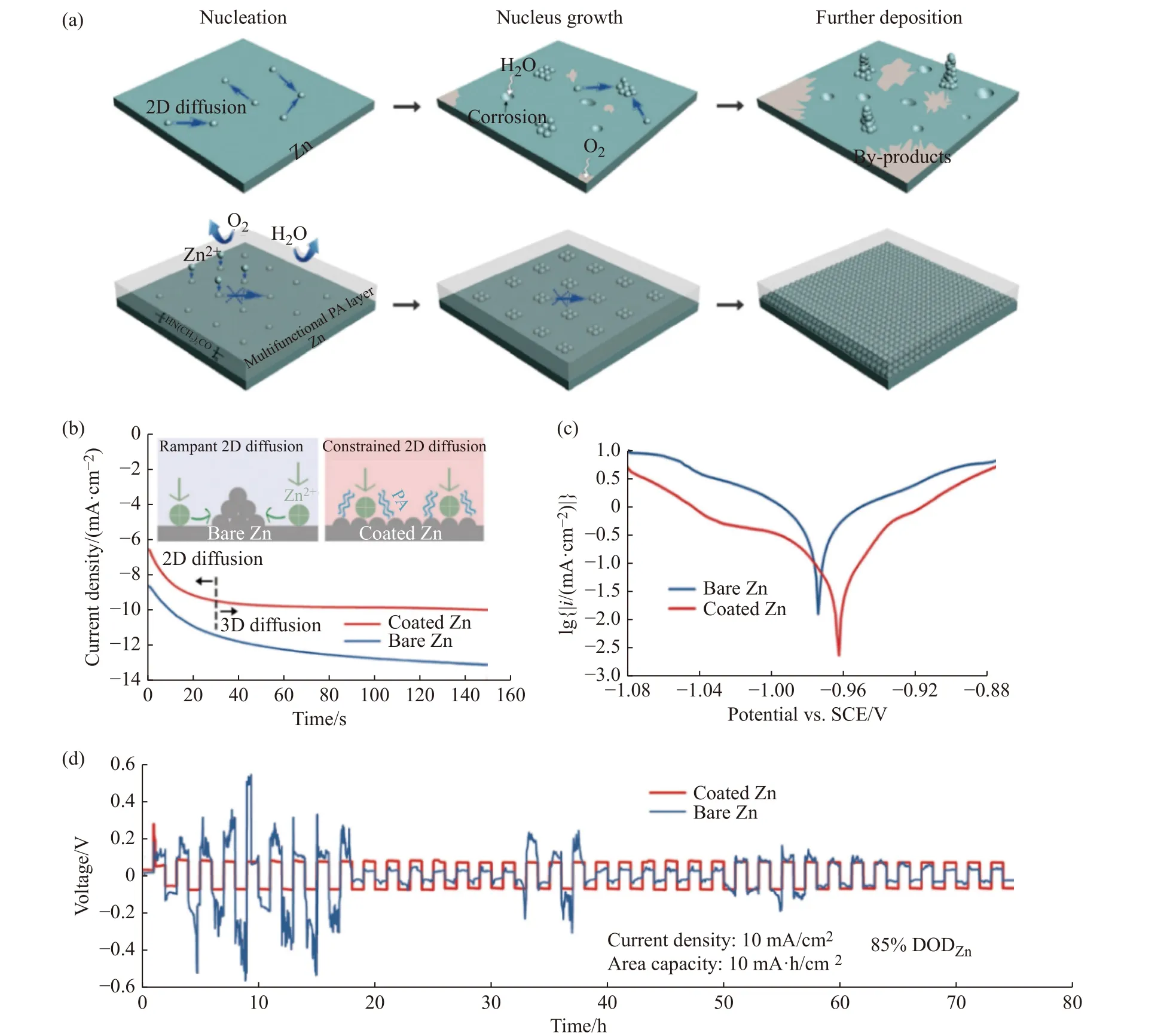

尽管旋涂法可制备微/纳米级的涂层,但是其保护效果仍需要进一步提升,目前报道的CPC最高仅为0.6 A·h/cm2,DOD最高为85%(涂层厚度570 nm[46])。为提升性能,研究者采用刮涂法制备相对较厚的微米级涂层材料。Peng团队[37]采用刮涂法制备了150 μm含锂盐的聚氧化乙烯(PEO)聚合物胶(图6(a))。该聚合物胶的离子电导率为6.18 mS/cm,Zn2+迁移数达0.98。在电流密度5 mA/cm2、面积容量10.2 mA·h/cm2条件下运行了1 000 h,DOD达到90%(图6(c))。此外,组装的NH4V4O10//Zn-PG全电池(DOD为50%)表现出优于裸锌箔的循环稳定性,循环40圈后比容量为410 mA·h/g(图6(b))。Cui团队[41]利用刮涂法在锌箔表面构筑了一层40 μm厚的聚酰胺(polyamide, PA)层,他们认为PA链上具有丰富的酰胺基团,能够通过氢键与Zn2+实现紧密结合,调节Zn2+沉积行为(图7(a)),并且通过计时电流法表明该PA层可以有效抑制Zn2+二维扩散(图7(b))。该PA层的离子电导率为3.82 mS/cm,Zn2+迁移数为0.51(在硫酸锌水溶液中Zn2+迁移数小于0.4),有利于实现Zn2+的快速传输。不同于锂金属电池,锌金属电池的副反应也是电池失效机制之一。通过线性极化实验表明PA层可以抑制腐蚀反应(图7(c)),同时,PA层具有高的存储模量(108Pa)和损耗模量(107Pa),以适应金属负极急剧的体积变化。组装的对称电池实现了在高电流密度(10 mA/cm2)、高面积容量(10 mA·h/cm2)条件下运行150 h,这意味着剥离约17 μm厚的锌金属(厚度为20 μm的锌箔的面积容量约11.7 mA·h/cm2),因此DOD达到85%(图7(d))。

图 6 (a)锌的可逆利用示意图;(b)NH4V4O10//Zn-PG, NH4V4O10//Zn全电池在0.1 A/g条件下的循环性能图;(c)锌和PG涂层锌组装的对称电池在电流密度5 mA/cm2和面积容量10.2 mA·h/cm2条件下的循环示意图[37]Fig. 6 (a) Schematic diagrams of the reversible Zn utilization; (b) Cycling performance of NH4V4O10//Zn-PG, NH4V4O10//Zn full cells at 0.1 A/g; (c) Cycling performance of Zn and Zn-PG symmetric cells at current density of 5 mA/cm2 and area capacity of 10.2 mA·h/cm2[37]

图 7 (a)锌沉积示意图;(b)在-150 mV过电位下,裸锌和PA涂层的锌负极的计时电流曲线;(c)在电流密度0.5 mA/cm2条件下,裸锌和PA涂层的锌负极的线性极化曲线;(d)锌和PA涂层锌所组装的对称电池在电流密度10 mA/cm2和10 mA·h/cm2条件下的长循环性能图(前75圈)[41]Fig. 7 (a) Schematic diagrams for Zn deposition; (b) Chronoamperograms of bare Zn and PA coated Zn at a -150 mV overpotential; (c) Linear polarization curves showing the corrosion on bare Zn and PA coated Zn at current density of 0.5 mA/cm2; (d) Cycling performance of Zn and PA coated Zn symmetrical cells at current density of 10 mA/cm2 and area capacity of 10 mA·h/cm2 (the first 75 cycles)[41]

用刮涂法制备的涂层性能优异,CPC最高为2.5 A·h/cm2, DOD达到90%,涂层厚度为150 μm[37],但是涂层过厚会降低整体器件的能量密度,因此如何在降低涂层厚度的同时保持良好的性能,是未来需要关注的方向。除了上述方法外,溶液浇注法是将高分子溶液浇注在锌箔上,干燥得到高分子保护的金属锌负极。溶液浇注法得到的涂层厚度较薄(微米级)。Li课题组[42]采用溶液浇注法制备了厚度为14.74 μm的聚丙烯酰胺(PAM)和聚乙烯吡咯烷酮(PVP)复合涂层。PAM和PVP具有强极性的C=O和N-H键,可以为Zn2+提供丰富的吸附位点。他们认为低分子量的PVP具有稳定的五元环结构,高分子量的PAM具有强的吸水性,其极性酰胺基团可以与活性表面紧密结合。在整个充放电过程中,聚合物层与金属锌具有恒定的黏附性。对称电池在电流密度0.2 mA/cm2、面积容量0.1 mA·h/cm2条件下可以运行2 220 h。除了溶液浇注法,静电纺丝法也可以得到微米级的涂层厚度。Zhao团队[48]提出了一种新型电极结构,利用静电纺丝在铜基体上制备了聚苯并咪唑(PBI)纳米纤维以缓解枝晶的形成。他们认为PBI层(厚度为10 μm)含有丰富的含氮基团,使得对称电池在电流密度10 mA/cm2、面积容量1 mA·h/cm2条件下可以循环300 h。

2.3 交联多孔高分子

与线性高分子相比,交联多孔高分子如共价有机框架(covalent organic frameworks, COFs)溶液加工成膜性较差,因此需采用原位聚合法来构筑涂层。COFs具有高度有序堆积排列的骨架、规则的孔道结构以及分子易于设计和调控等优点[50-53],可以均匀地调控离子通量和输运,使得Zn2+均匀地沉积在锌箔表面,实现无枝晶的AZIBs。Grzybowski团队[47]将预沉积锌的镍/玻璃管置于1,3,5-三甲酰基间苯三酚(TFP)与多种芳香胺的单体分散液中,随后在预沉积锌的镍/玻璃管表面发生聚合制备出不同结构COFs,命名为“DIP系列”(图8(a))。所构筑的DIPs膜具有柔性(杨氏模量小于200 MPa)和较薄且可调的厚度(20~100 nm)。通过对比9种COFs膜发现DIP-D具有较低的杨氏模量,其对称电池在电流密度1 mA/cm2、面积容量1 mA·h/cm2条件下显现出较低的极化电压与400 h的稳定循环(图8(b))。以MnO2为正极(负载量为2 mg/cm2)和 2 mol/L ZnSO4与0.2 mol/L MnSO4的电解液组装全电池,在2 A/g条件下,循环300圈后,容量保持率为88.5%,而裸锌箔仅为58.7%(图8(c))。

图 8 (a)COFs结构和形成“DIP”系列COFs的组成;(b)DIP-D涂层和裸锌组装的对称电池在电流密度1 mA/cm2和面积容量1 mA·h/cm2条件下的循环性能图;(c)MnO2//Zn, MnO2//DIP-D-Zn全电池在2 A/g条件下的循环性能图[47]Fig. 8 (a) Structures of COFs and of components to form COFs of the DIP series; (b) Cycling performance of symmetric plating/stripping tests on DIP-D-coated and bare Zn at current density of 1 mA/cm2 and area capacity of 1 mA·h/cm2; (c) Cycling performance of MnO2//Zn,MnO2//DIP-D-Zn full cells at 2 A/g[47]

Guo团队[49]通过在玻璃管壁上原位聚合形成含氟COF材料(FCOF),然后转移到锌箔表面,制备出100~500 nm 的FCOF保护层,如图9(a)所示。保护层的形成机制决定了其厚度在100 nm或以上,因此他们选择了锌表面包覆较薄的100 nm膜进行测试。X射线散射分析表明FCOF涂层下金属锌的沉积具有(002)取向生长特征(图9(b, c))。进一步结合DFT理论模拟得出F与Zn之间的强相互作用降低了Zn(002)晶面的表面能,从而导致金属锌优先沿着(002)晶面沉积。此外,他们认为FCOF的疏水性促进了脱溶剂化效应,可提高锌电极的耐腐蚀性,如图9(d)所示。FCOF@Zn//Ti半电池在80 mA/cm2和1 mA·h/cm2条件下,稳定循环320圈的平均库仑效率为97.2%。对称电池在高电流密度(40 mA/cm2)和面积容量1 mA·h/cm2的条件下能够稳定循环750 h(图9(e)),但未给出DOD。以MnO2(负载量8 mg/cm2)作为正极,FCOF@Zn作为负极组装的锌离子全电池,在电流密度4 mA/cm2、N/P为10和5条件下分别实现500次和300次的稳定循环(图9(f))。

图 9 (a)FCOF@Zn薄膜的物理化学结构对枝晶的抑制;(b)锌负极的择优取向示意图(上),裸钛(左下)和FCOF薄膜(右下)在(002)平面极点图;(c)沉积后的FCOF膜和裸钛表面的广角X射线散射结果;(d)FCOF@Zn与裸锌表面沉积机理比较;(e)FCOF@Zn和裸锌组装的对称电池在电流密度40 mA/cm2和面积容量1 mA·h/cm2条件下的长循环示意图;(f)MnO2//Zn, MnO2//FCOF@Zn全电池在电流密度4 mA/cm2条件下的循环性能图[49]Fig. 9 (a) The physicochemical structure of the FCOF film, showing suppression of dendrites; (b) Schematic illustration of preferred orientations of Zn crystal plane, (002) plane pole figures of the Zn deposits on bare Ti (left) and underneath FCOF film (right); (c) The wide-angle X-ray scattering results of Zn deposits underneath FCOF film and on bare Ti; (d) Mechanism comparison of the deposition processes for FCOF@Zn and bare Zn surfaces; (e) Cycling performances of symmetric plating/stripping tests on FCOF@Zn and bare Zn at current density of 40 mA/cm2 and area capacity of 1 mA·h/cm2; (f) MnO2//Zn, MnO2//FCOF@Zn full cells cyclic performances at current density of 4 mA/cm2[49]

目前,对于交联多孔高分子作为锌负极的保护研究的较少,多孔结构与功能位点在金属锌沉积剥离的作用机制例如纳米孔的去溶剂化或局域高浓度效应[17,54,55]等有待进一步研究。

2.4 功能高分子/无机颗粒复合涂层

在功能高分子涂层的基础上,通过添加无机颗粒发展复合涂层,发挥高分子材料与无机颗粒抑制枝晶和副反应的“协同作用”。Nafion膜内部孔道不能完全阻断阴离子和水溶剂的进入,导致副反应的发生。Pan课题组[56]通过将无机Zn-X沸石纳米颗粒与Nafion溶液混合浇注在锌箔表面, 形成有机-无机复合保护层(Nafion-Zn-X)(图10(a))。无机沸石颗粒的加入降低了S O42-的渗透率(图10(b)),进一步结合XRD分析表明循环后复合保护层的副产物(碱式硫酸锌)减少。通过DFT计算可知复合保护层具有较低去溶剂能(图10(c))。Zn//Cu半电池在电流密度0.2 mA/cm2、面积容量2 mA·h/cm2条件下,循环130圈的平均库仑效率为97%(图10(d))。对称电池在电流密度1 mA/cm2、面积容量10 mA·h/cm2条件下运行了1 000 h(图10(e))。为了研究薄膜厚度对电化学性能的影响,Liu小组[38]采用分子层沉积(MLD)方法将三甲基铝和乙二醇交替注入MLD仪器中,制备了铝基无机-有机复合膜(Alucone@Zn)作为金属锌负极的保护层,该方法可在分子水平上精确控制薄膜厚度(2~40 nm)(图10(f))。他们还研究了薄膜厚度与循环寿命、极化电压之间的关系,得出薄膜最优厚度为12 nm。并且组装的对称电池,在电流密度1 mA/cm2、面积容量1 mA·h/cm2条件下可以循环498 h(图10(g))。Long小组[43]将PVDF与TiO2复合后滴注在锌箔表面,制备了一层5 μm的防腐弹性层(AEC),柔性的PVDF可以阻止锌表层与电解液接触,避免腐蚀的发生,同时纳米TiO2有助于减缓Zn2+二维扩散,促进Zn2+均匀沉积。因此,对称电池获得了较低的过电位(小于50 mV)和60%的DOD。

表 1 功能高分子材料应用于锌金属负极保护中的电化学性能Table 1 The electrochemical performance of functional polymers in Zn metal anodes protection

图 10 (a)Nafion-Zn-X复合材料的有机-无机界面以及Nafion、Nafion-Zn-X保护层中的离子运输机制;(b)Zn-Nafion-Zn-X膜的SO42-渗透率;(c)Zn2+在水中或不同含水量Nafion中的脱溶能值;(d)电流密度0.2 mA/cm2和面积容量2 mA·h/cm2条件下Zn,Zn@Nafion,Zn@Nafion-Zn-X电极的CE性能图;(e)Zn@Nafion-Zn-X对称电池在电流密度1 mA/cm2和面积容量10 mA·h/cm2条件下的循环性能图[56];(f)无机-有机MLD铝酸盐涂层在循环过程中对锌金属负极的影响示意图;(g)不同涂层厚度的Zn电极在电流密度1 mA/cm2和面积容量1 mA·h/cm2条件下的循环性能图[38]Fig. 10 (a) Proposed organic-inorganic interface of Nafion-Zn-X composites and ion transport mechanisms in Nafion and Nafion-Zn-X protective layers; (b) SO42- permeability of Zn-Nafion-Zn-X membranes; (c) Desolvation energy values of Zn2+ in water or in Nafion with various contents of H2O; (d) CE performances of Zn, Zn@Nafion, Zn@Nafion-Zn-X anode at current density of 0.2 mA/cm2 and area capacity 2 mA·h/cm2; (e) Cycling performance of Zn@Nafion-Zn-X symmetrical cells at current density of 1 mA/cm2 and area capacity 10 mA·h/cm2[56]; (f) Schematic illustration showing the effect of inorganic-organic MLD alucone coating on Zn metal anodes when cycling; (g) Cycling performance of symmetrical Zn cells with various thickness at current density of 1 mA/cm2 and area capacity of 1 mA·h/cm2[38]

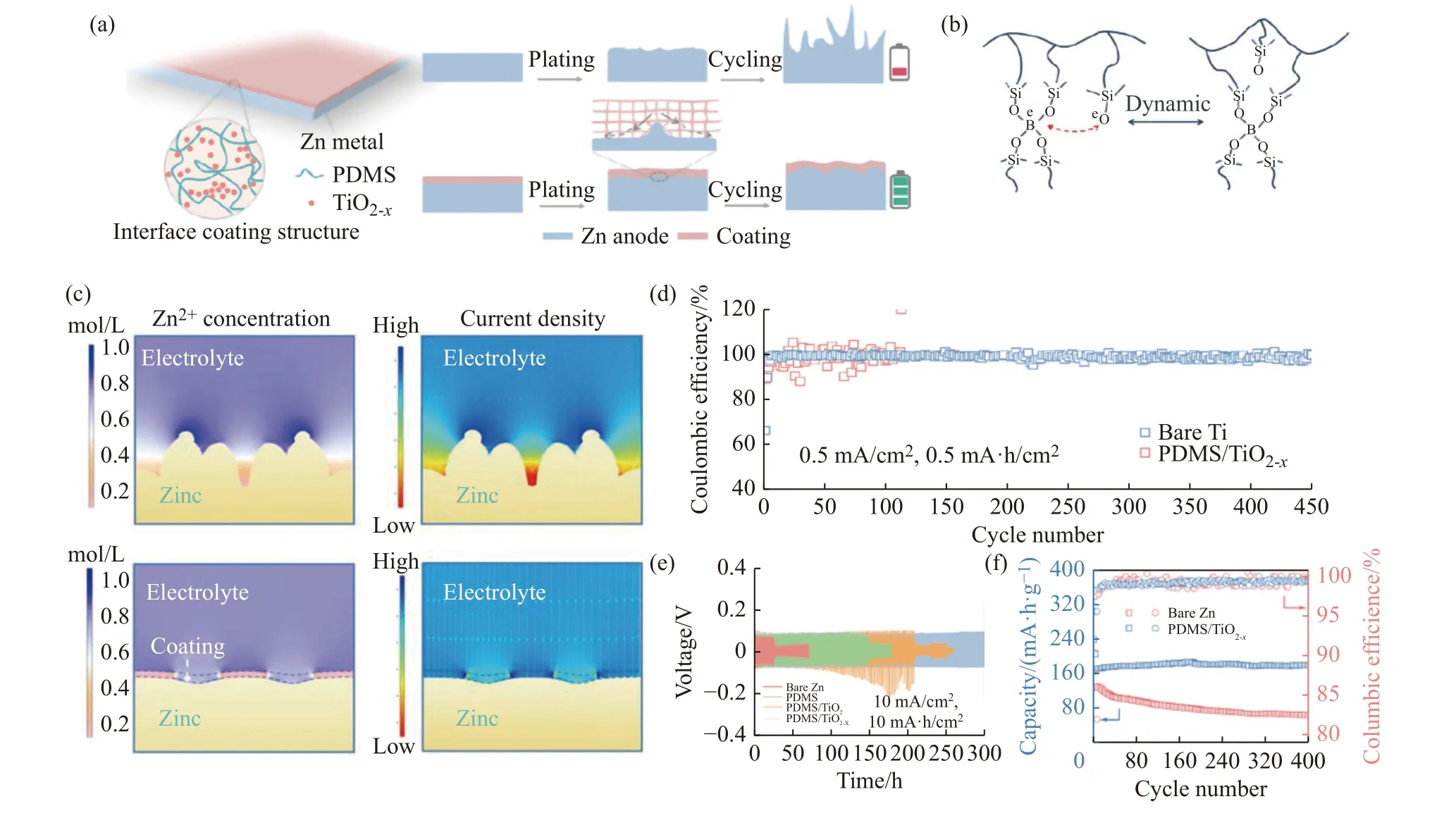

图 11 (a)界面涂层及保护的原理;(b)B-O键动态变化过程;(c)离子浓度和电流密度分布的理论模拟计算;(d)电流密度0.5 mA/cm2和面积容量0.5 mA·h/cm2下的库仑效率;(e)对称电池在电流密度10 mA/cm2和面积容量0 mA·h/cm2条件下的循环性能图;(f)Zn//MnO2电池在1 C下的长循环性能[57]Fig. 11 (a) Schematic diagram of interface coating and protective mechanism; (b) B-O bond dynamic change process; (c) Theoretical simulation of distribution of ion concentration and current density; (d) CE curves at current density of 0.5 mA/cm2 and area capacity 0.5 mA·h/cm2; (e) Cycling performance of different Zn metal anodes at current density of 10 mA/cm2 and area capacity 10 mA·h/cm2;(f) Long cyclic performances of the Zn//MnO2 cells at 1 C[57]

Zhang团队[57]通过高速搅拌的硼酸和硅油并加入氯化亚铁进行催化交联反应,加热固化,冷却至室温制得聚二甲基硅氧烷(PDMS),并与含有氧空位的TiO2-x采用旋涂的方法制备出复合金属锌保护层(图11(a))。该复合保护层通过界面B-O键的动态微交联缓冲表面变化(图11(b)),避免保护层开裂以及电极发生腐蚀反应。通过DFT理论计算得出Zn2+对TiO2-x表面的吸附能较弱,显示出排斥力,有利于锌在涂层下进行沉积。通过计算模拟了电极上Zn2+沉积的形态、电流密度和离子分布情况,在裸锌表面沉积3 min后,枝晶的顶端存在明显的浓度梯度,构成了枝晶连续生长的驱动力。相反,引入保护层后,表面Zn2+的沉积是均匀的,并且具有较低的浓度梯度,进而电流密度分布均匀(图11(c))。因此,改性后Zn//Ti半电池在高电流密度(10 mA/cm2)、面积容量1 mA·h/cm2的条件下循环700圈,库仑效率保持99.4%(图11(d)),对称电池在10 mA/cm2的高电流密度,面积容量10 mA·h/cm2的条件下可以循环300 h,展现出优异的稳定性(图11(e))。采用MnO2(负载量1.5 g/cm2)作为正极的全电池,可以稳定循环400圈,展现了较好的稳定性(图11(f))。然而,文献[57]并未给出保护层和锌箔厚度这两个重要的评价参数,因此如何在低厚度、高DOD下实现上述性能仍具有挑战。

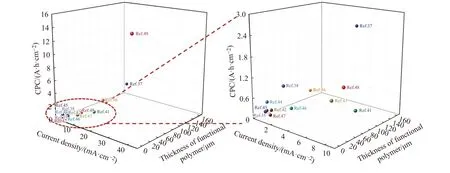

我们将功能高分子材料应用于AZIBs负极保护中的电化学性能总结于表1。从表1可以看出,Zn//Zn对称电池测试参数如电流密度和面积容量的设置不统一,导致测试结果难以进行比较。为了更好地将上述测试结果均一比较,我们计算了CPC,并将3个重要参数(CPC、电流密度和保护层厚度)进行汇总整理对比,结果见图12。目前功能高分子保护层最高的CPC为15 A·h/cm2(但缺失DOD数据),大部分工作的CPC小于3 A·h/cm2。目前最高的DOD为90%,大部分工作的DOD小于20%。而未来商业化目标需要CPC大于10 A·h/cm2、高的DOD以及高电流密度,接近100%的库仑效率,现实与目标仍有很大距离。在考虑CPC的同时,也要考虑保护层厚度与性能之间的关系。未来需要实现保护层厚度与性能之间的平衡,这将有利于后续工业化的开展。

图 12 不同功能高分子锌负极保护层的参数比较Fig. 12 The comparison of parameters of different functional polymers Zn anode protective coating

3 总结与展望

针对锌离子沉积不均匀而导致枝晶的形成,以及电解液的分解造成的副反应等问题,研究工作者利用具有高离子导电性的高分子保护层的策略,诱导Zn2+快速通过保护层进而沉积在锌表面;或者设计具有丰富极性基团的聚合物链,为Zn2+的运输提供快速通道。然而,功能高分子材料应用于锌负极保护仍存在诸多挑战:

(1)保护层设计要求:对于设计的高分子保护层应具有高离子导电性和低电子导电性,保证Zn2+可通过保护层,沉积在保护层之下;高分子保护层应具有优异的力学性能,这是长期以来容易被忽视的问题,在Zn2+沉积/剥离过程中,锌电极的平均厚度变化约为1.7 μm(1 mA·h/cm2沉积条件下),因此要求保护层可以适应体积变化;保护层的厚度应设计为最优值,保护层过薄会导致涂层难以发挥效果,并且对于工业化的实施存在困难;过厚则会导致Zn2+的动力学传输缓慢。

(2)功能高分子保护层的未来展望:对于高分子保护层目前研究仍处于初步探索阶段,缺少系统的研究。对于线性高分子材料而言,应结合其本征的高弹性优势,设计出弹性自适应保护层,同时,应注意线性高分子材料应不溶于水溶液。对于交联多孔高分子材料而言,存在的孔隙允许电解液快速通过,改善电解液/电极界面问题。其中,COFs结构上可设计,合成上可控制,功能上可管理,因此COFs已成为一个新领域,为定制功能高分子材料提供一个强大的平台。对于功能高分子/无机颗粒复合保护层而言,应结合两者的优势如线性高分子的高弹性、无机颗粒的空位等发挥协同作用。

(3)表征手段与机理分析:以原位XRD为主的晶体学取向检测以及原位光学显微镜等技术勘察锌负极界面反应过程。除此之外,应发展各种原位表征技术跟踪界面反应过程,为全面理解AZIBs反应机理提供理论基础。目前,对于析氢和腐蚀副反应的定量分析相对较少,功能高分子对析氢和腐蚀副反应抑制作用机制仍需要进一步探索,另外,有必要系统地了解界面改性策略背后的工作机理,如理论模拟。

(4)负极的性能测试:AZIBs负极性能评价参数如半电池和对称电池的的测试标准参数、电流密度、面积容量等目前还不统一。此外,应多关注对称电池的CPC和DOD。对于Zn2+全电池而言,除了关注比容量和容量保持率外,应考虑到实际应用参数N/P和电解液用量问题,高N/P和过量电解液掩盖了锌和电解液不断被消耗的问题。从实用化角度考虑,对于软包电池的研究较少。

目前,AZIBs的研究仍处于起步阶段,很多问题暂未解决,因此,需要进一步深入地探索,以开发出更稳定高效的锌离子储能系统,推动碱金属电池的实际应用。