聚吡咯修饰阳极在电絮凝技术处理铜铬废水过程中的研究

2022-11-26熊江磊赵浩钧刘云霄罗嘉豪

熊江磊,赵浩钧,刘云霄,罗嘉豪,严 群

(1.中国电子系统工程第二建设有限公司,江苏 无锡 214112;2.无锡市环净工程有限公司,江苏 无锡 214001;3.江南大学环境与土木工程学院,江苏 无锡 214122;)

电镀过程会产生大量高污染的重金属废水,当有害的重金属废水进入环境后,会对人类健康和自然环境带来很大的危害,此类污染也逐渐成为了全球共同关注的环境问题。作为危害性最大的污染物之一,重金属已逐步成为被优先去除的污染物[1]。传统的重金属废水处理技术有化学絮凝法、吸附法、生物法等,其中化学絮凝法需要添加许多额外的化学絮凝药剂,且处理效果一般;吸附法在应用中存在着吸附剂回收困难、价格较昂贵等弊端;而生物法则存在处理周期长、处理效率较低等不足[2]。与传统的重金属废水处理方法相比,作为一种环境友好型废水处理手段,电絮凝技术具备自动化程度高、可操控性强、设备构造简单、无需添加化学絮凝药剂等优势[3]。此外,电絮凝作用下的絮体相比化学絮凝法更大、耐酸性更强、更为稳定,且去除重金属的效果更为突出[4]。电絮凝工艺由阳极、阴极和电解池构成,在外加电场的施加下,阳极会发生电溶解反应并产生大量的金属阳离子;与此同时,阴极在电流作用下会促使水分子形成H2与羟基,在聚合、水解的作用下,金属阳离子与氢氧化物能够形成具有良好吸附、絮凝性能的金属氢氧化物,最终实现良好的絮凝沉降效果[5]。

然而,在电絮凝技术的实际应用中,由于铁(Fe)这种活泼金属是最为常用的极板材料,极易在腐蚀介质中产生溶解和过度腐蚀。因此,在废水处理过程中由于阳极极板的腐蚀,大量甚至过量释放金属离子,会造成明显的阳极损耗问题,减少阳极使用周期,也必然会增加运行成本并制约电絮凝技术发展的脚步[3-4]。由此,Ammar等[6]开发了一种新型的分板式气升/电絮凝设备用于处理炼油废水,从而降低了运营成本;Abdelwahab等[7]为了延长阳极的使用寿命,在底部采用了水平铝板作为阴极,而在顶部采用了排列紧密的铝板阵列作为阳极;Sun等[8]在EC工艺中使用生物相容性羧甲基壳聚糖(CMCT)作为阳极抑制剂来实现氧腐蚀抑制,以缓解钢阳极的消耗。与上述方法相比,采用具有出色防腐蚀性能的导电聚合物作为阳极修饰的材料不失为一种值得尝试的方法,并通过施加涂层来修饰阳极,可提高阳极的自我保护效果,从而有效缓解阳极损耗并延长其使用寿命。

在导电聚合物中,聚吡咯(Polypyrrole,PPy)作为一种应用较为广泛的阳极修饰材料,凭借其独特的生化特性、易于合成性、环境友好性等优势,在防腐领域也逐步受到青睐[9-10]。PPy涂层同时具有独特的“机械屏障”保护作用和贵金属作用,不仅可以有效缓解侵蚀性离子对阳极表面的攻击和侵蚀,还可以实现腐蚀抑制和阳极防护效果[11-12]。因此,用PPy涂层制备电絮凝阳极具有一定的可行性和研究意义。

在本研究中,采用电化学聚合法制备电絮凝PPy修饰阳极,经过表征和腐蚀测试后,将PPy修饰阳极应用于电絮凝工艺中处理电镀废水,对PPy修饰阳极的重金属去除效率、缓蚀效率以及电絮凝中Fe利用率进行了深入探讨,并进一步探究了PPy修饰阳极用于电絮凝处理重金属废水技术的可行性。

1 材料与方法

1.1 PPy涂层的制备

恒电位电化学聚合技术,其原理是通过电化学工作站(CHI604E)向三电极系统施加一定的恒定正电位,实现氧化电聚合,从而将PPy薄膜成功地聚合在基底之上。该研究采用304不锈钢(Stainless Steel,SS)作为电极基底材料,在每次电聚合之前,其表面将经过500目和800目的砂纸打磨至镜面,并依次用丙酮∶乙醇(1∶1)混合液及蒸馏水进行清洗。在三电极体系中,304不锈钢作为工作电极并用铂电极夹将其固定,铂片电极(15 mm×15 mm×0.1 mm)作为对电极,饱和甘汞电极(SCE)则作为参比电极。电解池中的电解液配方为:0.15 mol/L吡咯单体+0.01 mol/L十二烷基苯磺酸盐(DBS)。聚合完成之后,得到的PPy电极再用去离子水洗涤后,放入50℃烘箱中烘干备用。

1.2 电絮凝反应器运行

电絮凝反应在有效处理体积为250 cm3的圆柱形电解槽中进行。在该电絮凝反应器中,阳极与阴极分别连接到采用恒定电流模式供电的直流电源,此电源可提供0~10 A的电流和0~15 V的电压。反应池内SS与PPy-SS作为电絮凝的阳极材料,纯铝则作为阴极材料,极板尺寸为10 cm×5 cm×0.2 cm。此外,反应池内放置磁力转子进行反应搅拌。本研究采用的处理水样来自于靖江某涂装厂,水体中含有铜(Cu)、铬(Cr)重金属离子等,具体水质指标见表1。所有单因素优化试验均分为3批平行试验,并在相同试验条件下进行检测(N=3)。

表1 原水水质指标

1.3 研究方法

废水中Cu、Cr重金属离子的测定均采用火焰原子吸收分光光度法(AAF-7000,Shimadzu)。废水中重金属离子去除率的计算方法如下:

(1)

式中:R为废水中重金属离子的去除率(%);C0为反应前原水中重金属离子浓度(mg/L);Cf为反应后水体中重金属离子浓度(mg/L)。

为了探究PPy修饰阳极对电絮凝阳极极板的保护和缓蚀效果,本文采用失重法对无PPy涂层的SS阳极与PPy修饰阳极在电絮凝废水处理后的失重进行比较,并计算出电絮凝阳极的缓蚀效率,以便于更加明确、直观地进行对比分析。电絮凝阳极缓蚀效率的计算方法如下:

(2)

式中:ηW为电絮凝阳极的缓蚀效率(%);W0为裸钢阳极在电絮凝反应后的质量损失(mg);W1为PPy修饰阳极在电絮凝反应后的质量损失。

此外,针对PPy修饰阳极的电化学腐蚀测试的腐蚀溶液为0.1 mol/L的硫酸溶液,在每次测试之前,工作电极的开路电位需先保持平稳,其中交流阻抗谱图测量在10 mHz~10 kHz的频率范围(振幅为10 mV)内进行,并且使用ZSimp Win 3.20d软件进行数据拟合;塔菲尔(Tafel)曲线测量的初始和终端电位分别为-650 mV和50 mV,扫描速度为10 mV/s。

Tafel曲线分析中电絮凝阳极缓蚀效率的计算方法如下[13-14]:

(3)

式中:η为各PPy修饰阳极的缓蚀效率(%);Icorr,Fe和Icorr,p分别为无PPy涂层的裸钢阳极和各PPy修饰阳极Tafel腐蚀电流密度值(μA/cm2)。

电絮凝处理过程分析中Fe利用率的计算公式如下:

(4)

式中:M可以解释为在电絮凝过程中单个Fe所去除和吸附的重金属的量,包括Cu和Cr重金属离子;Fe即为电絮凝阳极释放的絮凝金属Fe离子。

2 结果与讨论

2.1 PPy修饰电极的表征

无PPy涂层的裸钢电极(SS)和PPy修饰电极(PPy-SS电极)的扫描电镜SEM图及能量色散X射线光谱(EDX)图,见图1。

图1 不同电极的SEM图及EDX图

由图1可见:SS电极表面除了少许划痕以外,未发现其余物质[见图1(a)],PPy-SS电极表面却能明显观察到“花椰菜”状的颗粒球型聚合物形态学信息,这些球状颗粒尺寸大约在2~8 μm之间,呈不规则状分布,因此说明PPy已经成功地被电聚合在了极板之上,并且形成了完整的PPy涂层[见图1(b)];此外,PPy-SS电极的EDX能谱数据显示,C和N作为吡咯单体主要的两种元素,比例相对较高,由此也证明PPy涂层已成功聚合于钢板之上。

为了在表征的基础上进一步研究并验证PPy涂层的自我防护和防腐蚀能力,本研究对SS电极和PPy-SS电极样品分别进行了电化学阻抗(EIS)和塔菲尔(Tafel)两种具有代表性的腐蚀电化学测试,其测试结果见图2和图3。

图2 不同电极的交流阻抗谱图

由图2可见:与SS电极样品仅仅只呈现出一个电容环相比,PPy-SS电极样品呈现出两个不同的电容环,其中高频区域的容抗弧相较而言不明显。EIS测试所呈现出来的奈奎斯特曲线包含了两种电化学的过程,高频部分对应的是涂层/电解液的响应,而低频部分则对应的是金属/涂层边界的电化学过程[15-16]。此外,该测试采用了简单的等效电路来拟合极板的EIS曲线,其数据列于表2中。

表2 不同电极交流阻抗谱图的拟合数据

基于PPy涂层出色的机械“屏障”保护效应,由表2可知,PPy-SS修饰电极的阻抗明显要大于SS电极,其中PPy-SS电极样品的Rct可达1 317.90 Ω/cm2,而SS电极样品的Rct仅为517.80 Ω/cm2。通常,Rct越大表明材料的防蚀性能越好[17],因此PPy的沉积显著提升了极板的自我保护效果。同时,Rpore越大则表明PPy薄膜越能够防止腐蚀介质中的侵蚀性离子给涂层内部造成孔隙,从而侵蚀金属表面。由表2可知:PPy-SS电极样品的Rpore为13.34 Ω/cm2,远高于SS电极样品的7.18 Ω/cm2。因此,EIS的数据结果可以证明PPy涂层能够对极板起到很好的保护效果。

图3显示了在0.1 mol/L 硫酸溶液中浸泡了2 h后SS和PPy-SS电极样品的Tafel曲线。

图3 不同电极的塔菲尔(Tafel)曲线

由图3可以看出,裸钢极板在覆盖了PPy涂层(PPy-SS电极)以后,其腐蚀过程中的阴极和阳极腐蚀反应均得到了一定程度的抑制。此外,根据各电极样品的Tafel曲线数据,通过Tafel外推法可以计算得每个电极样品的腐蚀电位和腐蚀电流,其中腐蚀电位越正、腐蚀电流越低,则意味着电极样品的防蚀性能越好。

与SS电极样品相比,PPy-SS电极样品的腐蚀电位和腐蚀电流变化明显,SS电极样品的腐蚀电流密度为417.06 μA/cm2,而PPy-SS电极样品的腐蚀电流密度则显著降低至92.94 μA/cm2,且PPy-SS电极样品的腐蚀电位也呈现十分明显的正向迁移。以上数据证明经PPy修饰之后的电极具有明显的保护和防腐蚀效果,使腐蚀性离子难以对涂层之下的基底表面进行侵蚀。

2.2 不同参数下PPy修饰阳极对重金属去除效果的影响

为了深入探讨不同参数对电絮凝去除重金属效果的影响,本文从极板间距、初始pH值、反应时间、电流密度4个影响因素进行深入分析。

不同极板间距对PPy修饰阳极去除重金属离子和缓蚀效率的影响,见图4。

1、学生文化基础薄弱,学习意识不强。目前,中职学校的生源来自于中考失利甚至是未参加中考的学生,也有辍学后重回学校的社会人员。因此,学生文化基础课普遍较差,对全新的专业基础和技能课,更是无从下手。

图4 不同极板间距对PPy修饰阳极去除重金属离子和缓蚀效率的影响

由图4可知:在实际电镀废水的电絮凝处理中,随着阳极与阴极间距的逐步增加,Cu、Cr离子的去除效果并未发生显著的变化,这表明极板间距并未导致此电絮凝过程中絮凝反应与电化学反应的显著影响;同时,在极板间距变化的过程中阳极的缓蚀效率也并未发生显著改变,表明极板间距的改变不会对PPy修饰阳极的防护性能造成额外的影响,但由于极板间距会对电絮凝中电场的分布产生一定的影响,因此在本研究中可以发现极板间距的增加会导致电絮凝反应电压的增加,从而导致运行费用的增加。此外,极板间距过小则会导致反应器内极板之间的流体压损增强,从而会在一定程度上增大了实际施工难度[18]。

综上,从运行成本和环境友好性综合考虑,最佳极板间距定为20 mm,并用于后续试验。

不同初始pH值对PPy修饰阳极去除重金属离子和缓蚀效率的影响,见图5。

图5 不同初始pH值对PPy修饰阳极去除重金属离子和缓蚀效率的影响

由图5可知:初始pH值为5是此电絮凝反应的最佳处理pH值,此时PPy修饰阳极对Cu、Cr离子的去除率分别为99.9%、78.6%,这是因为当pH值为5时,能够最大程度地促进水体中铁絮体的聚合,而此类聚合又会加强混凝物的形成与沉降,从而进一步提高自生絮凝剂对重金属离子的去除效果[19];此外,强酸条件下重金属离子去除率相对较低,主要是因为在强酸条件下溶液中的Fe更多以离子状态存在,并且水体中的H+在阴极易被还原成氢,进而导致无法产生足够的有效金属氢氧化物,从而无法保证重金属离子的去除效果[20-21]。另外,本研究电镀废水中的重金属Cr、Cu离子以Cr(Ⅵ)、Cu(Ⅱ)存在,这是因为酸性条件下,六价铬[Cr(Ⅵ)]相比于三价铬[Cr(Ⅲ)]更难以被去除,在电絮凝的反应过程中Cr(Ⅵ)能够被还原成Cr(Ⅲ),进而与絮凝体产生反应并形成沉淀得以去除;而电镀废水中的Cu离子通常以二价铜离子[Cr(Ⅱ)]或络合铜的形式存在,相比于络合铜需要先经过破络过程才能够被沉淀,因此Cr(Ⅱ)则能够直接在电絮凝的作用下形成沉淀物,从而达到较高的去除率[22]。

除此之外,由图5还可知,随着初始pH值的增加,PPy修饰阳极的缓蚀效率出现下降,这是因为与中、碱性条件相比,在强酸条件下PPy修饰阳极凭借着PPy涂层对于基底的出色防护性能,使得极板免于遭受侵蚀性离子的冲击,进而可有效抑制极板表面的腐蚀。

不同反应时间对PPy修饰阳极去除重金属离子和缓蚀效率的影响,见图6。

图6 不同反应时间对PPy修饰阳极去除重金属离子和缓蚀效率的影响

综合考虑去除效果与运行成本,70 min为最佳的反应时间。

不同电流密度对PPy修饰阳极去除重金属离子和缓蚀效率的影响,见图7。

图7 电流密度对PPy修饰阳极去除重金属离子和缓蚀效率的影响

由图7可知:随着电流密度从5 mA/cm2提升到40 mA/cm2,重金属离子的去除率明显增加并达到峰值,而后增长速度趋于平缓;当电流密度为40 mA/cm2时,PPy修饰阳极对Cu、Cr离子的去除率高达99.9%和84.1%。

通常,施加的电流越强,电化学反应速率越高,这是因为电流密度的提高会促进电絮凝阳极的电氧化,同时阳极也会释放更充足的金属阳离子,并形成较多的铁氢氧化物和絮凝体,从而推动EC反应的絮凝沉降作用[25-26]。同时,随着电流密度的增大,PPy修饰阳极的缓蚀效率呈下降趋势,这是由于在电流密度较小时,阳极的Fe离子析出强度较低,对于PPy涂层界面的冲击较小,PPy修饰阳极能起到良好的保护作用;但随着电流密度进一步的增加,会促使阳极析出Fe离子,其对Fe-PPy界面的冲击会逐渐增强,进而使PPy修饰阳极的防护性能略有下降,并逐渐趋于稳定;当电流密度大于30 mA/cm2后,重金属去除效率的改善其实非常有限,且电流密度的增高必然也会导致电絮凝反应的电能能耗提升。因此从保证较高的重金属离子去除率与良好的环境效益的角度综合考虑,30 mA/cm2为最佳的电流密度。

2.3 电絮凝中Fe利用率的计算与分析

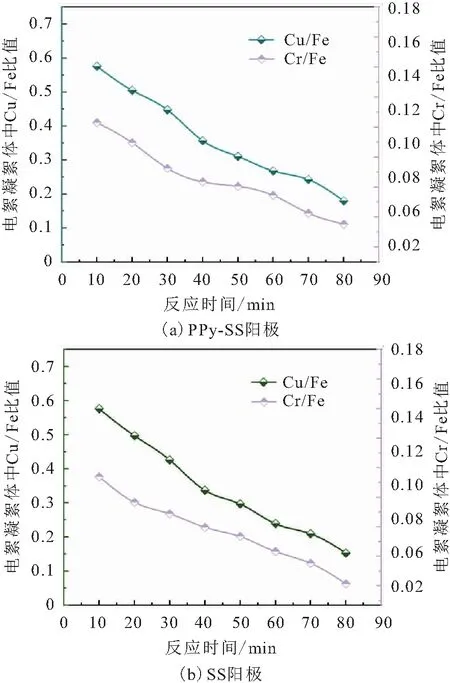

反应时间对不同电极Fe利用率的影响,见图8。

图8 反应时间对不同电极Fe利用率的影响

由图8可知:PPy-SS阳极、SS阳极电絮凝絮体中的Cu/Fe、Cr/Fe比值随着反应时间的增加而迅速减小。这是由于反应时间的延长能够促使阳极极板的负载电荷持续提高,从而使阳极电解生成Fe离子的量以及通过聚合、水解生成铁氢氧化物絮体的量也不断增多,这些铁絮体会不断地裹挟水体中的重金属离子,并且随着水体的涌动而持续聚合;但是,水体中的重金属离子也是有限的,随着反应的进行水体中的重金属离子也会不断减少,在运行中后期溶液中继续释放并生成的铁氢氧化物聚合物要去“竞争”那部分尚未被去除的重金属离子[27]。

换言之,在运行初期阶段,水体中的铁絮体有限且远不足以完全去除和吸附水体中那些能够被去除的重金属污染物,从而能够在最大程度上发挥自己的絮凝与去除效能,Fe的利用率也会相对较高;但是,随着反应的进行越来越多的铁絮体被生成,然后它们却无法完全高效地被用于重金属的絮凝过程中,导致相当一部分铁絮体无法发挥自己的絮凝效能并最终沉降,进而使Fe利用率随着反应的进行不断下降。

与此同时,在反应的初期两种阳极的Cu/Fe、Cr/Fe比值基本保持一致,但在反应中后期PPy-SS阳极的Cu/Fe、Cr/Fe比值便逐渐优于SS阳极,SS阳极的Fe利用率下降幅度也更为迅猛,且随着反应的进行两者Fe利用率的差距会逐渐变大。可见,PPy修饰阳极能够实现相对较高的Fe利用率。

电流密度对不同电极Fe利用率的影响,见图9。

图9 电流密度对不同电极Fe利用率的影响

由图9可知:PPy-SS阳极、SS阳极电絮凝絮体中的Cu/Fe、Cr/Fe比值随着电流密度的增加而迅速减小。这是由于随着电流密度的增强,阳极电解析出的Fe离子也就越多,铁氢氧化物絮体也随之增加;但水体内的重金属离子是有限的,当电流密度较小时,较少的铁絮体能够更高效地发挥自己去除重金属的性能,Fe的利用率也就偏高。而当电流密度施加较高时,随着越来越多的重金属离子被去除,水体中剩余的重金属离子数量也相对降低,进而导致后期持续生成的铁絮体不得不去“竞争”去除或吸附有限的重金属污染物。换言之,电流密度越大,铁氢氧化物絮体则越多,从而导致Cu/Fe、Cr/Fe的比值逐渐降低[27]。此外,在电流密度加大的过程中PPy-SS阳极的Cu/Fe、Cr/Fe比值开始逐步高于SS阳极,且Cr/Fe比值更为明显。

以上数据表明在电流密度较大时,电絮凝PPy修饰阳极能够实现相对较高的Fe利用率。

3 结 论

(1) 电化学聚合法能够使得聚吡咯(PPy)涂层成功聚合于极板之上,电化学测试结果则证明PPy修饰电极具备出色的自我防护和防腐蚀性能,进而使得电极本身的腐蚀电流密度显著下降,腐蚀电流密度低至92.94μA/cm2。

(2) 将PPy修饰阳极应用于电絮凝工艺处理重金属废水,通过试验得出最优化条件为:初始pH值为5,反应时间为70 min,电流密度为30 mA/cm2。此外,由于PPy修饰阳极还能够达到较好的缓蚀效率,从而证明PPy修饰阳极可以在电絮凝废水处理过程中有效保护极板本身。

(3) 电絮凝过程中,随着反应时间的延长、电流密度的增加,PPy修蚀阳极的Fe利用率会逐步走低;此外,PPy修饰阳极的Fe利用率明显高于未经PPy修饰的裸钢阳极,这表明PPy修饰后会使得阳极在电絮凝中的反应更为高效。