煤制乙二醇羰基化合成催化剂的深度利用研究及应用

2022-11-25赵晖

赵 晖

(安阳化学工业集团有限责任公司,河南 安阳 455133)

0 引 言

目前乙二醇的合成工艺路线主要有石油制乙二醇和煤制乙二醇两种,经过多年的发展,煤制乙二醇工艺技术日渐成熟,近年来国内新上及拟建煤制乙二醇项目较多;在天然气资源丰富的区域,天然气制乙二醇技术也得到了较快的发展。煤制乙二醇工艺采用两步法合成乙二醇:第一步,CO与亚硝酸甲酯(CH3ONO)在羰基化反应器中Pb系催化剂的催化作用下发生羰基化反应偶联生成草酸二甲酯;第二步,草酸二甲酯与氢气在加氢反应器中Cu系催化剂的催化作用下反应生成乙二醇。

安阳永金化工有限公司(简称安阳永金)200 kt/a煤制乙二醇主装置包含羰基化合成系统、加氢反应系统、甲醇精馏系统、乙二醇精馏系统和辅助配套系统;其中,羰基化合成系统是煤制乙二醇装置的核心系统,其使用的羰基化合成催化剂(Pb系催化剂)性能的优劣将直接决定整套装置能否长周期、高负荷、安全、稳定运行。在羰基化合成催化剂运行期间,其性能会受到诸如催化剂自身质量、有害组分、操作条件、工艺流程设置等诸多因素的影响,使得其使用寿命或长或短,而Pb系羰基化合成催化剂价格昂贵(Pb含量为0.25%的羰基化合成催化剂价格超过100万元/t),催化剂费用在乙二醇生产成本中占比较大。因此,研究如何延长煤制乙二醇羰基化合成催化剂的使用寿命(包括催化剂的深度利用),对煤制乙二醇装置的经济运行与提升企业竞争力具有重要的意义。

1 羰基化合成反应机理

2 羰基化合成系统简介

煤制乙二醇装置羰基化合成系统主要设备包括合成气循环压缩机、亚硝酸甲酯(CH3ONO)气再生器、合成气脱水脱酸器、合成气冷凝器、合成气加热器、羰基化合成反应器、羰化反应产物热水冷凝器、草酸二甲酯吸收器等。羰基化合成反应器布置形式为“三并两串”,在再生器内CH3ONO气再生后依次经过脱水脱酸器、合成气冷凝器,利用吸收、冷凝原理净化除去合成气中的水分和硝酸等有害组分,净化后的合成气经合成气加热器加热至一定温度进入羰基化合成反应器,在其中进行羰基化合成反应生成草酸二甲酯;羰基化反应产物经热水冷凝器降温冷凝,气相中的草酸二甲酯析出,分离出的气相进入草酸二甲酯吸收器,利用甲醇对草酸二甲酯良好的吸收溶解性能进一步将反应产物中的草酸二甲酯彻底分离出去,分离后的液相草酸酯送往草酸二甲酯精馏系统提纯,分离后的气相去往合成气循环压缩机加压循环利用。

3 羰基化合成催化剂性能的主要影响因素

3.1 催化剂自身质量

不同专利商对羰基化合成催化剂使用寿命有不同的承诺,一般承诺均小于2 a。但实际使用过程中,因催化剂自身质量、工艺技术成熟度不一和操作运行稳定程度不同,有的羰基化合成催化剂使用短短几个月就需更换。安阳永金200 kt/a煤制乙二醇装置所用的羰基化合成催化剂,其使用寿命一般在2 a以内,随着装置运行周期的继续延长,会逐渐表现出催化剂床层阻力上涨、草酸二甲酯选择性和收率偏低、催化剂转化率下降、气相分析指标难以控制、合成系统CH3ONO气补充量过大等现象,导致生产消耗过高,在一定程度上限制了系统负荷的提升,成为煤制乙二醇装置达产达标的瓶颈问题。

3.2 入口气中的有害组分

循环合成气中的有害组分对羰基化合成催化剂的使用寿命影响很大,生产中须严控羰基化反应器入口气中的硝酸和水分的含量。正常生产期间,合成气经过亚硝酸甲酯(CH3ONO)气再生器时会夹带一定量的硝酸和水,虽然合成气在进入羰基化合成反应器前经过了脱酸脱水处理,但仍不可避免地会有微量的硝酸和水进入羰基化合成反应器中毒害、侵蚀Pb催化剂,其中硝酸会导致催化剂活性组分Pb团聚,减弱Pb在载体上的均匀分布,使催化剂的比表面积下降、整体活性降低;另外,进入羰基化合成反应器的硝酸和水,会与草酸二甲酯反应生成草酸,草酸有一定的腐蚀性,会对催化剂载体造成侵蚀,导致催化剂载体骨架疏松、机械强度降低,进而易破碎流失。

3.3 工艺流程的设置

安阳永金200 kt/a煤制乙二醇装置羰基化合成系统6台反应器采用“三并两串”的形式,即分为前、后两个系列。生产过程中,前系列羰基化合成反应器中的催化剂由于直接受到循环合成气中夹带的硝酸和水等有害组分的长期侵蚀,在使用2 a左右时其反应活性急剧下降,已无法满足高负荷运行所需;后系列羰基化合成反应器中的催化剂,由于受到前系列催化剂的“保护”,进入的有害组分破坏作用较小,同时由于后系列羰基化合成反应器入口CH3ONO含量低于前系列,后系列催化剂“出力”明显低于前系列,在催化剂使用2 a左右时,后系列催化剂活性仍明显高于前系列。

4 后系列羰基化合成催化剂活性评判

4.1 从理论上评判

安阳永金200 kt/a煤制乙二醇装置羰基化合成系统6台反应器采用“三并两串”的形式(分为前、后两个系列),该流程设置形式可使后系列催化剂受到较好地“保护”,且后系列催化剂“出力”较少,故从理论上可以判断,在催化剂使用2 a左右时,后系列催化剂相较于前系列仍具有较好的活性和利用价值。

4.2 从实际运行情况评判

2017年11月下旬,因安阳永金200 kt/a煤制乙二醇装置前系列羰基化合成催化剂活性下降,前系列反应器入口气中的CH3ONO(MN)含量经常超出工艺控制指标,系统负荷被迫下调(负荷约85%),当时亚硝酸甲酯(CH3ONO)气再生器加氧量约4 250 m3/h,相较于2017年年中,羰基化合成系统的运行数据发生了较明显的变化,2017年7—11月羰基化合成系统部分运行数据见表1。可以看到,2017年11月下旬时,前系列反应器入口气中的MN含量基本接近19%,系统负荷降至85%左右,前系列汽包温度142 ℃,后系列汽包温度136 ℃,前系列汽包补水量平均约6.50 m3/h、后系列汽包补水量平均约12.65 m3/h,前系列催化剂转化MN约5%、转化率约28%,后系列催化剂转化MN约6.5%、转化率约48%。可见,前系列羰基化合成催化剂的整体活性明显下降,前系列反应器入口气中MN的含量已触及红线指标(19%),但后系列羰基化合成催化剂仍表现出较好的活性。

表1 2017年7—11月羰基化合成系统部分运行数据

2017年11月下旬,系统负荷被迫下调后,前系列汽包补水量明显降低;2017年12月,前系列汽包补水量最低降至5 m3/h以下,而后系列汽包补水量却在增加,表明前系列催化剂活性明显下降,后系列催化剂仍能维持正常生产,即后系列催化剂仍具有良好的活性,且其活性远高于前系列。但是,从后系列催化剂良好活性背后我们也应看到,后系列催化剂仍具备良好活性是有前提条件的,那就是后系列汽包温度有所提高,是通过提温来达到预期的催化活性进而满足生产需求的,换言之,后系列催化剂活性也有一定程度的下降,只是下降幅度很小。

5 羰基化合成催化剂深度利用技术方案确定

确定羰基化合成催化剂深度利用技术方案的核心之一是确定催化剂的Pb含量。河南能源化工集团5套200 kt/a乙二醇装置所用羰基化合成催化剂均为Pb系催化剂,与部分煤制乙二醇技术流派不同,这5套200 kt/a乙二醇装置所用催化剂Pb含量相对较低,其中,安阳永金200 kt/a煤制乙二醇装置前/后系列催化剂的Pb含量分别约0.24%、0.30%。Pb含量的高低决定了羰基化合成催化剂的活性,Pb含量过低,无法满足催化剂活性需求,但若Pb含量过高,不仅会增加催化剂制造成本,而且会造成反应过于剧烈,长时间剧烈反应导致Pb易于团聚,羰基化合成催化剂活性下降。

从安阳永金200 kt/a煤制乙二醇装置4 a的运行经验来看,羰基化合成催化剂Pb含量前系列0.24%、后系列0.30%基本上可以满足装置较高负荷稳定运行的需求,但要实现达标达产催化剂的反应活性就略显不足了,尤其是在催化剂使用寿命末期。通过技术评估,同时结合催化剂生产商给出的意见,最终认为将羰基化合成催化剂Pb含量提高0.02%~0.04%——即前系列Pb含量达到0.28%、后系列Pb含量达到0.34%,不仅有助于催化剂整体反应活性的提升,而且不至于使羰基化反应过于剧烈而影响乙二醇装置的安全运行。

从运行数据来看,后系列羰基化合成催化剂活性也有一定程度的下降,只是下降幅度很小,且后系列催化剂仍具备良好活性的前提条件是需要较高的汽包温度,即通过提升羰基化反应器温度来达到预期的催化活性,如果将原后系列催化剂继续置于后系列反应器,其活性可能无法满足装置满负荷运行所需。通过技术评估,认为将原Pb含量为0.30%的后系列催化剂移至前系列羰基化反应器,则前系列羰基化反应器入口气中的MN含量可提升至18%左右,有利于催化剂活性的提高,同时由于后系列催化剂已使用2 a以上,其活性有一定程度下降,0.30%的Pb含量虽然偏高,但移至前系列羰基化反应器不至于使羰基化反应过于剧烈。

通过以上综合分析与论证,安阳永金最终采取“将原后系列Pb含量0.30%的催化剂移装至前系列羰基化反应器、另购Pb含量0.34%的新催化剂装至后系列羰基化反应器”的催化剂深度利用方案。

6 羰基化合成催化剂深度利用效果

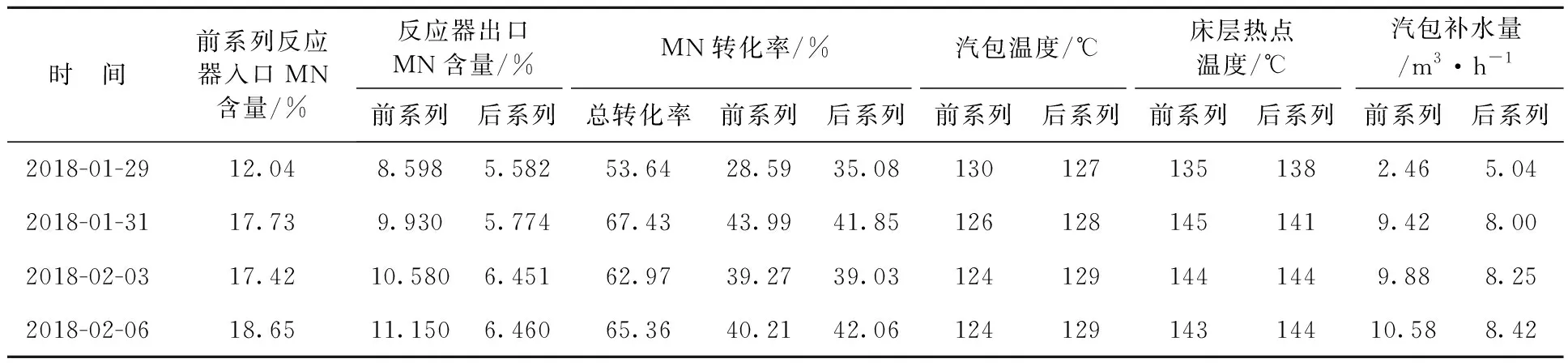

2018年1月,安阳永金按照上述方案实施了羰基化合成催化剂深度利用项目,项目实施后羰基化合成系统部分运行数据见表2。可以看出:从MN转化率来看,前系列催化剂与后系列催化剂基本持平,深度利用的羰基化催化剂表现出了较好的活性;从汽包温度和催化剂床层热点温度来看,虽然一再下调前系列汽包温度和前系列反应器入口温度,但前系列羰基化反应器催化剂床层热点温度仍保持在较高水平,表明深度利用的羰基化催化剂活性较好,能够满足装置高负荷运行所需;从汽包补水量来看,在亚硝酸甲酯(CH3ONO)气再生器加氧量为2 500 m3/h以上时,前系列汽包补水量逐渐大于后系列汽包补水量,系统达满负荷后,前、后系列汽包温度分别稳定在124 ℃和129 ℃时,前、后系列汽包补水量仍能相差约2 m3/h;从气相CH3ONO(MN)的分析数据来看,前系列羰基化反应器在入口MN含量相当的情况下出口MN含量下降了约1.5%,表明深度利用的羰基化合成催化剂有着良好的催化效果。

表2 羰基化合成催化剂深度利用项目实施后系统部分运行数据

总之,从运行情况来看,相较于之前的羰基化合成催化剂配置——前系列催化剂活性组分较后系列催化剂活性组分低,将原后系列Pb含量0.30%的催化剂移装至前系列羰基化反应器,变相提高了前系列催化剂活性组分含量,整套乙二醇装置相当于装填了两段同样高含量活性组分的羰基化合成催化剂,使得已经运行了780 d的后系列催化剂移至前系列羰基化反应器后仍表现出很高的活性。

7 结束语

安阳永金羰基化合成催化剂深度利用研究及其在200 kt/a煤制乙二醇装置上的应用实践表明,高负荷工况下深度利用的羰基化合成催化剂具有很高的转化率和低温活性,达到了预期的使用效果,羰基化合成催化剂深度利用尝试在技术上是成功的,这也是安阳永金乙二醇装置实现满负荷运行的关键所在。项目实施后,安阳永金乙二醇装置达到了设计产能,突破了羰基化合成系统负荷提升的瓶颈问题,实现了羰基化合成催化剂使用寿命的新突破,节约了催化剂的成本投入,具有良好的推广价值,适用于与安阳永金类似的乙二醇羰基化合成系统。

本应用研究主要适合于运行周期2 a以上的羰基化合成催化剂,当前系列催化剂活性明显下降而后系列催化剂仍具有良好活性的条件下,将后系列催化剂转移至前系列羰基化反应器使用、只更新后系列催化剂,或根据实际情况评判保留后系列催化剂、只更新前系列催化剂,如此循环,可确保单系列羰基化合成催化剂的使用寿命达到4~5 a,从而有效延长催化剂的使用寿命,降低乙二醇装置的生产成本。