过滤分离器管板设计与有限元分析

2022-11-25孙卓瑞

孙卓瑞

(中油管道机械制造有限责任公司,河北 廊坊 065000)

过滤分离器是天然气输气管道站场、天然气集输站场、天然气净化处理厂中用于气体净化的关键设备,其管板组件由管板、过渡管等组成,起隔离腔室、承受压差、支撑滤芯及阻挡气体冲刷的作用。管板与筒体相连接,工作中受力状况复杂,必须对其进行强度校核、变形评定以保证安全可靠。目前国内外尚未形成完整的过滤分离器管板设计计算规则,结构设计多参考相关平盖封头和热交换器管板。但实际上过滤分离器管板受力状况与上述二者存在一定差距,计算得出的结构尺寸往往偏保守,造成材料浪费、焊接工作量大以及薄筒体变形不协调局部应力过大等问题。而采用已有的工程生产经验进行减薄优化,又缺少必要的有限元分析,存在一定的安全隐患。文中以某工程用DN1 300 mm过滤分离器管板设计为例,采用正常工况下参照规范设计和极限工况下有限元数值模拟分析验证相结合的方法,对其进行设计与分析[1-8],提供了一种解决过滤分离器管板设计难题的方法,验证了设计的安全性和合理性。

1 过滤分离器管板结构常规设计

1.1 结构形式

DN1 300 mm过滤分离器管板操作介质为净化天然气,设计温度80℃,设计压力10 MPa,滤芯正常压差0.1 MPa、极限压差0.65 MPa,筒体腐蚀裕量2 mm。圆形管板材质16MnDR、过渡管材质16Mn,16MnDR的许用应力为170 MPa、弹性模量203 000 MPa,16Mn许用应力181 MPa、弹性模量203 000 MPa[9-12]。

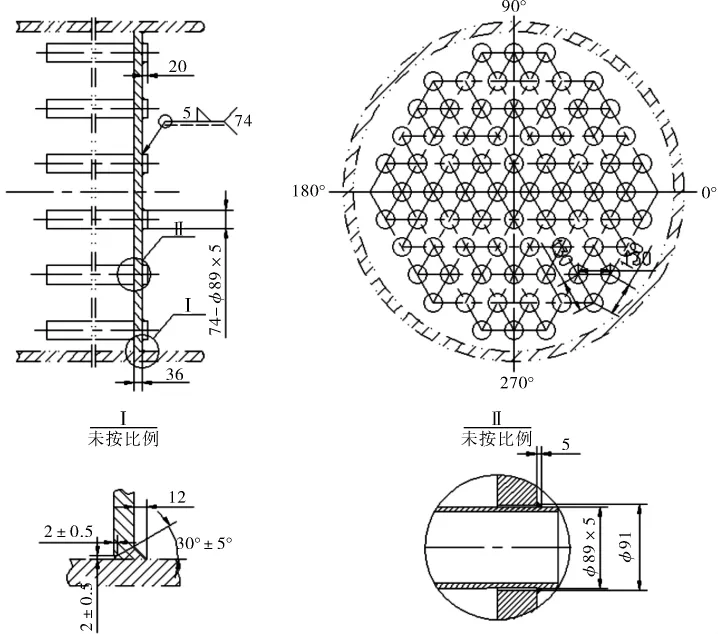

管板组件由布满圆孔的圆形管板和多个插入圆孔的过渡管焊接而成,圆形管板焊接至筒体内壁,形成气体过滤前后的2个腔室。过渡管用于安装滤芯及其组件,管板组件结构见图1。

图1 过滤分离器管板组件结构形式

1.2 受力分析

管板组件受力见图2。管板主要承受滤芯堵塞后形成的侧向压差p、过渡管组件重力G,过渡管外表面承受压差p、端部承受滤芯组件的重力g及其引起的弯矩W。

图2 过滤分离器管板组件受力示图

1.3 结构设计

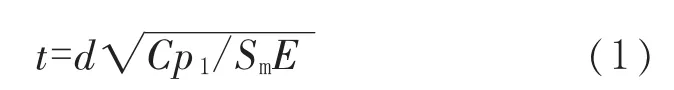

参照GB 150.3—2011《压力容器 第3部分:设计》[13]或 ASME Ⅷ-Ⅰ—2019《压力容器建造规范》[14]中的平盖公式计算该过滤分离器管板厚度。由于管板开孔条件不满足GB 150.3—2011中的相关要求,无法按照GB 150.3—2011进行计算,故按照ASME Ⅷ-Ⅰ—2019,取正常压差来计算管板厚度:

式中,t为平盖的计算厚度,d为平盖直径,mm;C为系数;p1为计算压力,Sm为许用应力,MPa;E 为焊接接头系数。

管板开孔按ASME Ⅷ-Ⅰ—2019中UG39的相关规定进行补强,取C=0.5。将计算厚度t乘以系数h,确定管板的最终设计厚度。系数h的计算公式为:

式中,e为开口削弱系数;d平均为相邻开口的平均直径,P为两相邻开孔的中心距,mm。

将 d=1 300 mm、C=0.5、p1=0.1 MPa、E=1、Sm=170 MPa、e=390、d平均=9 mm、P=130 mm 代入式(1)~式(3),得到管板厚度为 22.3 mm。

根据GB 150.3—2011中的外径公式计算过渡管壁厚,最终确定过渡管壁厚为5 mm。参照GB 151—2014《热交换器》[15]中的布管方式,以三角形排列过渡管。结合相关生产实践经验设计的过滤分离器管板组件结构尺寸见图3。

图3 过滤分离器管板组件结构尺寸

2 极限压差下过滤分离器管板结构有限元分析

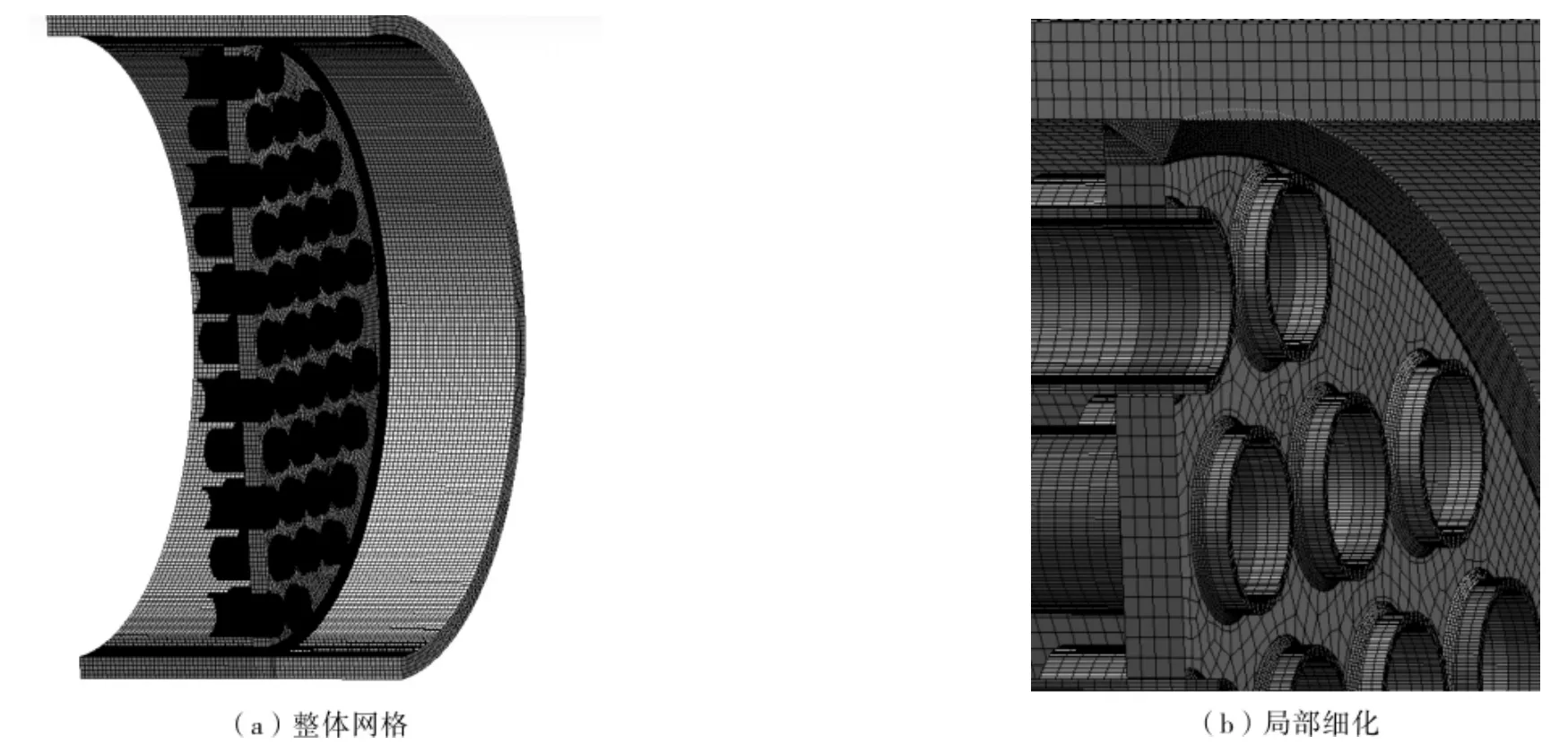

2.1 有限元模型

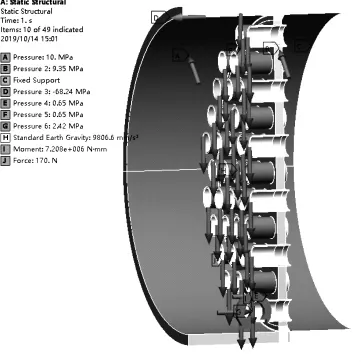

采用三维实体模型建立管板有限元模型。因管板模型为轴对称结构,故取1/2模型进行计算。为保证计算精度,在各焊缝处对管板网格进行了细化(图4)。结合施工项目要求,设定滤芯压差达到极限压差0.65 MPa,且压差均匀分布在管板和各过渡管外表面。过渡管端面承受等效压力2.42 MPa,过渡管端面滤芯及部分过渡管承受等效力170 N、等效力矩180 200 N·mm。筒体的一个端面为固定约束面,另一个端面承受等效压力68.24 MPa,管板两侧筒体内表面承受压力分别为10 MPa、9.35 MPa。过滤分离器管板模型受力及约束情况见图5。

图4 过滤分离器管板模型有限元网格划分

图5 过滤分离器管板模型受力及约束情况

2.2 分析结果

有限元分析得到的过滤分离器管板模型应力云图见图6。

图6 过滤分离器管板模型应力云图

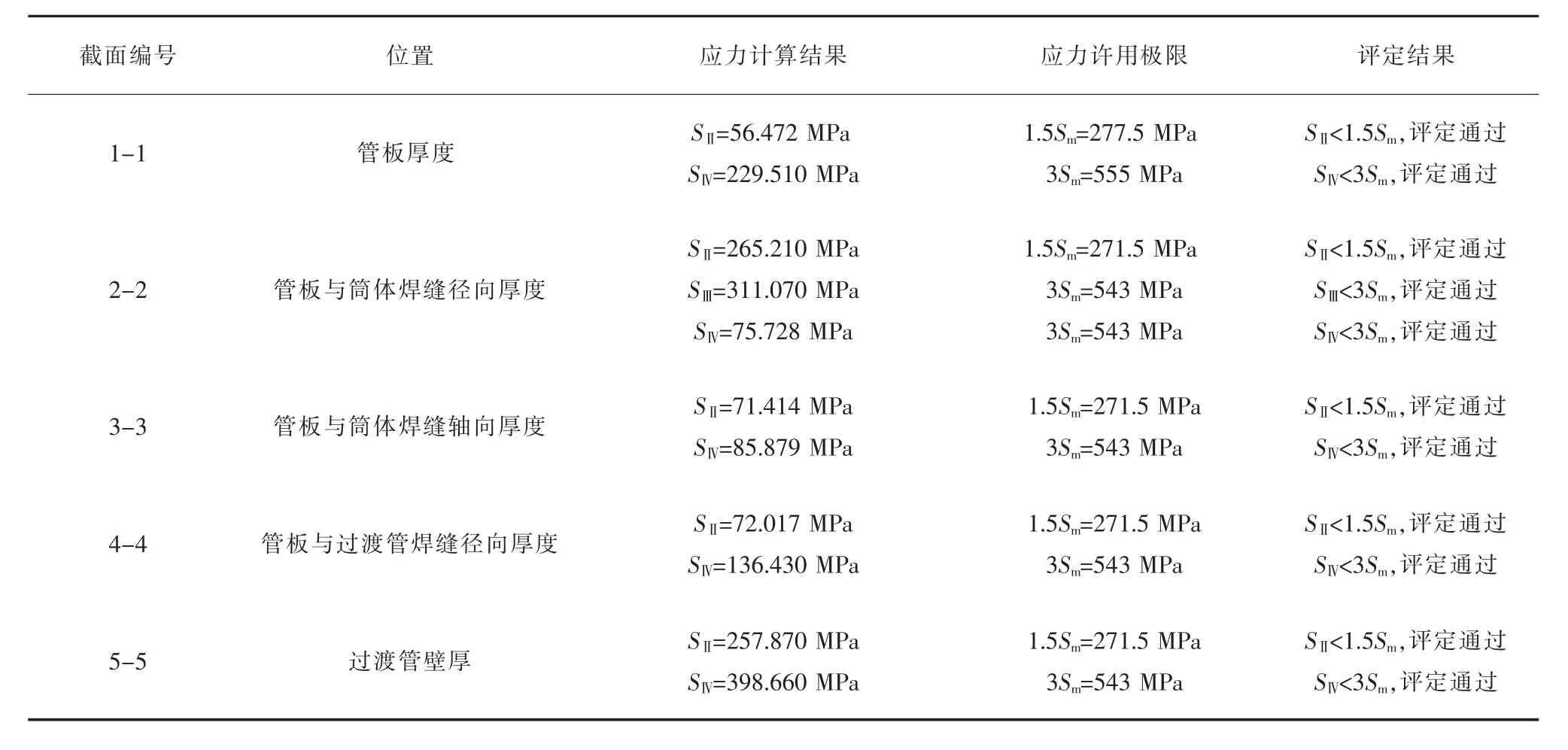

图6结果显示,最大应力发生在管板中心区域过渡管与管板的焊缝处,最高值为562.23 MPa。参照JB 4732—1995《钢制压力容器——分析设计标准(2005 确认)》[16]规定的方法对各危险截面(图7)进行应力评定,结果见表 1。表1中SⅡ为一次局部薄膜应力,SⅣ为一次应力加二次应力,SⅢ为一次局部薄膜应力加二次应力。从表1可知,中心区域的管板与过渡管焊缝处和过渡管厚度方向的应力较大,逼近许用应力,其它各处应力较低,不足许用应力的50%。各截面应力评定结果满足JB 4732—1995中的要求。

表1 0.65 MPa极限压差工况下过滤分离器管板危险截面应力评定结果

图7 过滤分离器管板模型危险截面位置

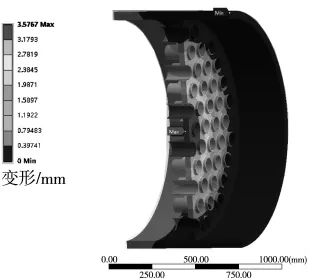

有限元模拟分析得到的过滤分离器管板模型变形云图见图8。图8显示,管板承受极限压差后,以管板圆心为中心整体向出气方向凸出,呈弓字形变形,过渡管末端向筒体中心聚拢变形,管板中心变形最大(3.58 mm),满足施工项目中设备管板最小成型厚度要求。

图8 过滤分离器管板模型变形云图

3 结语

对过滤分离器管板按常规结构设计,并结合有限元分析计算的方法加以验证,证明设计出的管板结构经济合理,满足相关规范和工程使用要求,为过滤分离器管板设计提供了一种可行的设计计算方法。