推进轮对底置推进器反应釜性能影响计算与试验研究

2022-11-25刘家欢曾永忠

尚 勇,刘家欢,雷 洋,曾永忠

(1.四川省自贡工业泵有限责任公司,四川自贡 643031;2.西华大学 能源与动力工程学院,四川 成都 610039)

底置推进器是为实现反应釜、结晶器等装置内部的结晶、搅拌循环而设计的底置推进设备,用于完成聚合、缩合、流化、氢化及烃化等化学过程,适用于流量大、扬程低的工况,在化工、石油、食品及医药等行业应用广泛。运转实践证明,底置推进器运行稳定、可靠且节能,能显著提升产品产能。

反应釜内部流动复杂,对其内部流动特性的观察和研究极为繁琐和困难。通常采用试验的方法对反应釜内部流动特性进行研究,但试验方法存在所需设备种类多、精度高、专业性强、成本高、试验周期长及不确定因素多等不足。伴随云计算、大数据及存储技术的迅猛发展,国内外诸多学者广泛应用计算流体动力学(CFD)方法研究输送流体的旋转机械内部流动及性能,借助计算机对流体机械流动特性进行模拟分析日益普及[1-10]。

苗一等[11-12]应用 ANSYS-Flent仿真分析软件,采用RNG k-ε模型,对串联涡轮式搅拌器在反应釜中的有效混合时间进行模拟仿真分析,并得出了相应规律。胡跃华[13]对复合式搅拌器进行了研究及开发,该设备对产品产能提升有显著促进作用。 JAWORSKI Z 等[14]应用 ANSYS-Flent 仿真分析软件,对串联式涡轮搅拌器进行了计算研究,研究结果对提升反应釜介质混合效率有重要参考价值。 MICALE G 等[15]借助 ANSYS-Flent 软件,研究了单级与多级桨式叶轮对反应釜中含固介质分布特性的影响,并得到了相应规律。

本文借助CFD软件,采用标准k-ε模型与N-S方程对反应釜三维内流场进行数值模拟计算分析,探讨不同推进轮对推进器水力性能及反应釜内流场的影响,并通过试验进行对比分析。

1 反应釜三维模型及控制方程

1.1 三维模型及计算网格划分

数值模拟计算模型为底部配置有推进器的反应釜。底置推进器分A型、B型2种,A型推进器推进轮为桨式叶轮,B型推进器推进轮为翼型叶轮,推进轮三维模型见图1,推进器结构及试验装置见图2。

图1 2种推进轮三维模型

图2 推进器结构及试验装置

2种推进器的基本结构参数相同,叶轮外径D1=1.6 m,叶轮叶片旋转中心至反应釜底部距离L=2 m,推进器设计体积流量qV=13 500 m3/h、设计转速 n=95 r/min、设计扬程 H=1.2 m,叶轮设计效率η=82%。反应釜外径D2=10 m、高度D3=12 m、体积 V=700 m3。

数值模拟分析计算域由反应釜及推进器2部分构成,将计算域导入网格划分模块ICEM进行网格划分,得到计算域网格。推进轮三维模型及反应釜计算域网格划分见图3。

图3 推进轮三维模型及反应釜计算域网格划分

1.2 控制方程

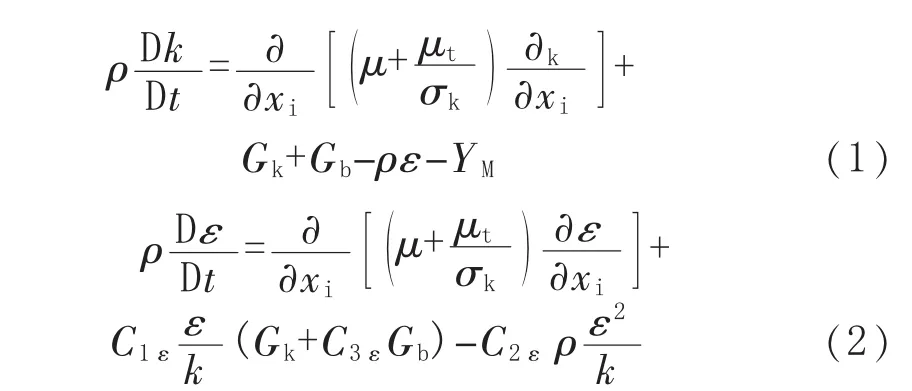

1972年 Spalding和 Launder提出标准k-ε模型[16-17],该半经验公式模型由试验现象总结而来,适用于流态为全湍流的流动模拟计算,具有适用范围广、计算精度高、计算速度快及稳定可靠等特点。该模型首先求解湍动能k及湍动能耗散率ε,再由k、ε计算结果求解出湍流黏度,具体方程表示如下:

式中,ρ为介质密度,kg/m3;k 为湍动能,m2/s2;t为时间,s;xi为介质位移,m;μ 为动力黏度,Pa·s;μt为湍流黏度系数,σk、σε为相应的湍流普朗特数;Gk为层流速度梯度产生的湍动能项,Gb为介质浮力产生的湍动能项;ε为湍动能耗散率,m2/s3;YM为可压湍流介质压力脉动膨胀对总耗散率的影响;C1ε、C2ε、C3ε为常数。

1.3 计算条件及收敛准则

1.3.1 计算条件

①确定旋转区域介质类型,推进器叶轮转速95 r/min,非旋转区域仅设置输送介质类型。②反应釜所有内壁面均设置为静止区域,其边界类型设置为WALL。设置反应釜内部介质的上表面类型为SYMMETRY,旋转域及非旋转域接触面类型为INTERFACE。

1.3.2 计算收敛准则

①收敛精度残差计算标准为10-6,设置相关参数(如推进轮轴扭距、轴向力等)随迭代计算步数增加呈脉动分布。②若预测计算结果存在大分离状态,则各性能设置参数只需呈周期脉动变化,即可视计算结果满足预期要求。

2 反应釜内部流场分布计算结果及分析

在设计流量及转速下,对底置不同推进器的反应釜内部流场进行计算,得到的反应釜内部流线分布见图4,压力分布见图5。

图4所示的釜内流线分布情况表明,①推进轮外缘流速较轮毂附近区域流速高,套筒内流速均匀、流态稳定,无明显涡流。②反应釜中部、上部拐角及底部拐角区域出现涡流区,该区域易出现物料结晶下沉堆积及混合不均现象。③底置B型推进器反应釜内涡流区少、流速快、流态均匀,循环效果更佳。

图4 设计流量和转速下底置不同推进器反应釜内部流线分布

图5表明,①在设计工况下,2种推进器反应釜套筒进口至叶轮段压力均较套筒出口至叶轮段压力低,套筒外、反应釜内压力均匀。②底置B型推进器反应釜压力更高,反应釜内液流总压力梯度较A型推进器的低。

图5 设计流量和转速下底置不同推进器反应釜内部压力分布

3 反应釜性能试验验证

3.1 推进器水力性能测试

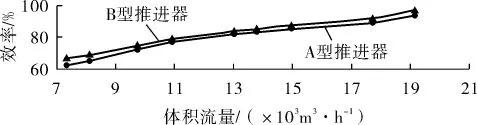

借助笔者公司B级精度循环水泵测试系统,在设计转速下对A型和B型这2种推进器进行水力性能运转对比试验,得到了不同工况下2种推进器体积流量与效率、扬程的试验关系曲线,分别见图6和图7。

图6 不同工况下2种推进器体积流量与效率试验关系曲线

图7 不同工况下2种推进器体积流量与扬程试验关系曲线

分析图6和图7看出,①不同体积流量下,B型推进器的扬程及效率均比A型推进器的高。这是因为,B型推进器采用的是翼型叶轮,而A型推进器采用的是常规等厚桨式叶轮,推进器运转时,B型推进器推进轮的升力系数较A型推进器推进轮的升力系数高,能量利用更充分。②设计体积流量下,B型推进器扬程较A型推进器扬程高0.3 m、效率高2%,使用B型推进器的经济效益好,成本更低。

3.2 反应釜运转试验

推进器在设计转速运转时,对底置不同推进器的反应釜进行运转试验对比,得到的反应釜内流体流态情况见图8。

图8 设计转速时底置不同推进器反应釜内流体流态

分析图8可以知道,①底置A型推进器反应釜内液流呈间歇性翻腾状态,反应釜机身会产生间歇振动。这是由于反应釜内部出现大涡流,造成流体流动不稳定所致。②底置B型推进器反应釜内液流呈现沸腾状态,流动充分,反应釜内无大涡流产生,推进器运行平稳,反应釜机身无明显的振动现象。

4 结语

借助CFD分析软件,对底置不同推进器的反应釜内流场分布进行数值模拟计算,并通过运转试验加以验证。数值模拟计算结果表明,采用不同推进轮时,反应釜内部分区域均存在涡流,反应釜顶部以及底部拐角区域明显,容易出现物料混合不均及结晶下沉堆积的现象。运转试验结果表明,底置B型推进器反应釜运行时出现涡流少,翼型叶轮可以有效改善反应釜内的循环流动,降低物料混合不均、结晶下沉堆积风险,反应釜内液流呈沸腾状循环,流动充分。通过运转试验表明,文中针对反应釜内部复杂三维流动及水力性能进行预测的数值模拟计算可靠,具有一定的工程运用参考价值。