水力联合TBM射流移动速度与切割能力匹配问题

2022-11-25徐福通周辉李彦恒高阳卢景景邱浩权

徐福通,周辉,李彦恒,高阳,卢景景,邱浩权

(1.中国科学院武汉岩土力学研究所 岩土力学与工程国家重点实验室,湖北 武汉,430071;2.中国科学院大学,北京,100049;3.火箭军工程设计研究院,北京,100011)

随着川藏铁路、粤港澳大湾区、长江经济带、京津冀协调发展等一系列国家发展战略规划的启动与实施,我国地下工程建设进入高速发展期[1]。尤其是在隧道建设领域,随着相关研究不断深入,新工法、新技术、新结构等不断涌现[2]。隧道施工设备和工法的选择与施工条件、作业环境等因素密切相关,常见的隧道/巷道建设施工方法主要包括盾构/隧道掘进机、钻爆法、沉管法等[1]。对比硬岩隧洞施工采用的隧道掘进机(TBM)和钻爆法,TBM 具有安全环保、高度机械化、高施工效率等优点,已被广泛应用于铁路、公路、大中型水电站、南水北调、西气东输、城市地铁和市政管道等工程[3]。

近年来,由于经济发展和国防建设需求不断增加,我国在建、拟建隧道项目工程的规模和数量不断突破,隧道建设所面临的地质条件和结构形式更为复杂[4]。以川藏铁路为代表的国家重大工程建设,面临着长隧道多、地应力高、断层活动频繁等重大挑战,传统TBM 装备已难以满足复杂地质条件下的施工需求,因此,进行针对性的创新设计显得尤为迫切[5]。为此,以水射流、激光、声波等为代表的一系列新型破岩技术逐渐走上舞台,并在隧道开挖中取得了重要突破[6]。为探究岩石的高效切割破碎方法,学者们开展了包括应用电火花、激光、火焰、等离子体、高压水射流等25 种新方法和技术的破岩试验,最终确定高压水射流为最可行、最有效的破岩方法[7]。在地下隧道/隧洞工程中,水射流破岩的主要方式为冲击破岩[8],即水射流冲击岩石,使岩石内部的拉伸应力或剪切应力大于岩石的抗拉强度或抗剪强度而导致岩石破坏。而磨料水射流涉及到固体颗粒和水的耦合问题[9],破岩效果主要取决于无数磨料颗粒的连续冲击、剪切和高速水的持续冲击、挤压等共同作用的结果[10]。

高压水射流破岩技术具有环保高效、低扰动、低热量等特点[11],有助于降低与TBM 协同破岩时机械刀具的磨损,水射流的辅助作用已被证实可以降低刀具温度和截割荷载,提高岩石的破碎效率[12-16],在岩石切割和矿山开采等领域应用广泛[17-19]。ZHANG 等[17]根据龙岩市万安溪引水工程隧洞的实际施工要求,开展了高压水射流辅助TBM 滚刀破岩试验,分析验证了各项参数对水射流切割效果的影响,研究成果助力了国内首台高压水力耦合破岩TBM“龙岩号”[20]的诞生。CHENG 等[21-22]通过开展高压水射流预制切槽试样的室内准静态贯入试验和数值模拟,发现试样破坏时的峰值贯入荷载随切槽深度的增加而降低,进一步验证了水射流切槽在岩石表面形成的自由面有助于降低TBM滚刀的破岩力和破岩能耗。

尽管“龙岩号”已经验证了水射流辅助TBM破岩的可行性,但目前对于水射流辅助破岩机制和效率提升途径研究较少。在辅助破岩机制方面,国内外学者通过开展水射流线性切割试验和回转切割试验,证明了高压水射流的喷嘴移动速度、流量、压力、靶距以及入射角度等因素会对岩石的切割效果产生显著影响[23-26]。水射流辅助破岩技术通常将水射流注入机械刀具诱发的裂缝中,利用水射流的压涨作用致使岩石破裂[8];有的则利用水射流切缝,释放机械刀具破岩时的围岩应力[27],从而实现降低破岩力的目的。但由于目前水射流试验的喷嘴移动速度大多集中在0.01~1.50 m/s,受限于高压泵的实际工作能力,能够提供喷嘴高速移动切割的装置较少,与工程TBM 刀盘旋转线速度尤其是边缘位置的线速度(2.6~4.0 m/s)相差甚大[28-33]。多项研究表明[26,34-35],喷嘴移动速度对水射流的切缝效果(缝宽、缝深和冲蚀体积等)具有重要作用,因此,需要进一步开展水射流喷嘴随TBM刀盘高速旋转下的破岩切割研究。

目前,高压水射流与传统TBM 相结合的联合破岩技术仍处于研究探索阶段,实现高压水射流切割与传统TBM刀盘破岩协调匹配,使新型TBM综合破岩效率达到最优,是高压水射流辅助TBM破岩的关键问题。水力联合的形式一方面需要实现水力切槽与滚刀破岩的协调配合,水力切槽应当先于滚刀破岩实施。同时,水力切槽必须达到一定深度才能对滚刀破岩起促进作用;另一方面,水射流喷嘴必须在一定移动速度下才能具备切割所需槽深度的能力。在满足上述条件的基础上,对水力联合TBM 的刀盘进行布局设计,有助于实现滚刀和水射流破岩的联合高效作业。因而,如何协调解决TBM 刀盘边缘高压水射流喷嘴移动速度过快与由其导致的切槽深度过浅的矛盾,成为制约高压水射流辅助TBM 机械刀具破岩模式发展的关键难题之一,也是制约当前TBM 结构形式提升综合破岩效率的瓶颈问题。

基于此,本文通过开展国内外已建/在建隧道/洞工程TBM 的刀盘施工参数调研,模拟并分析刀盘不同位置安装水射流喷嘴的运行规律和线速度,开展不同喷嘴移动速度的水射流切割试验,研究喷嘴移动速度对水射流切割能力和热量集聚的影响,探讨提高TBM 刀盘边缘高压水射流切割能力的措施,以期为高压水射流辅助TBM 破岩的装备升级和技术创新提供参考。

1 TBM刀盘边缘水射流喷嘴运动规律分析

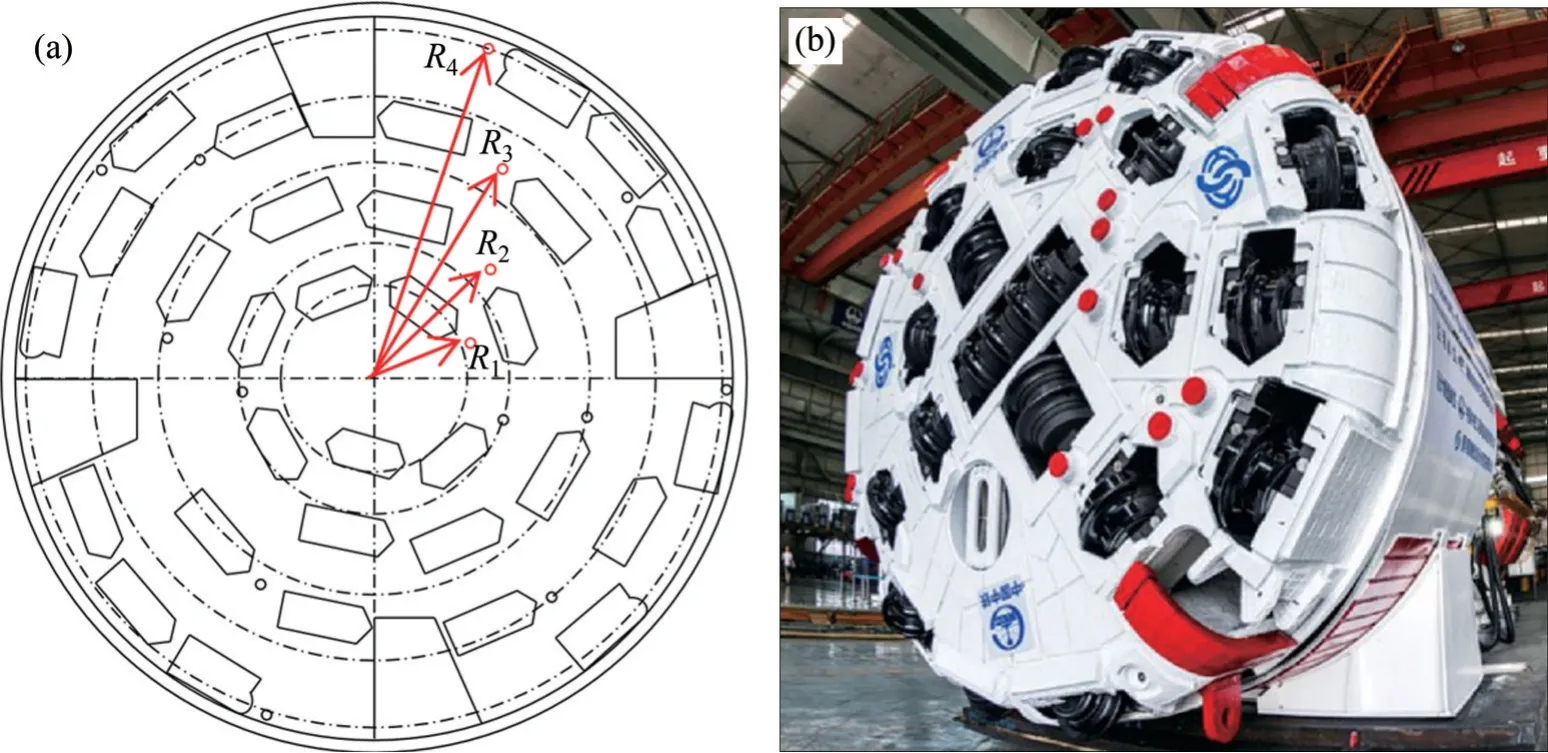

传统TBM 装备的破岩效率难以继续提升,而结合水射流辅助的破岩技术可知,高压水射流喷嘴需采用一定的布设原则和布局方式,以取得最优破岩效果,以龙岩号刀盘布局(图1[20,36])为例,高压水射流喷嘴通常沿TBM 刀盘径向均匀分布,对于不同位置处的水射流喷嘴,其运动规律和破岩深度不尽相同。

对于不同位置处的水射流喷嘴:

1) 当R=0(R为水射流喷嘴到刀盘中心的距离),TBM 旋转破岩时,高压水射流连续冲击掌子面固定点,并随着TBM 推进以水力钻孔的形式进行破岩;

2) 当R>0,TBM 旋转破岩时,高压水射流喷嘴以刀盘中心为圆心做圆周运动,高压水射流在掌子面上进行回转切割作业;不同半径处喷嘴水射流在岩石表面切割形成具有一定深度的同心圆切割槽。

由于高压水射流喷嘴随刀盘转动做圆周运动,不同位置处喷嘴的回转切割速度随所处半径增大而逐渐增大(R1<R2<R3<R4,见图1(a))。为充分了解工程TBM 运行参数以及模拟安装高压水射流喷嘴的移动线速度范围,对国内外部分已建/在建隧道/洞工程TBM 的刀盘直径数据和转速参数进行统计,并计算其刀盘边缘的线速度,见表1。

表1 国内外已建/在建隧道/洞TBM刀盘直径及转速参数Table 1 Diameters and rotating speeds of TBM cutter heads in built/under-construction tunnel projects

图1 高压水射流喷嘴刀盘布设位置Fig.1 Arrangement layout of high pressure water jet nozzles in cutter head

对比不同工程项目中TBM 相关参数可以发现,刀盘边缘的线速度范围为2.6~4.0 m/s,且与刀盘直径呈正相关,刀盘中心喷嘴的线速度为0.3~0.6 m/s,二者具有明显差别,尤其对于大直径TBM 刀盘这一差距更加显著。喷嘴移动瞬时线速度的差异直接导致水射流切割能力在刀盘内外圈的不协调,外圈喷嘴移动速度过快,切割槽深度较浅[34],对机械刀具破岩的促进作用会降低甚至完全消失[17,27],对高压水射流辅助TBM 破岩刀盘的磨损和整体破岩效率带来不利影响。为了提高水力联合TBM的整体破岩能力,有必要开展TBM刀盘上高压水射流喷嘴位于不同安装位置处移动速度和切割能力匹配问题的研究。

在实验室开展岩石试样的高压水射流切割试验,是研究高水射流切割能力的常用手段之一。本文通过对目前已有水射流切割岩石的试验数据进行调研,得到不同水射流试验中喷嘴的移动速度统计结果,如表2所示。

表2 不同水射流试验中切割岩土材料的喷嘴最大移动速度Table 2 The maximum moving velocity of nozzles during cutting process of geotechnical materials in different water jet tests

调研结果表明,试验条件下水射流切割时的喷嘴移动速度最大值为1.5 m/s,多数集中在0.5 m/s以下,远未达到实际工程中TBM 刀盘边缘的瞬时线速度,可见试验结果对于提高水力联合TBM 刀盘边缘位置高压水射流喷嘴的实际破岩效率仍有较大的局限性。此外,高压水射流切割岩石时会在刀盘附近的狭小工作空间内产生热量集聚,可能会危害设备安全运行及施工人员生命健康,但目前的水射流切割试验往往忽略这一问题,因而有必要对水射流切割过程中的热量释放进行分析,进而提出改进建议,助力TBM 施工作业的环保及可持续性。

2 高压水射流切割能力试验验证及探索

2.1 高压水射流切割试验准备

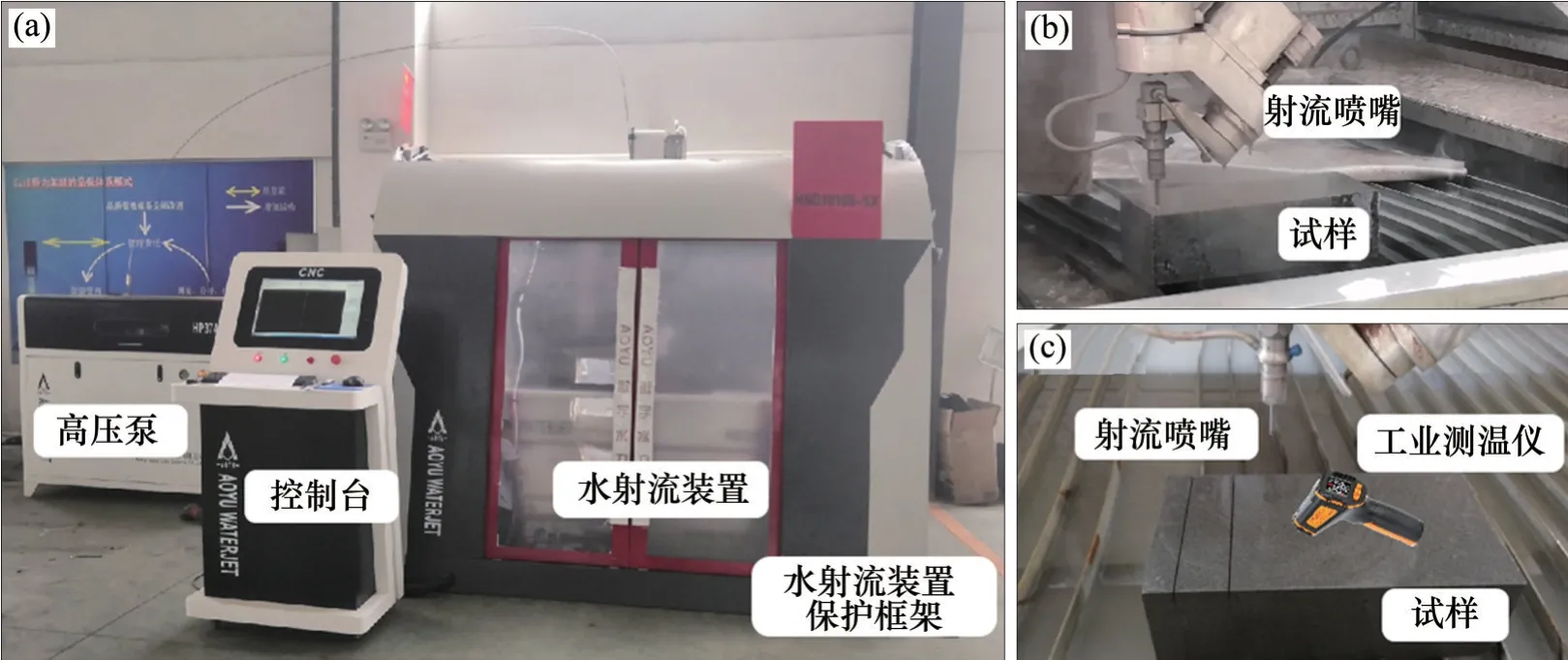

为了进一步验证高压水射流喷嘴移动速度与切割能力的关系,选用HZ37G 型后混磨料高压水射流切割系统开展岩石切割试验,如图2所示,系统主要由高压泵、控制台、水射流装置及其配套结构组成。高压泵可以提供的最大压力为420 MPa,最大流量为3.7 L/min。

图2 高压水射流切割试验Fig.2 High pressure water jet cutting tests

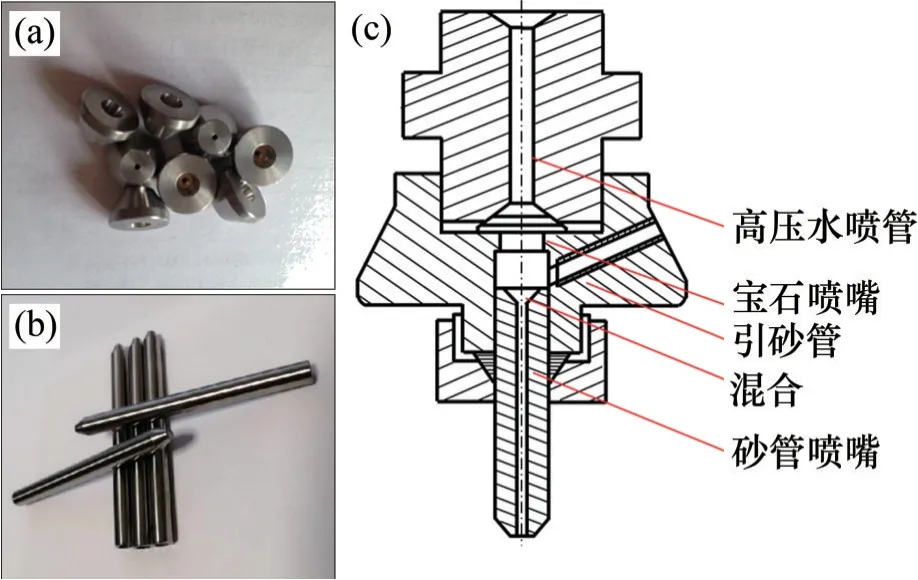

水流喷嘴结构示意图如图3所示。水射流切割试验采用口径为0.3 mm 的宝石喷嘴以及口径为1.0 mm的砂管喷嘴,磨料采用粒径为178 μm石榴砂。水泵产生的高压水经高压水喷管通过极细口径的宝石喷嘴进入混合腔,利用高速水射流的虹吸原理,与来自引砂管的磨料在混合腔中混合,之后由砂管喷嘴喷出,对试样进行切割。切割水压为400 MPa,喷嘴距试样靶距离为4 mm。试验分别针对中等强度砂岩和高强度花岗岩试样进行切割,试样的基本力学参数见表3。水射流试验过程中只改变喷嘴的移动速度,采用2,3,4,5 和6 m/min这5个速度等级进行试验,其他控制参数均保持一致。为了与TBM 刀盘边缘线速度单位保持一致,喷嘴移动速度换算为0.033,0.050,0.067,0.083和0.100 m/s。

表3 岩石试样基本力学参数Table 3 Basic mechanical parameters of rock samples

图3 水射流喷嘴结构示意图Fig.3 Schematic diagram of water jet nozzle structure

切割深度与切割宽度是表征水射流切割能力的两项重要指标,试验后,对试样表面进行清洗,并采用塞尺和游标卡尺分别测量切槽的深度和宽度,切割宽度为水射流切槽开口处的宽度。为保证数据的准确性,每道切槽在10 个不同位置进行测量,并取其测量结果的平均值。切槽过程中,由于水射流的冲击作用,在试样表面产生大量热量,造成水汽蒸发。为评价水射流冲击产热导致升温的现象,采用工业测温仪测量切割后试样的表面温度,每次水射流切割后,利用空气喷枪清理试样表面污水,随后立即采用手持式红外测温仪在水射流切割路径的多个位置进行测量,取平均值,并统计数据。

2.2 水射流喷嘴高速移动切割能力验证

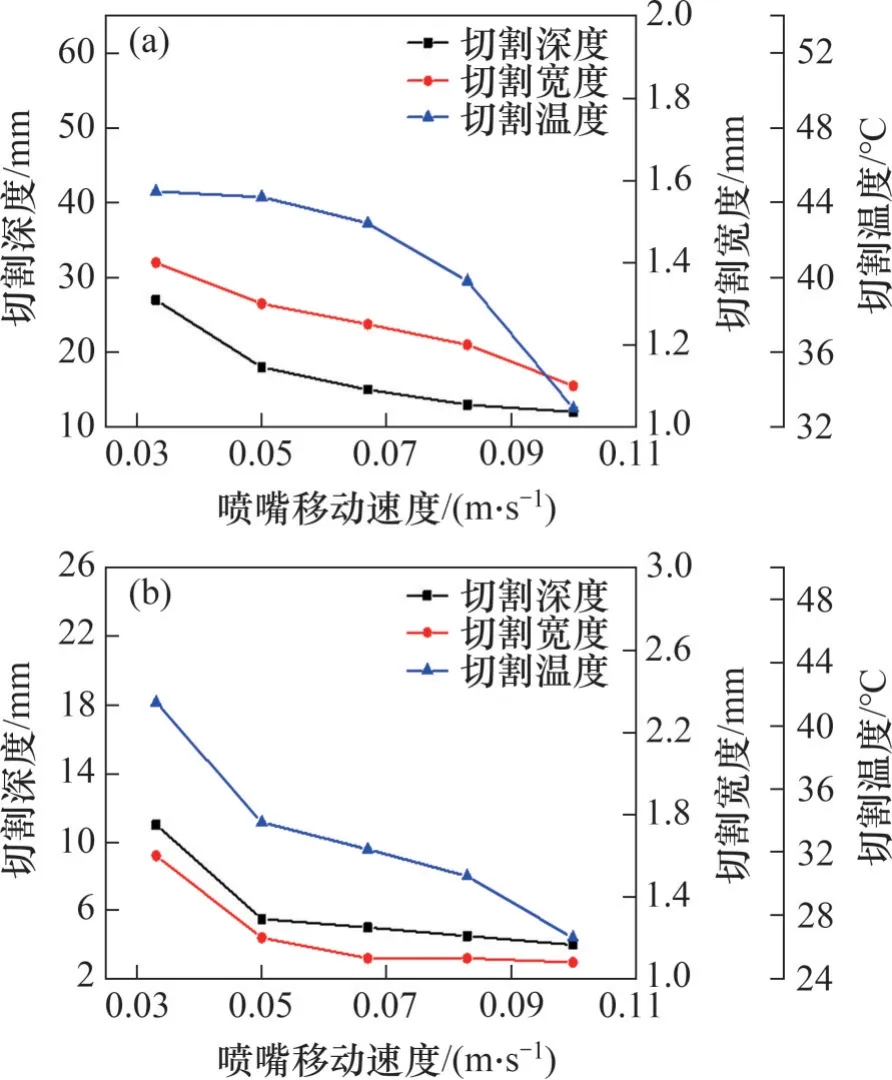

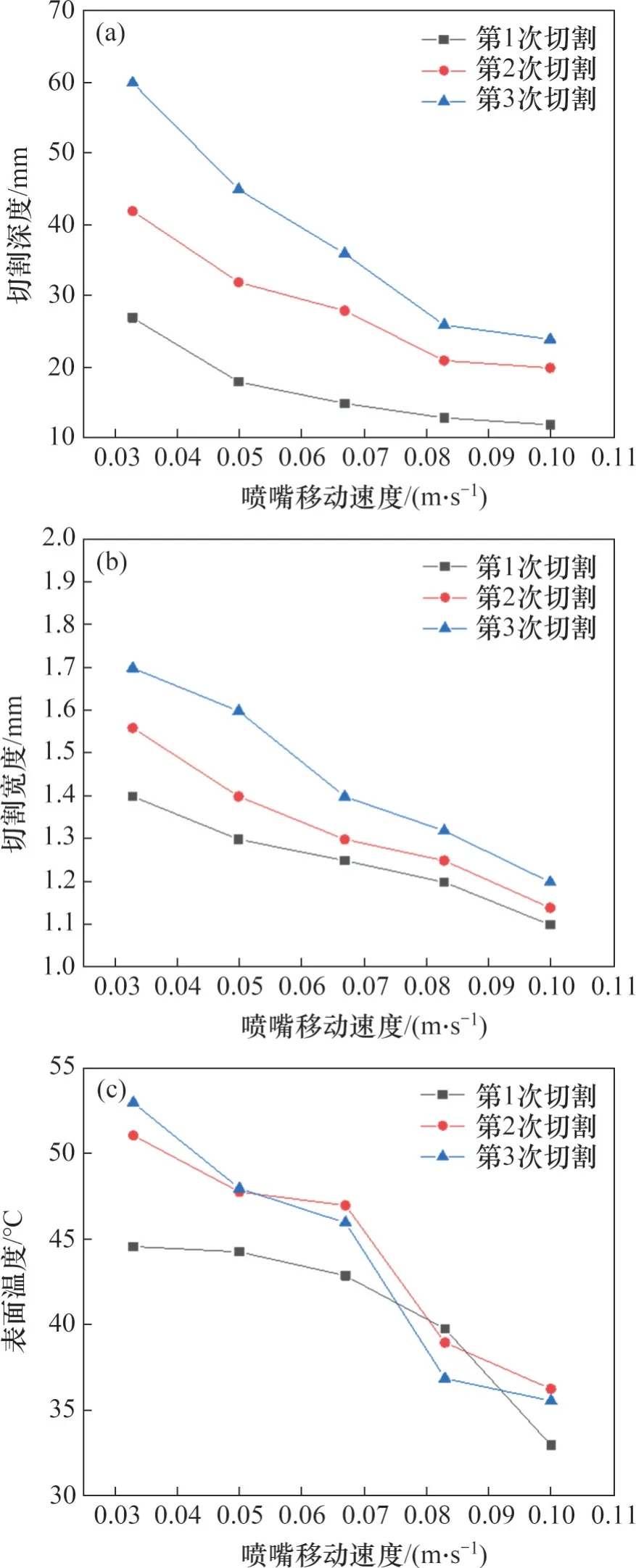

图4所示为高压水射流切割砂岩和花岗岩试验后,切割深度、切割宽度与试样表面温度随喷嘴移动速度的变化曲线。

对比砂岩和花岗岩试样的试验结果可知,随着喷嘴移动速度增加,切割宽度减小。其中,砂岩试样切割宽度随喷嘴移动速度增加呈线性减小,潘俊锋等[26]针对水射流切割砂岩试样(单轴抗压强度为68 MPa)开展试验,发现当喷嘴移动速度进一步增大时,切割宽度的降低趋势趋于平缓。对应地,花岗岩切割宽度的变化趋势为先快速降低后趋于平缓,这与朱团辉等[40]采用口径为0.74 mm的喷嘴在280 MPa水压时切割花岗岩试样所得到的结论一致。切割过程中,由于过快的喷嘴移动速度缩短了水射流破裂岩石的作用时间,射流外侧的水束受到外界阻力,速度逐渐衰减[41],难以切割出更宽的开口。在本次试验中,砂岩试样的切割宽度未出现拐点,而花岗岩试样在喷嘴移动速度为0.050 m/s 时出现拐点,说明提高喷嘴移动速度更不利于硬岩切割。

由图4(a)和(b)可见,两类岩石试样的切割深度存在较大差异,砂岩切割深度明显比花岗岩的大,可见水射流对强度较低的砂岩具有更高的切割能力。砂岩与花岗岩切割深度随喷嘴移动速度的变化规律基本一致,即随着喷嘴移动速度增加,水射流与试样接触的切割时间减少,切割深度逐渐减小。特别是对于强度较高的花岗岩,当速度由0.033 m/s 到0.100 m/s 时,切割深度由11 mm 降低到4 mm,降低了63.6%。由试验结果可以看出,随喷嘴移动速度增大,水射流切割能力显著降低。并且,试验中喷嘴移动速度远低于实际大直径水力联合TBM 刀盘边缘的线速度,表明当水力联合TBM刀盘边缘安装水射流喷嘴切割岩石掌子面时,高速移动状态下的水射流喷嘴破岩能力非常有限,因此,进一步提升喷嘴高速移动状态下的破岩效率是发展新型水力联合TBM的关键要素之一。

图4 试样切割能力及表面温度随喷嘴移动速度的变化Fig.4 Changes of cutting capacity and surface temperature of samples with nozzle moving velocity

对比砂岩和花岗岩试样表面温度随喷嘴移动速度的变化规律可以发现,两类岩石的热交换能力存在差异,砂岩试样的表面温度随喷嘴移动速度增加先平缓降低后快速下降,而花岗岩试样恰好相反,先快速下降后缓慢降低。本次水射流切割试验为室内试验(室温为20 ℃),砂岩试样表面温度变化区间为33.0~44.6 ℃,温差为11.6 ℃;而花岗岩试样的表面温度变化区间为22.6~41.5 ℃,温差为18.9 ℃。由此可见,单次切割时,较高强度的花岗岩试样温度下降更快,贡献了更多热量。此外,本次试验中试样表面温度最高达44.6 ℃,可以预见,对于通风条件较差的TBM 刀盘,由于其前方空间狭小,热量积聚,容易影响施工安全和环保。

2.3 重复切割条件下水射流切割能力试验分析

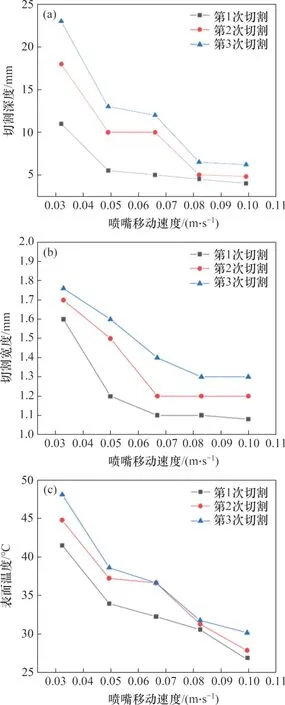

由2.2节可知,水射流切割深度随喷嘴移动速度的增大而减小,对水力联合TBM 的破岩效率产生不利影响。为探究重复切割增加水射流切槽深度的可行性,开展2种岩石试样在不同喷嘴移动速度下的重复切割试验,每次切割均在前一次切割测量完成后开展,重复切割3 次。统计切割深度、切割宽度和表面温度数据,绘制重复切割条件下,切割能力和试样表面温度随喷嘴移动速度的变化曲线,分别如图5和图6所示。

图5 砂岩切割参数随喷嘴移动速度的变化Fig.5 Changes of cutting parameters of sandstone sample with nozzle moving velocity

图6 花岗岩切割参数随喷嘴移动速度的变化Fig.6 Changes of cutting parameters of granite sample with nozzle moving velocity

由图5 和图6 可见,在多次重复切割条件下,砂岩和花岗岩切割宽度随喷嘴移动速度的变化趋势与单次切割时的规律一致。砂岩试样切割宽度近似呈线性减小,而花岗岩切割宽度的变化趋势为先快速降低后平缓下降。重复切割时,两类试样的切割宽度均增加。随喷嘴移动速度增加,砂岩试样三次重复切割的变化曲线逐渐靠拢,切割宽度增量减少,如图5(b)所示。花岗岩试样重复切割后,切割宽度变化趋势的拐点向喷嘴移动速度增加的方向移动,表明通过增加切割次数,可以改善喷嘴移动速度较快时单次切割硬岩的效果。

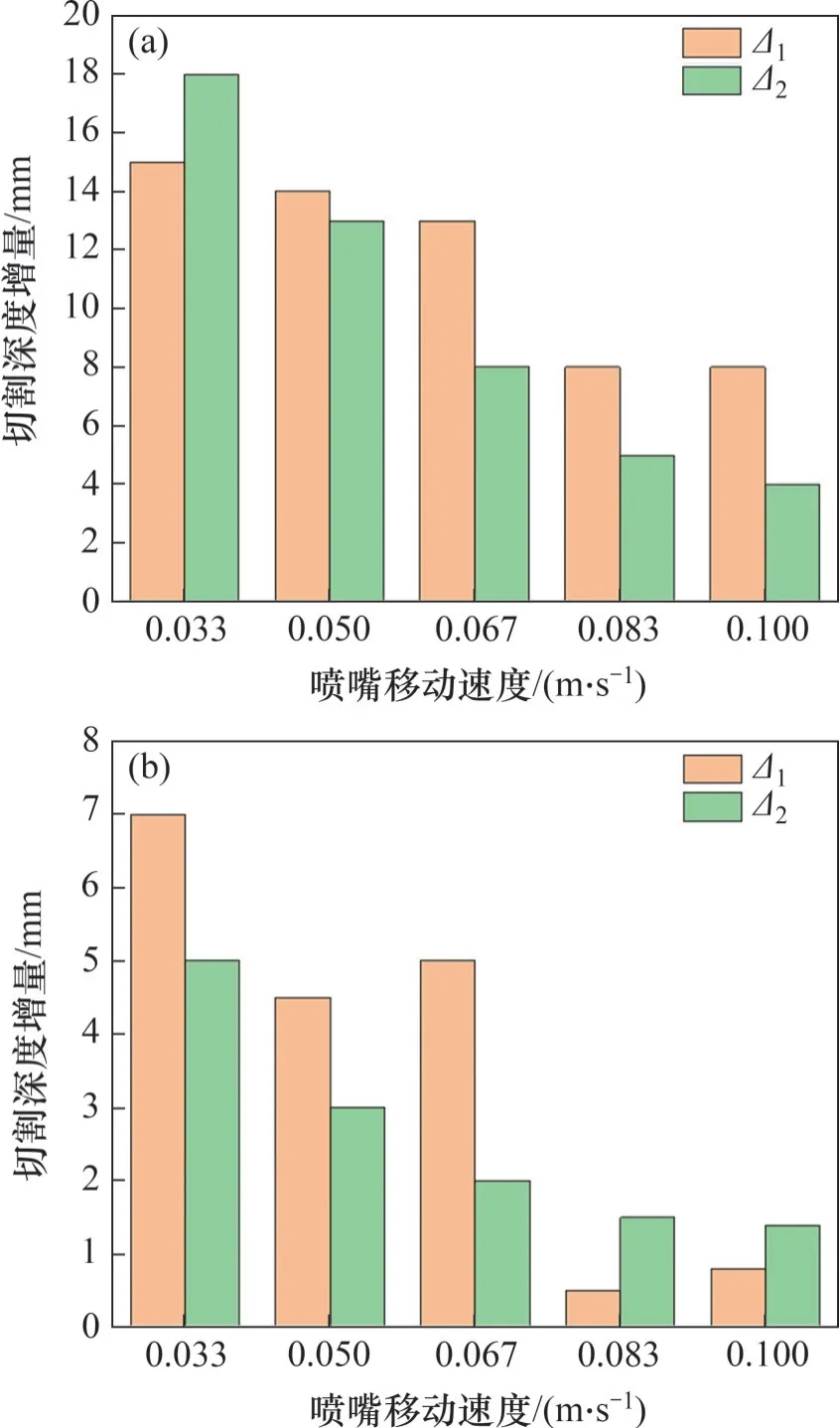

由图5和图6还可知:砂岩和花岗岩切割深度随喷嘴移动速度增大而减小,降低趋势为先快速降低后逐渐平缓下降,与廖勇等[35]重复切割花岗岩的试验结果一致。试样重复切割时,后续水射流可以在已有切槽的基础上继续切割,切槽深度逐渐增加,射流靶距增大,切割深度增量呈减小趋势,如图7所示。图7中,Δ1为第二次与第一次切槽深度的差值;Δ2为第三次与第二次切槽深度的差值。可见,随喷嘴移动速度增加,重复切割深度增量逐渐减小,即当重复切割次数增加到一定程度,切槽深度增幅变缓[24]。

图7 切割深度增量随喷嘴移动速度的变化Fig.7 Changes of incremental depth with nozzle moving velocity

文献[17,27]表明,当切割深度较浅时,水射流切槽对破岩的辅助作用逐渐降低,甚至无法降低机械刀具的破岩力,进而提高TBM的破岩效率。以强度较高的花岗岩试样为例,在喷嘴移动速度为0.100 m/s 时,第1 次切割深度为4 mm,当喷嘴移动速度更快(接近TBM 刀盘边缘的线速度)时,高压水射流的破岩能力急剧降低,对强度较大的岩石,无法形成有效切割辅助破岩。花岗岩重复切割试验结果表明,通过对试样进行多次切割,当切割深度增加到6.2 mm 时,较第1 次切割深度提高了55%(中等强度砂岩在试验最大速度下切割深度增加100%),可见,重复切割对增加喷嘴高速移动状态下的水射流切割深度具有重要作用,可以在喷嘴高速移动时形成有效切槽辅助滚刀破岩。

对比砂岩和花岗岩试样在不同切割次数下表面温度随喷嘴移动速度的变化规律可知,随喷嘴移动速度增加,两类试样表面温度的下降趋势由单次切割时的非线性减小转变为近似线性减小。砂岩多次切割后,表面温度最大值由单次切割时的44.6 ℃增大至53.0 ℃,不同喷嘴移动速度下表面温度增幅为2.6~8.4 ℃,最大增幅为8.4 ℃(喷嘴移动速度0.033 m/s);而花岗岩的表面温度最大值由单次切割时的41.5 ℃增大至48.1 ℃,不同喷嘴移动速度下表面温度增幅为1.2 ℃~6.6 ℃,最大增幅为6.6 ℃(喷嘴移动速度0.033 m/s)。相比之下,砂岩的温度增幅更大。由图5(c)和图6(c)可知,重复切割时,两类试样表面温度的变化曲线随喷嘴移动速度增加逐渐靠拢,温度增幅降低。

砂岩和花岗岩三次重复切割后,在试验最高喷嘴移动速度0.1 m/s 条件下,表面温度分别达到35.6 ℃和30.1 ℃。虽然提高喷嘴移动速度会降低重复切割时表面温度的增长趋势,但重复切割导致试样表面热量积聚,造成试样温度上升,远超试验环境温度(室温20 ℃),岩石表面热量与密闭环境的热交换会造成潜在的热害威胁。因此,在水力联合TBM 施工过程中,保证充分合理的通风散热条件以及采用新型水射流材料和工艺来降低工作空间温度是安全环保施工的必然选择。目前,该问题无法通过常规纯水射流和磨料水射流的方式解决,但可采用硬质冰粒替代传统石榴砂磨料,通过冰粒水射流的方式切割岩石,利用冰粒融化吸热降温的原理,吸收水射流切割积聚的热量,有助于改善隧道工程施工环境,提高射流切割能力,保障水力联合TBM的安全环保施工。

3 讨论

3.1 水射流重复切割破岩

由图1可知,相同半径的射流喷嘴会随刀盘的回转而对岩体重复切割,但是刀盘转速较低或喷嘴间距较大时,无法保证水射流重复切割的连续性,水射流切槽对滚刀破岩的促进作用降低。根据以上试验结论,为提高TBM 刀盘边缘高压水射流喷嘴在高速移动状态下的切割能力,可以通过减小射流靶距和喷嘴间距、重复切割等方式,使岩体在较短时间内受到多次水射流不间断切割。重复切割可以保证相同位置岩体受到水射流冲击的连续性,增加切槽深度,且射流过程中产生的水锤压力和滞止压力会导致岩体破碎坑的形成,并诱发岩体内部的裂纹扩展[42],进一步提高水力联合TBM的破岩效果。

3.2 水射流切割试验装置优化

通过对砂岩和花岗岩试样开展高压水射流在不同喷嘴移动速度下的切割试验,进一步验证了喷嘴移动速度对切割能力的影响。值得注意的是,包括本文试验装置在内,受限于高压水泵的工作能力和电机的额定转速,绝大多数试验设备无法达到实际工程TBM 刀盘边缘线速度所匹配的喷嘴移动速度。这是因为:1) 常规水射流切割平台喷嘴多采用线性移动方式,由于设备尺寸限制,喷嘴移动时提速阶段距离过长,实际有效切割距离过短且要求试样的尺寸较大;此外,超高压柔性管路设计难度巨大,无法满足喷嘴高速移动过程中的高压需求。2) 对于高压水射流回转切割装置,电机与高压旋转动密封接头同轴,由电机带动圆形回转装置上与旋转接头相连接的水射流喷嘴进行切割,电机转速以及喷嘴与回转装置中心轴之间的距离直接决定了喷嘴移动线速度,而电机的额定功率往往难以满足长时间高速旋转的切割工况。因此,高压水射流切割系统有待改进。

CICCU 等[23]设计的回转水射流切割装置采用固定水射流喷嘴,将试样放置在可以旋转的平台上进行切割,但受到试验安装平台半径的限制,切割速度最高为2 m/s,距离TBM刀盘边缘的线速度仍存在一定差距,但该方案合理规避了上述两个问题,也为在实验室条件下实现水射流喷嘴高速移动提供了新的思路。此外,重庆大学相关研究团队自主研发了包括回转水射流切割装置在内的一系列设备,为喷嘴高速移动状态下的岩石切割提供了重要支撑。因而,可以通过将水射流喷嘴固定,提高试样旋转平台的半径和转速,使其匹配TBM 刀盘边缘线速度,保证试验结果验证的准确性。另一方面,将试样固定,设计研制可以实现旋转切割的大半径水射流回转机构,并解决水射流管路的高压动密封问题,同样是水射流高速切割试验装置的发展方向。

3.3 特殊射流提高切割能力探讨

由于高压水射流通过射流冲击岩石破岩[8],因此可以通过改进射流材料以提高水射流切割能力,为此,人们提出了一系列特殊水射流形式:磨料水射流、脉冲射流、空化射流等,但考虑到特殊水射流形式的配套设备需求,目前仍以高压纯水射流的形式辅助TBM滚刀破岩[17]为主。

针对磨料射流破岩效率,ZENG等[43]提出了关于高压磨料水射流切割深度与其他控制参数的经验模型。

式中:h为最大切割深度,mm;fa为磨料材料系数,对于石榴石,fa=1;Nm为材料的加工性能系数;qw为水射流流量,kg/s;qa为磨料流量,kg/s;da为磨料喷嘴直径,mm;v为喷嘴移动速度,m/s;C为常数。

由式(1)可知,水射流的切割深度与喷嘴移动速度呈负相关,与磨料流量呈正相关。由此可见,研发以高压磨料水射流为代表的特殊射流系统,精简优化其配套设备的功能需求和空间需求,可以有效提升纯水射流的切割能力,对于提高TBM刀盘边缘高线速度条件下的水射流切割深度同样具有重大意义。

4 结论

1) 统计国内外多条已建/在建隧道TBM的刀盘直径和转速数据,计算TBM 刀盘边缘的瞬时线速度,并与当前实验室中水射流岩石切割试验射流喷嘴移动速度对比,揭示当前实验室水射流切割试验喷嘴移动速度无法满足工程需要的问题。

2) 通过开展不同喷嘴移动速度条件下砂岩和花岗岩的水射流重复切割试验,发现喷嘴移动速度提高会降低切割深度和表面温度,重复切割有助于提高水射流的切割深度,喷嘴移动速度对切割宽度影响不大,切割深度更能反映水射流的切割能力。

3) 采用多次重复切割的方式能够有效提高高压水射流喷嘴高速移动状态下的切割能力,但随着重复切割次数增加到一定程度,切槽深度增幅变缓。针对水力联合TBM 破岩过程中热量积聚的问题,提出冰粒射流的解决思路,即利用冰粒融化吸热降温吸收水射流切割积聚的热量。

4) 根据射流试验存在的实际问题,提出了通过减小射流靶距和喷嘴间距、重复切割等方式,使岩体在较短时间内受到多次水射流不间断切割以提高水射流破岩效果的方法;提出了实验室开展高速水射流切割试验装备的优化方向,即采用增大试验台半径和提高试验台转速的方式以及研制大半径水射流回转机构,可以获得匹配TBM 刀盘边缘线速度的试验条件;以磨料水射流为代表的特殊水射流破岩系统的研发,有助于提升水力联合TBM装备的破岩能力。