基于新型注浆材料的巷道底鼓控制技术

2022-11-25曹璐

曹璐

(晋城宏圣科威矿用材料有限公司,山西 晋城 048000)

0 前言

我国是一个煤矿大国,煤矿在我国能源结构中占有重要地位,对于我国经济发展具有重要的促进作用[1,2],2016年国家能源局发布“能源发展”十三五“规划”明确指出至十三五末煤炭消耗量控制在41亿t以内,约占我国能源结构的58%以内,可见未来一段时间内,我国能源结构还是以煤炭为主[3,4]。随着我国煤炭资源的大量回采,浅埋深煤层已趋于殆尽,煤炭企业不得不向深部开采,我国煤矿正以每年8~12 m的速度向下延伸。

随着我国煤矿开采深度的逐渐增加以及工作面掘进与回采中遇到各种复杂的地质构造[5]。在叠加应力作用下巷道会发生严重的巷道变形,其中尤以巷道底鼓最为严重,巷道底鼓发生后断面收缩变小,严重影响通风、行人以及运输安全。制约煤矿高产高效发展[6]。

叠加应力巷道底鼓的控制技术一直是动压巷道支护的重难点。我国众多学者进行了大量研究[7-11]。主要通过分析巷道变形特征提出了巷道治理措施,实施技术措施后,巷道变形明显得到控制,起到了非常好效果[12,13]。但对于向斜构造区巷道叠加应力影响下底鼓缺少研究,巷道受水平构造集中应力以及叠加应力影响,其受力状态是复杂多变的,采用以往单纯的浅部注浆难以控制巷道变形,导致巷道变形控制失效[14,15]。本文以山西郭庄矿巷道为试验巷道,对其在叠加应力影响下巷道底鼓进行控制,并对其控制后巷道变形进行监测。

1 工程概况及破坏分析

1.1 工程概况

山西九鑫煤矿坐落于晋城境内,矿井生产能力为1.2 Mt/a,主采3号煤层,该煤层赋存稳定,全区可以开采,煤层平均厚度5.1 m。矿井共布置回风大巷、轨道大巷、胶带大巷3条巷道,基本上呈东西方向布置。其中,回风大巷紧挨回采工作面,受采动影响严重,导致回风巷道围岩破碎,同时,受向斜构造的影响,回风大巷严重变形,原碹体支护被严重破坏,变形严重,顶板下沉量大,管理困难。底板鼓起比较严重,整体底鼓达到1.8 m之大。需要对巷道进行加固治理,保证巷道的正常使用。

1.2 破坏原因

当巷道开挖之前应力处于平衡状态,应力分布均匀。当巷道开挖后原始应力平衡状态被打破,应力重新分析。当巷道形成后不受采动影响时,围岩中的应力均匀分布,巷道处于稳定状态。当巷道一侧受到工作面采动影响后,距离工作面较近的巷道区域受到较大影响,在围岩中形成应力集中现象,受到叠加应力的影响,应力集中现象越来越明显,应力值也不断增大,影响范围也逐渐变大,导致回风大巷围岩发生破碎,同时,原砌碹支护设置属于被动支护,围岩与碹体被分开,不能很好的融为一体,起不到支护的作用,由于被分开,两者之间必然会产生空帮,造成碹体被破坏,支护失效,支护能力大大降低。为了保证工作面的正常使用,需对其进行重新支护保证其回风大巷正常使用。

2 围岩控制技术

2.1 控制措施

采用砌碹技术很难控制住巷道变形,当在砌碹的基础上进行注浆时,围岩变形量明显降低。砌碹支护属于被动支护,砌碹与围岩不能很好的融为一个整体,不能够提高围岩的承载能力,围岩破碎区范围没有减少。而在原有的砌碹支护基础上进行注浆加固后,巷道围岩裂隙充满浆液形成一个整体,围岩破碎区范围明显减少,浆液使得围岩与碹体很好的结合在一起,围岩破碎区范围减少,使得碹体能够承压均匀,提高了碹体承载压力的能力。而在极破碎区域采用注浆+锚杆、锚索支护后,围岩变形量进一步降低,很好的控制围岩变形。因此,综合该煤矿地质条件,对巷道采用锚杆、锚索+注浆的技术措施对巷道围岩进行控制,对底板进行卸压槽进行处理。

2.2 新型加固材料

新型注浆材料以硫铝酸盐水泥熟料、石灰、石膏为原材料进行配比,得出的最佳配比为,硫铝酸盐水泥熟料50份,石灰6.25份,石膏43.75份,其中硫铝酸盐水泥熟料为A液,石灰和石膏的混合液为B液。并添加相应的缓凝剂、减水剂、增稠剂和速凝剂。得出最终的新型无机注浆加固材料配比[12]。

2.2.1 凝结时间与抗压强度

浆液抗压强度和凝结时间是注浆材料的基本性能,是保证注浆加固的主要条件,其抗压强度与凝结时间如图1所示。

由图1可知,随着水灰比的变大,浆液的凝结时间逐渐增大,在0.8∶1之前,浆液凝结时间增速缓慢,当水灰比大于0.8∶1时,浆液凝结时间增速明显提高,其浆液凝结时间区间较大,能够适应破碎围岩深、浅部注浆时间的要求。随着水灰比的不断增大,浆液的抗压强度逐渐降低,在0.5∶1时浆液结石体的抗压强度可以达到16 MPa以上,当水灰比增加到0.9∶1时,浆液的抗压强度保持在较高水平12 MPa,基本上能够满足围岩加固的要求。

图1 不同水灰比下浆液凝结时间和抗压强度

2.2.2 结石体干缩率和泌水率

浆液结石体干缩率和泌水率是保证浆液结石体具有较好的稳定性,低浆液结石体干缩率和泌水率能够有效控制围岩稳定,不同水灰比下浆液结石体干缩率和泌水率如图2所示。

图2 不同水灰比下浆液干缩率和泌水率

由图2可知,浆液干缩率随水灰比的增大而减少,2 h时浆液干缩率明显小于4 h,浆液的干缩率不但与水灰比有关,还与时间存在一定关系,浆液最大干缩率小于5%,能够很好的保证浆液的稳定性;随着浆液的不断变大浆液泌水率不断增大,在水灰比0.8∶1之前,浆液泌水率增加缓慢,当水灰比大于0.8∶1时,浆液泌水率增速变大,当水灰比2.0∶1时达到了区间最大值,但其泌水率小于5 %,泌水率较小,能够很好的保证浆液的稳定性。

2.2.3 反应温度

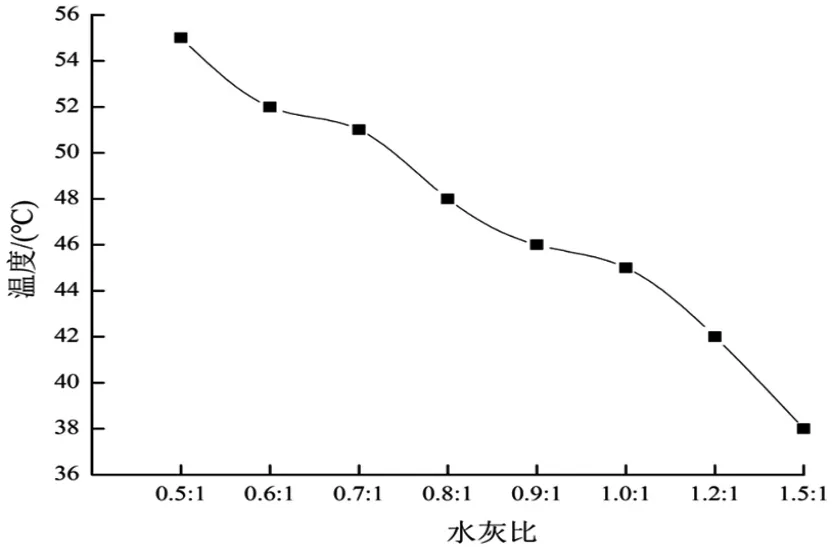

当新型材料的双液进行混合后,浆液发生化学、生物反应,必然产生大量的热量,当温度过高时,容易引起火灾事故,国家煤矿安监局“煤矿井下反应型高分子材料安全管理办法(试行)”明确指出,煤岩体加固、充填密闭、喷涂堵漏风用高分子材料各液态组分的闪点应高于100℃,因此,对其反应温度进行分析,反应温度如图3所示。

图3 不同水灰比下浆液反应温度曲线

由不同水灰比下浆液反应温度曲线可知,浆液混合后,浆液迅速发生化学生物反应,产生大量的水化热,温度在短时间内迅速升高,同时,随着浆液水灰比的逐渐增大,浆液反应温度不断降低,当水灰比为0.5∶1时,产生的热度最高,为55℃。相较于传统的化学浆液反应温度,该新型材料的反应温度较低,采用该材料直接对煤岩体进行加固,不会发生浆液产生的大量热导致煤体自燃。

2.3 注浆参数

巷道2 200 mm范围内围岩破碎极其严重,围岩裂隙发育度较高,裂隙开度较大,该部分破碎围岩需要通过凝结时间较短的浆液,在短时间凝结,防止浆液沿着裂隙由围岩表面漏出,形成的止浆层也为深部注浆提供了技术支持。在2 200 mm范围内选用水灰比为0.8∶1的浆液,配合注浆压力1~1.5 MPa进行注浆,对于深部注浆,需要浆液得到有效扩散,同时需要保证浆液的抗压强度,采用水灰比为1.1∶1的浆液,同时配合注浆压力为4.5~5 MPa的注浆压力进行注浆,当注浆压力达到设计注浆压力以及注浆流量小于设计值时,停止注浆[13]。

3 效果检验

3.1 注浆效果检验

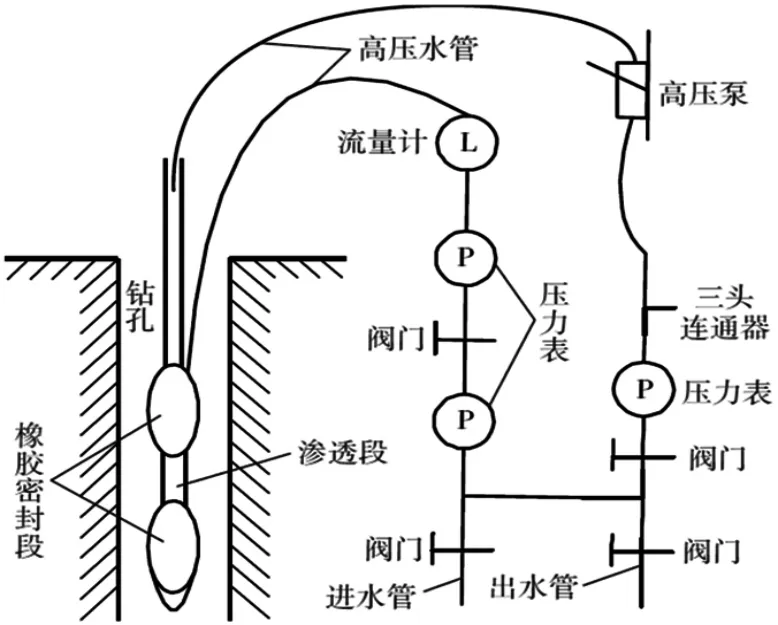

对注浆前后围岩进行分段注水实验检测,该系统为双栓塞注水装置如图4所示[3]。

图4 分段注水系统特征

其测试原理是工作面注浆前裂隙处于发育状态,而当注浆后裂隙被浆液填充,裂隙发育程度下降,钻孔漏失量降低,通过对比注浆前后钻孔漏失量对比浆液加固围岩裂隙的效果,测试开始前先对分段注水装置密闭性进行测试,对封闭胶囊加压,看压力表,若压力表在半小时内没有降低,则说明该系统密闭效果符合要求,测试开始后,采用5 MPa的胶囊封堵压力,采用1 MPa的压力对测试段进行测试,测试长度选择为1 m,每段测试15 min,每5 min钟读取1个数据,读取3次数据,最后取平均值,得出数据见表1。

表1 分段注水试验对比

由分段注水试验对比数据可知,巷道围岩注浆前,围岩钻孔漏失量基本在200 L以下,当对巷道围岩注浆后,围岩钻孔漏失量保持在45 L以下,注浆后的钻孔漏失量降低到注浆前的0.22,说明注浆后,浆液结石体将破碎围岩凝结形成一个完成的整体,巷道围岩裂隙发育度大大降低,钻孔漏失量减少,新型注浆材料对于破碎围岩的加固具有一定的效果。

3.2 巷道变形监测

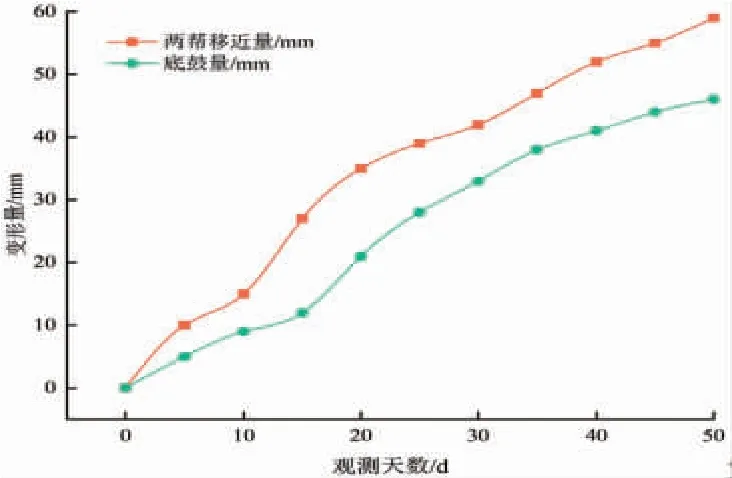

巷道注浆加固后采用十字交叉法对巷道变形量进行监测[14,15],十字交叉法测试原理是在巷道围岩以及顶底板分别安装测点,在测点处打入铆钉,并连接上测试线,当进行测试的时候连接两点,测试两点之间的距离读取数据,采用十字交叉法得出的巷道变形曲线如图5所示。

图5 巷道变形量

巷道注浆治理后两帮移近量为59 mm,底鼓量为46 mm,巷道位移量很小,不影响巷道的正常使用,均得到有效控制,注浆加固后破碎围岩在浆液的固结作用下形成一个整体,使得治理中的锚杆发挥了作用,有效的控制了巷道的变形。

4 结语

1)巷道发生变形是由于工作面采动影响后,在围岩中形成应力集中现象,受到叠加应力的影响,应力集中现象越来越明显,应力值也不断增大,影响范围也逐渐变大,导致回风大巷围岩发生破碎。

2)新型注浆加固材料为双液注浆材料,一种单液为硫铝酸盐水泥50份,另一种为石膏和石灰混合料,其含量分别是43.75份和6.25份;结石体干缩率和泌水率小,浆液具有很好的稳定性;固结煤8 h强度可达13.1 MPa。

3)巷道治理后两帮移近量和底鼓量分别是59 mm和46 mm,有效控制了巷道的变形。