大柳塔煤矿综采工作面顶板支护管理

2022-11-25孙瑞雄

孙瑞雄

(国家能源集团神东煤炭公司大柳塔煤矿,陕西 榆林 719000)

0 引言

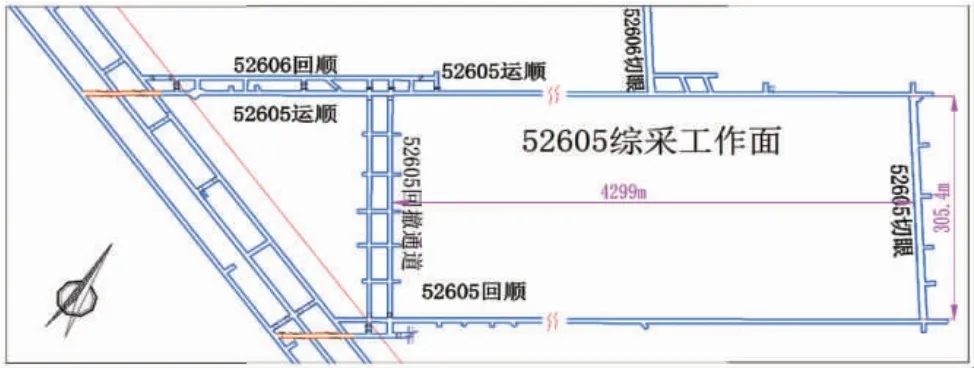

大柳塔煤矿52605综采工作面位于大柳塔井52煤六盘区。煤层厚度4.1~4.6 m,平均4.3 m,工作面长4 299 m,煤层倾角1°~3°,埋深122.91~204.3 m。52605综采工作面采用走向长壁采煤法,机械化采煤工艺,采空区顶板处理方式采用全部垮落法。工作面顶板分布有伪顶,伪顶区及断裂构造发育地带顶板稳定性差,易冒落,存在安全隐患,须加强顶板支护管理,保障矿井安全生产。

1 工作面顶板岩性

52605 综采工作面顶板岩石物理力学性质如表1所示。

表1 52605工作面顶板状况

2 工作面顶板支护管理

52605 工作面采用全部垮落法进行顶板管理,52605运顺采用滞后工作面施工柔模砼墙沿空留巷工艺。工作面如图1所示

2.1 初次来压顶板管理

1)工作面初次来压前,结合工作面顶板岩性及邻近工作面回采经验,采用水力压裂弱化顶板强度,预测直接顶垮落及老顶来压位置,编制初采安全技术措施,避免初采期间采空区顶板悬漏。

2)工作面初次来压前,对巷道及工作面检查,定期上报顶板来压状况,便于及时进行维护。

3)具体管理措施:①初次来压前,加强支架检修,使各元件相互配合,保障生产效率;②每班应检查巷道及工作面的顶板变形、破坏状况,存在隐患时,禁止作业;③初采期间,支架工滞后前滚筒1~2架跟机拉架,及时打开护帮板,达到支撑阻力[1]。

图1 52605综采工作面示意图

2.2 工作面正常回采期间顶板管理

1)及时移动支架支护,初撑力达到252 MPa。移架要做到少降、快拉,对顶板起到有效支护作用,护帮板滞后煤机底滚筒不得超过10架,由后滚筒司机完成,护帮打不到位的由推溜工检查补打。

2)工作面上方顶板破碎、裂隙较多情况下,应采用“带压移架法”2];正常生产时,遇顶板较为破碎区域必须单架收,执行好煤机割一架,收一架,拉一架;跟机拉架不得滞后采煤机前滚筒2架。

3)保证液压系统无窜、漏液等情况,具有良好的支护状态;工作面停机检修,必须保证工作面整体压力小或顶板相对完好,否则联系调度指挥中心正常组织生产;停机检修前,将支架升紧,达到额定支护强度,护帮板打设到位;降架检修时不得连续降2架及以上,本架检修完毕之后确保支架升紧,达到额定支护强度,护帮板打设到位,升架时查看侧护板位置,避免咬架。

2.3 工作面周期来压期间顶板管理

1)对工作面周期来压位置进行预测预报,指导工作面提前护顶并做好甩压准备,周期来压期间采用“跟机迈步带压擦顶移架”。

2)周期来压期间严格执行支架“五到位”制度,即跟机拉架、超前拉架、初撑力、护帮板、伸缩梁相互配合支护[3]。

3)局部来压、支架端面切顶、顶板破碎较难控制并有冒顶迹象时,采取就近加刀方式推进,尽快推过顶板破碎区域。

4)周期来压期间,禁止停机,压力甩完后方可停机。

2.4 工作面末采贯通期间顶板管理

1)每班开工前应进行详细检查顶板支护情况,存在隐患的情况下必须立即上报,等待排除隐患,方可进入工作地点。

2)在工作面末采贯通期间,严禁进入采空区和盲巷。回撤通道两端悬挂警示牌,检查人员经过上报许可后,方可进入回撤通道,且必须有人陪同。

3)工作面贯通期间,在最后一次周期来压前,必须使工作面采高比52605工作面回撤通道的对应巷高高出300~500 mm左右,最后一次周期来压后,必须使工作面的采高与52605工作面回撤通道的对应巷高保持一致,保证巷道顶板平整。末采贯通停机挂网及贯通时避开周期来压区域,加强末采200 m范围矿压统计与分析,根据矿压规律,及时调整生产组织,保证停机挂网及贯通避开周期来压区域。

3 两顺槽顶板管理

3.1 两顺槽超前支护方式

回顺前20 m采用4台ZY12000/25/50D型液压支架进行超前支护,超前支架位于巷道中间,支架中心线与巷道中心线平齐,严禁压坏回顺顶板锚索(巷道每排2根锚索,间距2 800 mm),正常支护状态下超前支架组支架间距不大于2个步距,178架伸缩梁、护帮板打出后与1号超前架尾梁之间的距离不得超过5.0 m。回采过程中顶板异常期间,应采用(支架+单体)联合支护,或堆设木垛支护[4]。超前支护示意图如图2所示。

运顺根据超前支护验算采用锚杆+锚索支护代替传统单体支护的超前支护方式;在顶板裂隙发育、破碎、离层等异常现象时支设单体、堆设木垛进行补强支护。

图2 52605综采工作面超前支护示意图

3.2 联巷口超前支护管理

1)联巷口采用单体支柱进行支护,单体间距1.5 m,两侧单体支柱距离联巷口抹角距离不大于1.5 m;当52605回顺受二次采动的影响顶帮片帮严重时,必须增设单体支柱,间距改为1.0 m。

2)超前支护范围内的单体支柱不允许提前回撤。每天对工作面两顺槽及联巷进行敲帮问顶及隐患排查,发现问题随时汇报,及时处理。

3.3 超前支护相关要求

1)超前支架在使用之前,应认真检查状态是否良好,各液压元件接触良好,能正常发挥作用。

2)被操作支架底下严禁站人;应有2人配合操作超前支架,1人操作1人检查,2人合作作业,避免危险状况发生;同时监护人员与操作人员要有统一信号进行交流,操作前发出警示信号,不允许附近有工人,若出现问题必须立即停止作业。

3)526 05运顺侧每推进1刀由跟班队长、班长对超前50 m范围内的顶帮进行检查,发现顶帮异常期间停止生产,查明原因,汇报技术人员并制定现场措施,执行单体补强支护。

3.4 超前支护验算

运顺净宽5.4 m,净高3.6 m,每排施工6根φ18 mm×2 100 mm锚杆,排距为1 m,折算1.1根/m2;每排施工4根φ21.6 mm×6 500 mm锚索,排距平均为2 m,折算0.37根/m2。

52605 回顺净宽5.8 m,净高3.2 m,每排施工5根φ18 mm×2 100 mm锚杆,排距为1.2 m,折算0.72根/m2;每排施工2根φ17.8 mm×6 500 mm锚索,排距为3.6 m,折算0.1根/m2。

超前支护段顶、底板移近量判断为直接顶移近量,本工作面直接顶最大厚度为0~2.8 m,取最大值2.8 m。超前支护段顶板额定支护强度为:

式中:P1为超前支护额定支护强度,kN/m2;h为直接顶厚度,h=2.8 m;r为顶板岩石重力密度,2.53 t/m3;k为应力集中系数,取1.1。

顺槽顶板主动支护强度为:

式中:P2为运顺主动支护强度,kN/m2;P3为回顺主动支护强度,kN/m2;Pa为锚杆支护强度,kN/m2;Pb为锚索支护强度,kN/m2;60为锚杆锚固力,kN;450为φ21.6 mm×6 500 mm锚索极限承载力,kN;353为φ17.8 mm×6 500 mm锚索极限承载力,kN。

顺槽需要补强超前支护强度为:P4=P1-P2

因P2=232.5(kN/m2)>76.37(kN/m2),即52605运顺现有顶板支护满足支护强度要求,即运顺侧采取顶板锚杆+锚索的超前支护方式。

式中:P4为运顺需要超前支护强度,kN/m2;P4为回顺需要超前支护强度,kN/m2。

顺槽超前支护强度验算:

式中:P7为回顺超前支护强度,kN/m2;P6为回顺单位面积上超前支架支护强度11.724(kN/m2)。

通过计算回顺侧采用超前支架组支护选型符合要求,运顺侧采取锚杆+锚索超前支护方式符合要求。

3.5 沿空留巷顶板管理

为保证沿空留巷段顶板安全,沿空留巷滞后段采用的支护措施主要有:

1)挡矸支架。在3号架后紧靠柔模砼墙位置设置一组陕西开拓ZRL79200/25/40D型挡矸支架,日常生产期间禁止2架挡矸支架同时降下,挡矸支架随工作面推进向前跟进,挡矸支架前顶梁距离3号支架。

2)“一梁三柱”架棚支护。对巷道副帮至柔模挂设副帮侧区域进行“一梁三柱”架棚支护;钢梁长度3.6 m,排距1 m,留巷滞后支护(一梁三柱)距离为120 m,留巷滞后支护(一梁三柱)滞后1号架尾梁突出部位距离不大于3 m。支护方式如图3所示。

图3 沿空留巷“一梁三柱”支护断面图

3)柔模砼墙。工作面过渡架后距支挂柔模的距离达到3.8 m(柔模长3 m、侧向支模单体0.2 m)时,必须及时支挂柔模,最大不得超过4.5 m;每日早班进行对生产期间挂设的柔模进行浇筑并保证浇筑质量。

3.6 备用支护材料

距工作面100 m范围的回顺巷道内,设临时支护材料存放点,根据工作面条件变化准备充足的备用支护材料,挂牌处理,记录名称、数量等,由专人负责。严禁使用失效和损坏的支护材料。在运顺备用单体液压支柱不少于5根,柱靴、柱帽各不少于3个,在回顺备用单体液压支柱不少于5根,柱靴、柱帽各不少于4个(备用单体不低于使用数量的10 %),塑料网片(宽2.2 m,网格40 mm×40 mm)不少于10 m,圆钢锚杆(φ18 mm×2 100 mm)不少于10根。

沿空留巷所用支护材料统一备用在52606切眼位置,支护材料分类码放、由专人管理。

4 矿压观测方案

4.1 矿压观测内容

矿压观测主要是巷道围岩离层运动观测、锚杆锚索荷载应力监测、支架支护阻力监测等,针对工作面前后200 m范围内矿压及巷道两帮矿压,分析顶板变形、破坏状况,准确掌握采场及巷道矿压显现规律[5]。

1)通过监测巷道顶板和工作面顶板来压状况,分析顶板和支架相互作用机理,及时预报老顶来压,支架的正常使用,为支架选型、支护阻力选取、巷道内支护等提出优化措施,更好的安全高效生产。

2)应用新的采煤方法、采煤工艺、支护技术,现场应用过程中不断革新、优化,为采煤工艺的创新、优化做必要的技术准备。

3)分析超前支承压力影响范围和分布特点,确定巷道超前支护范围,选取巷道合理支护参数、工作面端头支护参数。

4.2 观测方法

1)支架阻力观测。从工作面支架PM32上统计各支架的初撑力、工作阻力,准确掌握来压的时间,来压的范围,压力值大小,压力持续时间,观测之后,分析计算出来压步距。

2)支架活柱缩量观测。在工作面上、中、下布置测点,监测支架活柱缩量,根据循环次数,计算出支架循环下缩量和下缩速度。

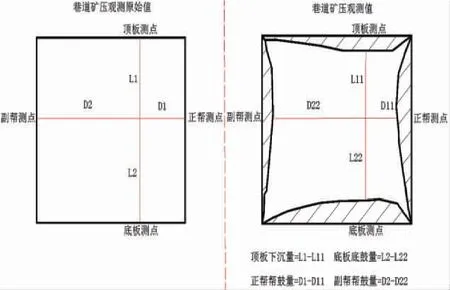

3)两顺槽超前工作面200 m围岩移近量观测。工作面两顺槽每隔100 m设置1组2处“十字交叉观测点”,测量围岩原始值,每班指派专人测量围岩变形量,分析工作面两顺槽压力情况[6]。观测方案如图4所示。

图4 两顺槽超前工作面200 m围岩观测

4)526 05运顺沿空留巷段滞后工作面200 m围岩移近量观测。52605运顺沿空留巷段随着综采工作面的推进将原超前观测点保留,每班指派专人测量围岩变形量,分析沿空留巷段巷道变形量。

5)矿压统计与分析。每班生产时及时记录支架压力数据,采煤技术员根据矿压数据、围岩观测数据、两顺槽调车硐室、联巷压力显现情况,每月形成一份矿压分析报告。

4.3 支护质量监测

1)锚栓支护质量监测。锚杆测力计初始安装时,必须给适应的预紧力。柔模配套锚栓采空区侧必须将螺母拧紧至螺纹最里侧。待砼墙1 h后,必须将巷道侧锚栓重新紧固,托盘必须紧贴砼墙,砼墙4 h内,再次紧固锚栓,扭矩不低于150 N·m。

2)锚杆支护质量监测。每10根锚杆抽查1根锚杆扭矩,每天进行;锚杆每300根(或300根以下)抽样1组(3根)进行锚固力测试,锚固力不小于50 kN,扭矩不小于120 N·m,失效锚杆及时进行紧固或重新补打,并做好各项检查记录。

3)锚索支护质量监测。锚索每天抽查3套进行锚固力测试,初张力不小于14 t,抗拔力不小于22.4 t,失效锚索及时进行紧固或重新补打,并做好各项检查记录。

5 结论

针对大柳塔井52605综采工作面顶板状况分析,提出工作面顶板、巷道顶板的管理支护措施,对支架初撑力、煤壁片帮状况、顶板冒落、超前支护质量等进行监测,形成了完整的顶板支护及监测方法。