自动化集装箱码头在铁路集装箱货场的应用探讨

2022-11-24温贤雨

温贤雨

(中铁二院成都勘察设计研究院有限责任公司,成都 610031)

集装箱运输是一种高效率、高效益、高质量的运输方式,是现代物流的重要组成部分,它适合在公路、铁路、港口等不同运输环节中进行作业。近年来,我国铁路集装箱运输在铁路货物散货集装箱化、公转铁等政策支撑下发展迅速。铁路集装箱运量逐年攀升对集装箱货场的装卸能力提出更高的要求,因此需科学的、系统的、深入地研究铁路集装箱货场布置。码头集装箱自动化已在青岛港、洋山港等港口实现,铁路自动化集装箱货场是铁路货物运输发展方向。

1 铁路集装箱货场现状

1.1 集装箱货场总体布置

目前国内集装箱中心站、大型集装箱货场多采用贯通式装卸线配轨道式门式起重机形式,其布置通常为:轨道式门式起重机跨内设1~2 条集装箱装卸线,堆场设于跨内和悬臂下,集卡装卸在线路侧进行。

小型集装箱货场多采用尽头式装卸线配轨道式门式起重机或正面吊形式。

1.2 装卸线布置

根据货场货运量大小、场地条件的差别、装卸设备的配属等情况,铁路集装箱装卸线常布置成贯通式或尽头式。

(1)贯通式集装箱装卸线一般平行于车站到发线布置,线路装卸有效长按满足整列作业设置,一般通过牵出线完成取送车作业,装卸线咽喉区电化挂网后可满足发车条件,降低对到发线的占用率。

(2)尽头式集装箱装卸线布置相对灵活,对地形适应能力强,在运量较小,投资有限的项目里优势突出,但作业依赖牵出线,相同有效长的尽头式装卸线作业效率较贯通式装卸线低。

1.3 装卸设备配置

铁路集装箱办理站货场内常用的集装箱装卸设备有:轨道式门式起重机、轮胎式门式起重机、正面吊和叉车等[1-2]。目前,由于污染大、维修率高,轮胎式门式起重机使用率越来越低;而叉车则因为装卸能力和作业效率低下,沦为集装箱货场常用辅助设备。

轨道式门式起重机具有安全可靠、操作简单、养维方便、故障率低、作业效率高等特点,适用于集装箱存放和中转量较大的货场,需注意的是,轨道式门式起重机缺乏跨区域作业能力,转场需要辅助设备。

正面吊具有适应性好、机动灵活、一机多用等特点,它可越过1~2 排集装箱进行作业,在中小型货场可作为主要装卸设备,但正面吊作业需要宽敞的作业通道。

2 自动化集装箱码头现状

2.1 自动化集装箱码头发展

自1993年全球第一座自动化集装箱码头荷兰鹿特丹港建成投运以来,多个国家相继建成自动化码头。近年来我国也陆续建成了厦门港、青岛港、洋山港等自动化集装箱码头。

2.2 自动化装卸设备

自动化设备包含自动化轨道式门式起重机和自动化水平运输小车,常用的自动化水平运输小车有自动导引车(AGV)和自动跨运车。

自动导引车是具有自动导引装置、能够沿设定的路径行驶、在车体上具有编程和停车选择装置、安全保护装置以及各种物品移载功能的搬运车辆,车体结构为平台结构[3],如图1所示。自动跨运车不仅有AGV 的自动导引和沿设定路径行驶功能,还具有自提升功能,车体结构特点是车体无平台,上部由纵梁连接,下部分别支撑在两侧底梁上,4 个门腿一般采用箱形结构,动力装置安装在底梁上,如图2所示。

图1 AGV 图

图2 跨运车图

2.3 自动化集装箱码头布置形式

自动化集装箱码头常用布置形式主要分为两类:第一类是“双小车岸桥+AGV+轨道式门式起重机”;第二类是“单小车岸桥+跨运车+轨道式门式起重机”[4-5]。以上两类集装箱装卸作业均由码头装卸作业、水平运输、堆场装卸作业和集卡交换4 个环节组成。

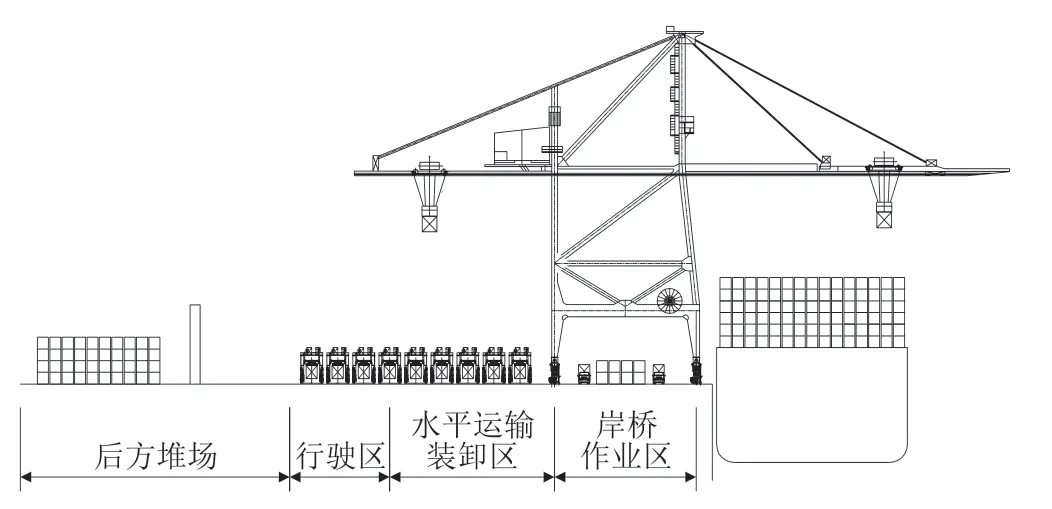

第一类码头总体布置为:码头前沿设置码头作业区,双小车岸桥布置在岸边用于轮船集装箱装卸和水平运输小车装卸;码头前方设置水平运输区,集装箱AGV 将前方集装箱运输至后方堆场;码头后方设置堆场作业区和集卡交换区,轨道式门式起重机垂直于码头布置在堆场作业区,主要负责水平运输小车在堆场内的装卸作业以及堆场集装箱与集卡的交换。第一类自动化集装箱码头总体布置如图3所示。

图3 第一类自动化集装箱码头总体布置图

第二类码头总体布置与第一类基本一致,主要区别在于第二类采用可进行自装卸的跨运车进行水平运输,使得其岸桥结构也与第一类不同,第二类自动化集装箱码头总体布置如图4所示。

图4 第二类自动化集装箱码头总体布置图

3 铁路自动化集装箱货场总体布置形式

3.1 铁路集装箱运输的发展分析

近年来,我国铁路集装箱运输发展迅速,运量逐年攀升,铁路集装箱运输发展一路向好。首先,运输结构调整推进货物运输“公转铁”,这将推动铁路集装箱运量持续增长;其次,多式联运是未来运输发展的重要方向,作为多式联运的标准货物,集装箱运输将成为未来数年的铁路货运量增长点。

3.2 铁路自动化集装箱货场的创新点和优势

3.2.1 铁路自动化集装箱货场的创新点

与传统铁路集装箱货场相比较,自动化集装箱货场有无人化、智能化、高效化、信息化、安全化等创新点,如表1所示。

表1 铁路自动化集装箱货场创新点比较表

3.2.2 铁路自动化集装箱货场的比较优势

从经济性角度分析,传统铁路集装箱货场一个装卸区需要配置机械操作、机械检修、后台操作等人员约30 人,采用自动化后可减少至4 人,极大地减少人工成本。在项目生命周期内,前期建设投资略微增加,后期运营成本大幅降低,经济优势明显。

从安全性角度分析,铁路自动化集装箱货场的应用减少了现场操作人员,减少了露天作业和人机交互,这也就降低了安全事故率和安全风险,为货场安全生产提供了保障。

从效率性角度分析,普通铁路集装箱货场设1 束2 线,装卸线有效长850 m,配4 台35 m 跨集装箱轨道式门式起重机,查定能力为27.4 万TEU/年[6-8]。如按自动化集装箱货场实施,参考海港码头将其货场装卸效率的提升设定在70 %以上,货场查定能力可达46.6 万TEU/年。2020年成都集装箱中心站集装箱作业量为59.8 万TEU,也就是说2 条集装箱装卸线的自动化作业区即可基本满足一般集装箱中心站的装卸作业需求。

从灵活性角度分析,传统的集装箱装卸作业过程中需要一机多用,列车作业区轨道吊不仅要负责列车集装箱的装卸,同时还要负责集装箱卡车的装卸作业和堆场集翻箱倒箱装箱作业,限制了整体装卸能力的发挥。自动化集装箱货场通过采用水平运输或者纵向运输实现作业间的解耦,大大提高了装卸系统的灵活性。在现实开发利用时,可深入研究水平运输小车和纵向运输轨道车的转场作业,实现作业场内部、作业场间的灵活互通。

3.3 铁路自动化集装箱货场布置形式

铁路集装箱作业与码头集装箱作业类似,相较于码头轮船受风力及海浪影响工况复杂,铁路平稳的作业工况使得集装箱自动化更易于实现。

由于装卸线贯通与否对铁路自动化集装箱货场的布置基本无影响,而正面吊作业必须人员操作,所以本文探讨时未将以上两项内容纳入,主要针对轨道式门式起重机形式的集装箱货场,借鉴自动化集装箱码头布置形式,结合铁路线性布置的特点进行深入研究。

铁路自动化装卸作业模式可分单作业区自动化、双作业区自动化和四作业区自动化。

3.3.1 单作业区自动化

单作业区自动化与普通集装箱作业区布置相同,采用1 跨轨道式门式起重机,跨内设2 条集装箱装卸线,集装箱装卸作业区内实现自动化,仅悬臂下的集卡作业存在人机交互,如图5所示。

图5 单作业区自动化集装箱货场总体布置图

由于该种布置形式整个作业流程均采用1 台轨道吊作业,不同作业间相互影响,呈现强耦合性,使其自动化运算复杂,装卸能力和作业效率相对未自动化的集装箱货场提升有限。

3.3.2 双作业区自动化

双作业区自动化采用2 跨门式起重机布置形式,是在单作业区自动化基础上将集卡交换作业分离出来,单独设置固定式集卡门吊和集装箱纵向运输轨道车用于集卡装卸,如图6所示。该作业方式将列车和堆场作业与集卡装卸作业解耦,同时也解决了作业繁忙时集卡就位后的等待时间过长的问题。

图6 双作业区自动化集装箱货场总体布置图

虽然双作业区自动化将轨道式门式起重机从集卡装卸作业中解放出来,但是轨道式门式起重机仍需到集卡交换区取送集装箱。当纵向运输环节装卸能力饱和时,这种解耦不完全的形式将使货场出现能力瓶颈。总体而言,相对于单作业区自动化装卸能力和作业效率是有较明显提升。

3.3.3 四作业区自动化

四作业区自动化采用“列车轨道式门式起重机+集装箱水平运输小车+堆场轨道式门式起重机”的布置,将货场分解为列车作业区、水平运输区、堆场作业区和集卡交换区四个区域,如图7所示。

图7 四作业区自动化集装箱货场总体布置图

在集装箱装卸线上设轨道式门式起重机用于列车装卸箱作业和水平运输区的取送箱作业,水平运输区可自装卸集装箱的跨运车在列车作业区和堆场作业区间进行集装箱的传送,堆场设大跨轨道式门式起重机用于堆场取送箱、翻箱作业,水平运输区的取送箱作业以及集卡交换区的集卡装卸箱作业。

该种方式将列车作业与堆场作业完全解耦,所有流程无明显限制瓶颈,货场的作业能力取决于装卸线的取送车能力。

3.4 不同布置形式适应情况

简单的从装卸能力和投资大小方面对3 种布置形式进行定性比较,装卸能力方面:单作业区自动化<双作业区自动化<四作业区自动化,建设投资方面:单作业区自动化<双作业区自动化<四作业区自动化。

根据装卸能力和投资大小,对三种布置形式的使用情况进行分析。

(1)单作业区自动化是对既有货场设备及总体布置不进行大改动的情况下能实现自动化转换,投资低,见效快。能较好地适应铁路集装箱货场的自动化推广阶段,特别适合较小运量的集装箱货场。辽阳站货场和晋中站中鼎物流园已尝试性的在普通集装箱作业区的基础上进行自动化改造。

(2)双作业区自动化采用纵向运输轨道车,而不设置水平运输,省去了水平运输小车购置和水平运输自动化信息系统模块的费用,从码头的自动化建设经验可知,该部分投资较大;同时也能解决单独设置水平运输区占用较大货场用地的问题。对于投资能力有限、征地条件苛刻的铁路集装箱货场,可以选用该布置形式,既能节省投资,又可追求更高装卸能力和作业效率。

(3)四作业区自动化能最大限度的发挥货场的装卸能力,在项目资金充足,用地条件不受限,且集装箱发到量大的情况下,推荐采用该布置形式。

4 结论

本文通过研究铁路自动化集装箱货场布置形式,得出以下主要结论:

(1)自动化集装箱装卸技术相对于传统的集装箱装卸,有作业安全可靠、低劳动强度、低人工成本和作业效率高等优点,是集装箱装卸发展的方向。港口码头已有成熟的技术经验可借鉴,期盼铁路集装箱货场的无人自动化能早日实现。

(2)铁路自动化集装箱货场是一个系统的工程,本文仅从铁路自动化集装箱货场总体布置方面进行探讨研究,仍需自动化系统和相关装备技术的支持。本文探讨的四作业区自动化布置形式中水平运输采用跨运车,相较于AGV,跨运车可实现与轨道式门式起重机的解耦,但目前自动化跨运车技术尚不成熟,还需研究完善。

(3)铁路自动化集装箱货场对比传统集装箱货场,其装卸能力的提升需要多次仿真实验才能得出理论数值,本文探讨所用数据是借用码头自动化提升经验数据,后续可结合实际工程进行仿真实验。