玉磨铁路隧道整体配套移动栈桥仰拱施工技术研究

2022-11-24陈秦泷王庆建崔光耀

陈秦泷 王庆建 崔光耀

(1.北方工业大学,北京 100144;2.中铁隧道集团四处有限公司,南宁 530000)

目前隧道施工制约进度的瓶颈主要是仰拱施工,仰拱施工保证了隧道封闭成环[1-2]和施工安全。根据以往的施工经验,仰拱施工一般采取简易施工栈桥,只有行车功能,两边无任何防护,仰拱下作业人员有一定安全风险。同时,仰拱施工现均要求定型钢模板浇筑混凝土,两边的仰拱弧形模板和中心水沟模板常规采取挖机和装载机进行配合吊装定位关模,吊装模板时,其他车辆无法从栈桥通过,且模板定位还需大量的人员和定位钢筋,无形中增加投入。此外,人工关模常容易出现定位不精确或跑偏、跑模现象,严重影响混凝土外观质量[3-8]。隧道仰拱施工质量将严重影响隧道使用[9],传统的自行式仰拱栈桥设备操作复杂[10],为有效提高隧道仰拱施工效率和质量,减少工序相互干扰,玉磨铁路隧道采用新型仰拱施工技术进行仰拱施作。

本文通过优化设计,研究了一种整体配套移动栈桥设备,该技术不仅有效解决了栈桥移动和施工工序相互干扰的问题,且实现了仰拱快速施工、中心水沟和填充混凝土浇筑。该栈桥结构安全可靠、移动方便、定位关模快速、节约劳动力、物力和机械使用、效果良好。本文研究可为隧道仰拱施工提供有力技术支持。

1 整体配套移动栈桥结构原理

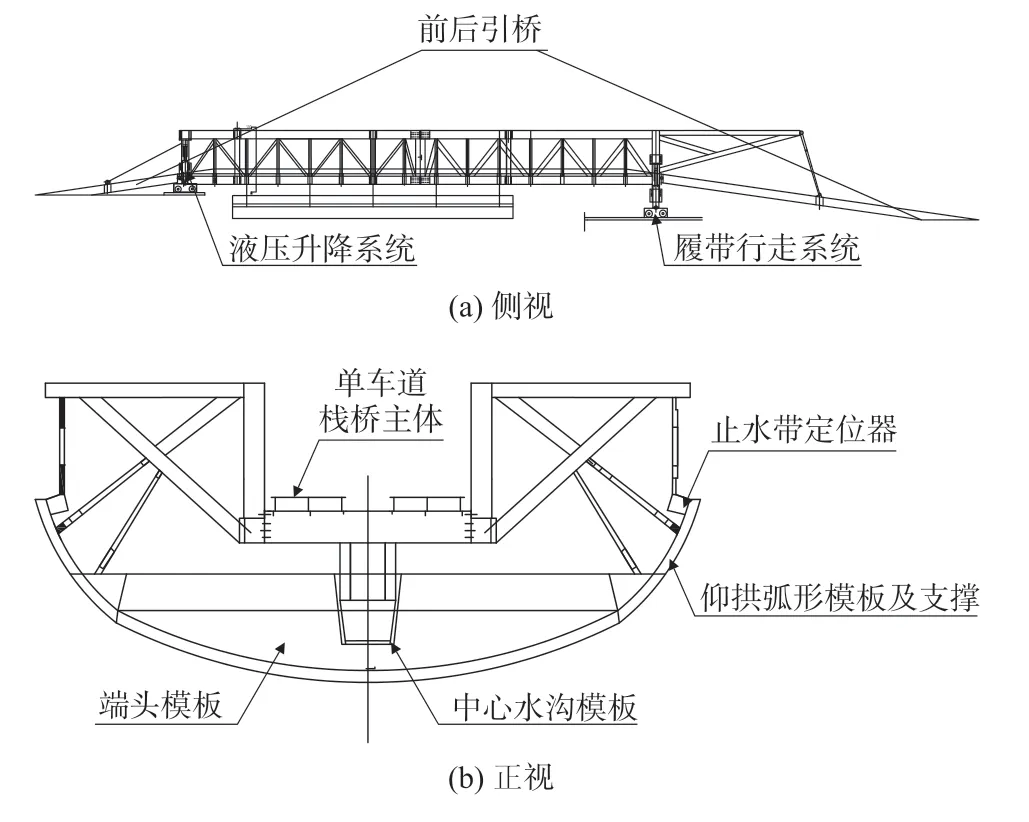

隧道整体配套移动栈桥是集行车、仰拱弧形边模板、仰拱端头模板、中心水沟模板为一体的自行式的施工仰拱栈桥。该栈桥特点是仰拱填充施作效率高、一次性成型、混凝土外观质量好,止水带安装顺直。

该栈桥主要由单车道栈桥钢结构主体、前后引桥、仰拱弧形模板及支撑、仰拱端头模板、中心水沟模板、履带式行走系统、液压升降系统、混凝土梭槽、止水带定位器等组成,如图1所示。栈桥主体采取型钢拼焊、桥面铺焊防滑钢板,仰拱弧形模板通过伸缩液压油缸定位;中心水沟采用伸缩式定型模板,方便脱模;端头采用提升式定型模板;行走为履带式系统,可360°旋转。

图1 整体配套移动栈桥结构示意图

2 设计参数

(1)整体配套移动栈桥由单车道桥身、前后引桥、仰拱弧形模板及支撑、仰拱端头模板、中心水沟模板、履带式行走系统、混凝土振动梁、液压升降系统、混凝土梭槽、止水带定位器等组成。栈桥总重约55 t,总长30 m,主体结构长20 m,前引桥6.5 m,后引桥3.5 m,采取I 400 拼焊、桥面总宽3.4 m,单边桥面1.2 m,中间间隔1 m,铺焊6 mm 防滑钢板,桥面纵梁和横穿梁采用I 400 焊接。前行走为履带式系统,称重能力达50 t,可360°旋转。该移动栈桥技术及结构参数如表1所示。

表1 技术及结构参数表

(2)整体配套移动栈桥能满足工地提供的断面行车要求,其主要组成部分有:

①桥身:直接承载着轮胎踏面,是栈桥的主要受力部件,由优质钢材拼焊而成。

②前引桥后端:通过销子铰接在桥身上,前引桥前端搭接在虚碴路面上,形成坡度过渡虚碴路面和栈桥踏面的高度差,前引桥和桥身支腿间有油缸连接。

③后引桥前端:通过销子铰接在桥身上,后引桥后端搭接在混凝土路面上形成坡度过渡混凝土路面和栈桥踏面的高度差,后引桥和桥身间有油缸连接。

④行走系统:采用的50 t 履带式液压驱动行走,行走动力为液压顶进。栈桥通车状态下履带式驱动行走不受力。从动行走机构采用注胶钢轮。栈桥移动前,需收起仰拱弧形模板、中心水沟模板、端头模板、引桥。

⑤液压系统:由电机、柱塞油泵、多路阀、前引桥起升油缸、后桥起升油缸移、前坡桥起升油缸、后坡桥起升油缸、管路和辅件组成,主要为栈桥的行走和前后桥升降提供动力,完成栈桥的移动功能。

⑥仰拱弧形模板:通过伸缩液压油缸定位,丝杆辅助固定。

⑦中心水沟:采用有倒角的倒梯形的定型模板,方便脱模。

⑧端头:采用提升式定型模板。

(3)整体配套移动栈桥通过多组连接组件完成连接,主要包括:

①支架:包括水平梁、第一斜梁和第二斜梁;水平梁沿横桥向设置,且一端与栈桥主体的护栏相连接,第一斜梁两端分别与主桥和水平梁连接,第二斜梁两端分别与水平梁和第一斜梁连接。

②多根连接杆,设置于支架和仰拱弧形模板之间,连接杆两端分别与支架和仰拱弧形模板铰接。

3 整体配套移动栈桥受力验算

3.1 设计概况

本栈桥为隧道施工而设计,是隧道施工过程中衬砌仰拱施工的同时保证隧道内施工车辆正常通行的专用设备,在隧道快速施工中发挥着举足轻重的作用。

栈桥安装调试完毕后,整个栈桥依靠主梁两端支撑座传力到预先灌注好的仰拱底面和前端开挖面上。设计该仰拱栈桥适用于玉磨铁路仰拱衬砌,栈桥形成道宽3 400 mm,仰拱衬砌长12 m,栈桥通过渣土车按照50 t 计算。履带自行式移动栈桥前后支点的中心距离为20 m,当车辆通过栈桥时,主梁为主要受力部件,因此只需对主梁进行强度校核。

3.2 主梁强度校核

主梁是栈桥的主要受力部件,在其最大受力状态其需要承受的重量包括:(1)允许通过最大车辆重量P=50 t;(2)主梁本身总重量G=55 t;其中:载荷P 简化为集中载荷,集中载荷F=50 t;载荷G 简化为均布载荷,均布载荷集度q=b/L=55/20=2.75 t/m,L 为针梁受力模型两支点间距离(m)。

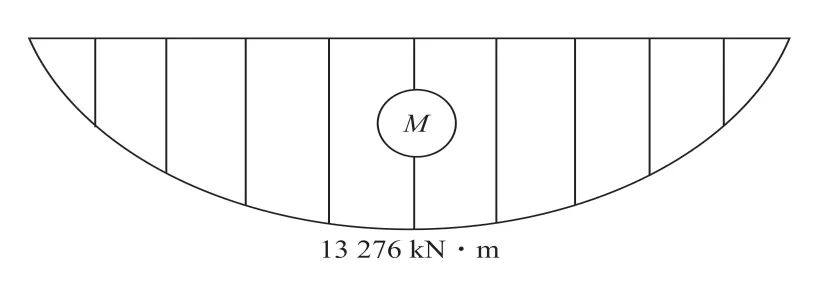

当允许通过的最重车辆(载荷G)处于栈桥主梁中间时,栈桥为最大受力状态,其受力简图和弯矩图分别如图2和图3所示。

图2 主梁受力简图

图3 主梁受力弯矩图

从图3可以看出,主梁最大弯矩发生在主梁的中间部位,此截面也就是主梁的危险截面。由主梁弯矩图可知,此位置弯矩为主梁的最大弯矩:Mmax=13 276 kN·m。假设主梁截面为等截面梁,计算得其抗弯系数W=90 667 cm3。则此截面的弯曲应力应为:σ=Mmax/W=10.5×106/90 667=115.81 MPa

主梁所用材料为Q235,其极限应力σs=235 MPa,取其安全系数ns=1.8,则其许用应力[σ]=σs/ns=130 MPa。所以σ< [σ]。

综上,主梁是满足强度要求的。

4.3 横梁端板连接螺栓强度计算

假设横梁横向设计为四榀横梁连接成为一个整体,每个端部共设计有12 个M20 螺栓,栈桥承受集中载荷为50 t,均分到每个螺栓上承受的剪切力为:T=50/12/4=1.04 t。

假设螺栓残余预紧力系数K=1.6,螺栓机械性能等级为8.8 级,螺栓相对刚度λ=0.25,则螺栓屈服强度σs=640 MPa,取安全系数Ss1=3,则螺栓许用应力 [σ]=213MPa。螺栓承受总载荷:F0=10.4×(1.6+1)=27.1 kN,螺栓计算应力:σp=55.00 MPa,校核计算结果:σ≤[σ],满足要求。应选用的螺栓:螺栓公称尺寸为M20。经过上述计算,螺栓强度完全能够满足使用要求。

5 施工工艺

5.1 施工操作要点

(1)必须设专人指挥,操作人员必须听从指挥,不得擅自进行升降或行走操作。

(2)主桥顶升前必须先收起前后引桥,引桥离地高度0.1 m 左右,不要将油缸全部收回。

(3)主桥顶升时必须缓慢进行,保证水沟模板中心线与行走轮中心线基本重合才能顶升,顶升过程中必须保证桥面基本水平。

(4)主桥顶升高度不要过高,垫梁离地不得超过0.15 m,行走时不要反复点动。

(5)主桥下降时必须缓慢进行,下降过程中必须保证桥面基本水平,顶升油缸不要全部收回,行走轮离钢轨50 cm 即可。

(6)行走到工作位置后桥面要保持基本水平,行走轮必须高钢轨顶面5 cm 以上。

(7)每次油缸操作完毕后立即停止油泵,以防止误操作和油温过高。

(8)运行中,如果突然发生故障,应采取措施将主桥固定,然后切断电源进行修理。

(9)工作状态时后垫梁与已衬砌边线必须保持0.5 m 的安全距离,开挖时必须保证与前垫梁边线保持1 m 的安全距离。

5.2 施工工艺要点

栈桥定位要通过中心水沟模板初步确定栈桥定位,然后通过微调,确定中线。两边弧形模板可根据实际情况由油缸进行调整。

混凝土浇筑要做到分层浇筑,仰拱施工时高边墙弧形模板和仰拱腹模进行关模浇筑仰拱混凝土,初凝后,腹模和弧形模板提升,继续浇筑填充混凝土。

整体配套移动栈桥仰拱施工需成立专业仰拱施工班组。班组施工作业人员组成如表2所示。

表2 施工作业组织表

6 工艺成本控制

仰拱施工1组以12 m为例,工序实际施工约42 h。整体配套移动栈桥施工工序如表3所示。

表3 施工工序对比表

由表3可知,整体配套移动栈桥节约人力10 人,节约工序时间约18 h。整体配套移动栈桥通过节约人力,缩短工序时间降低成本,且日常保养材料消耗较少,但存在自动化程度不高,一次性投入过大的问题。

7 结论

本文研发了一种整体配套移动栈桥,该栈桥不仅解决了栈桥移动和施工工序相互干扰的问题,而且满足快速施工仰拱、中心水沟和填充混凝土浇筑的要求。经验算,整体配套移动栈桥结构安全可靠、移动方便、定位关模快速、节约劳动力、物力和机械使用、效果良好。