综采工作面来压步距预测及修正方法研究

2022-11-24路建军周宏范王泽雨夏方迁

路建军,周宏范,冯 明,王泽雨,夏方迁

(1.中煤新集能源股份有限公司,安徽 淮南 232001;2.北京安科兴业科技股份有限公司,北京 102200)

井下工作面推进过程中,受采动应力变化的影响,如何进行综采工作面上覆岩层的稳定性判断,一直是困扰矿压研究工作者的难题之一[1-4]。进行工作面矿压监测的主要目的,是为工作面回采过程中的顶板矿压显现规律提供及时的预测预警,并确保生产过程安全进行。在矿压分析早期应用阶段,受监测设备使用效果的约束,工作面来压数据往往以单一支架工作阻力变化为依据,并以此进行工作面顶板来压规律分析。该方法将单一支架变化数据代表一定区域或整片区域内支架工作阻力变化规律,在此基础上对工作面进行矿压规律分析总结[5-11]。此监测方式丢失了大量支架的矿压监测数据,且在工作面顶板不均匀来压时,无法准确预测,无法确保对矿压规律全面精确的分析。

随着矿压监测设备机械自动化程度的提高,液压支架工作阻力监测所需的监测时间间隔逐渐缩短,其监测的矿压数据则随之增多[12-14]。基于外挂测站式监测系统[15],或支架自带的电液控制系统[16]中获得的支架工作阻力大数据,需进行快速有效的提取分析,找到影响矿压分析结果的有效数据,并以此分析顶板来压规律。屈世甲等通过并以30组矿压监测原始数据为基础,设计了一种多元线性区域预测模型,并验证模型方程的来压预测可行性[17]。吴士良等通过设计一种支架工作阻力大数据分析系统,实现了矿压监测大数据的自动分析,并将分析结果以专业图形及报表形式展示[18]。左凌云等通过对区域矿压的分析结果,证明区域来压能反映区域内大部分单架的来压特征,区域矿压监测数据能对工作面进行较好的矿压分析[19]。

以上监测方式均针对工作面顶板矿压监测数据进行处理,考虑推采速度等对矿压监测数据的影响较少。为更准确地从矿压监测大数据中分析、预测来压步距,本文采用支架间隔布置矿压测点,确保监测完整的工作面顶板来压规律,并以此布置方式,在刘庄煤矿1508采区首采面进行矿压监测,通过大数据分析确定来压步距,预测来压位置,同时结合工作面不同推采速度的矿压显现规律,补充修正周期来压步距。

1 矿压预测模型

工作面支架阻力监测大数据处理,依托综合矿压监测预警系统(KJ1129)进行数据监测。系统基于以太网平台、无线MESH、光纤传输等技术,建立起集矿压监测、智能预警、分析和闭环管理于一体的矿压监测预警平台。平台系统通过大数据智能预测模型,可自动识别工作面初撑力、末阻力、来压步距等,并进行来压预测预报。

1.1 工作面来压判别模型

周期来压分析以支架的平均循环末阻力与其均方差之和作为判断顶板周期来压的主要指标,同时根据来压值对应开采位置即可确定来压步距[20]。末阻力均方差计算过程见式(1):

根据式(1),将实测的循环末阻力平均值加上循环末阻力的均方差,所得即为顶板来压判断值,顶板来压判据如式(2)所示:

1.2 工作面来压预测判别

工作面来压预测主要包括预测来压位置及预测来压支架阻力大小。

来压阻力预测值:工作面支架阻力预测主要依据对已经监测得到的来压值进行统计,并在此基础上对来压值进行均值处理,而后对来压值均方差进行计算,来压平均值与均方差相加减即为下次来压值的波动区间。来压均值、以及来压预测值判据计算过程见式(3)、式(4)。

式中,Pc为支架来压平均值,MPa。

式中,Pi为第i次来压值,MPa;Pl为预测来压值,MPa。

来压位置预测:工作面支架来压位置预测主要对已监测的来压步距进行统计,在此基础上进行均值处理,而后对来压步距的均方差进行计算,平均来压步距加减平均来压步距的均方差即为预测来压步距波动区间,将其叠加在最近一次来压位置上,即可得到下次来压位置预测值。来压步距预测判断见式(5)。

式中,Mi为第i次来压步距,m;Wz为最近一次来压位置,m;Wl为来压预测值,m。

2 工程实践

2.1 现场情况

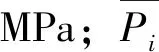

刘庄煤矿150802工作面为1508采区第一个工作面。该工作面东临1508采区集中上山,南起1508采区未采区域,西至F8断层,北近8煤露头防水煤柱线。工作面南部上覆151101、151102工作面采空区,设计工作面切眼长约295.8m。测试工作面位置及周边开采概况如图1所示。150802工作面总体为一单斜构造,煤层走向为250°~270°,倾向为160°~180°,倾角为10°~19°,平均倾角为16°。工作面两巷道在掘进过程中揭露一系列断层,对工作面回采有较大影响。

图1 150802工作面位置及周边开采概况

150802工作面采用单一厚煤层前段采全高走向长壁后退式综合机械化采煤法,全部垮落法管理顶板,工作面共194台液压支架,按每隔5台液压支架安装一组测点进行监测布置,工作面共安装33组支架阻力监测测点。设备于2021年3月1日安装,3月4日设备试运行,3月19日正式运行采集。

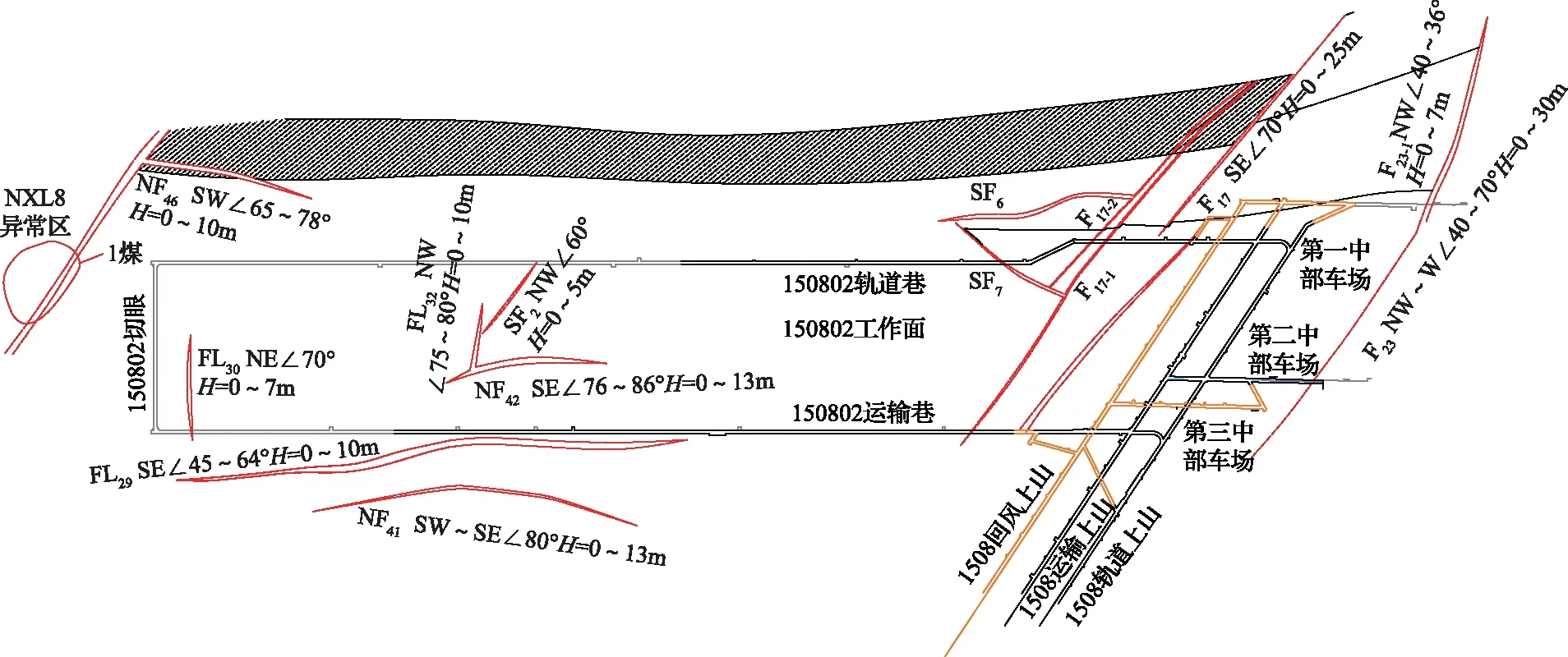

现分析3月20日至6月4日共75日数据,该时间段内,工作面运输巷从168m推进至569m,累计推进401m;轨道巷(风巷)从147m推进至539m,累计推进389m;工作面平均推进395m。以50支架监测曲线为例支架阻力监测效果如图2所示。

图2 支架阻力监测曲线

由图2可知,由于4月17日至5月1日矿井处于停采状态,该处支架应力值处于持续稳定支撑状态。在软件内通过程序自动识别支架移架降压前的最大支撑压力,可实时得出支架的末阻力大小。

2.2 来压步距分析及预测

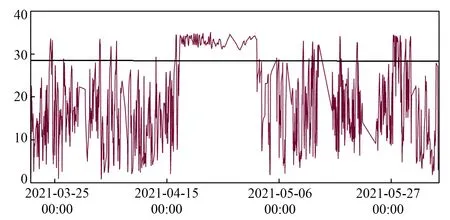

通过现场数据分析可得各支架来压判据计算结果,见表1。由于25号、70号、145号和160号支架存在漏液情况,故此次分析不考虑25号、70号、145号和160号。分析得出的支柱来压变化判据,结合支架阻力监测曲线可以得到各个支架来压次数和平均来压步距,见表1。

表1 各支架周期来压次数和平均步距 m

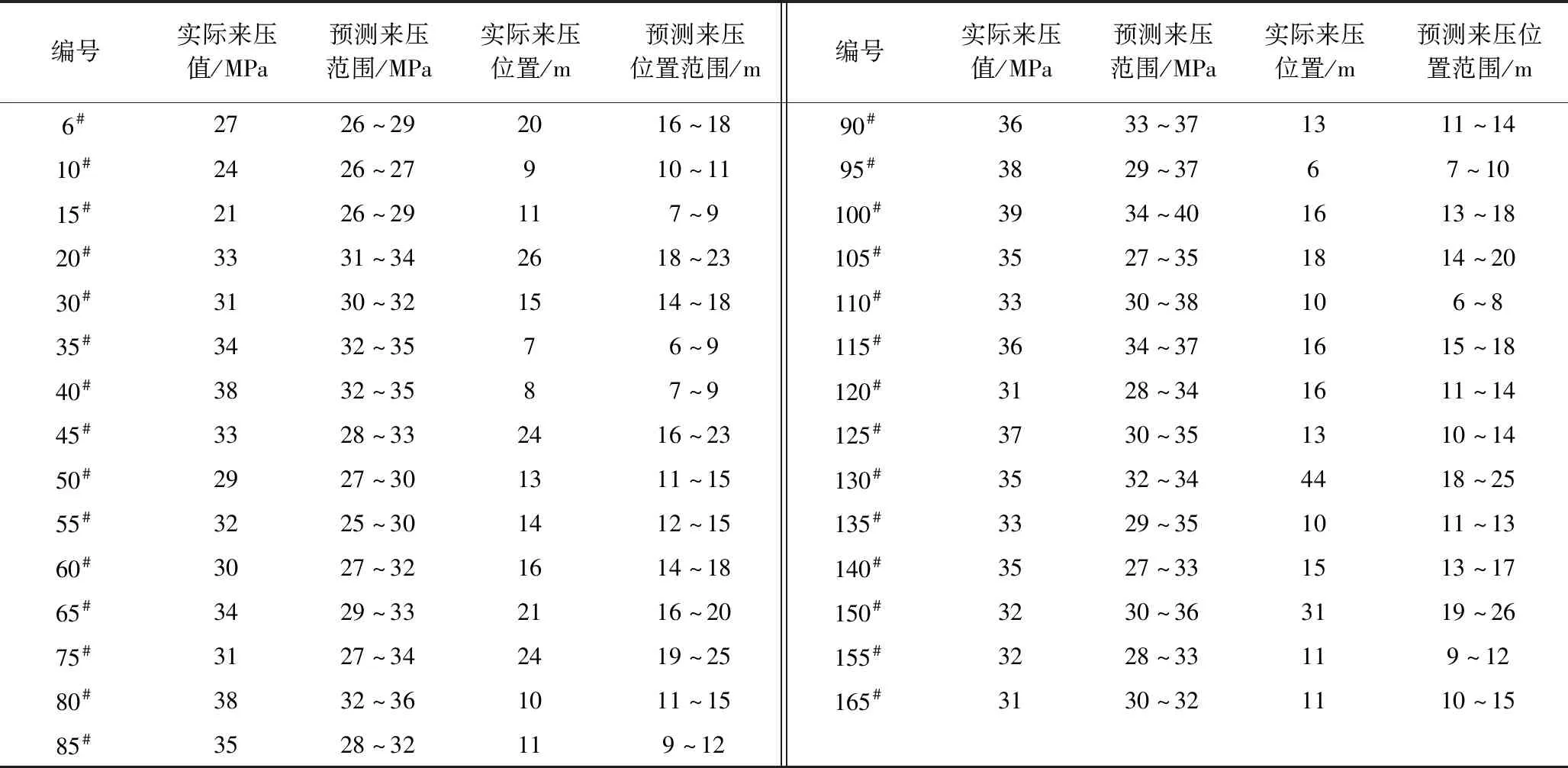

通过将表1中的支架来压判据及支架平均来压步距结合式(4)及式(5)可得支架预测来压位置及预测来压值。将同一时间内各个支架预测来压位置及来压值与该时间内实测数据进行对比,对比效果见表2。

由表2可知通过将预测值范围与实际监测值进行对比:预测来压值准确率约在65.5%;预测来压范围准确率约在51.7%。

3 来压预测范围修正分析

3.1 数值模拟分析

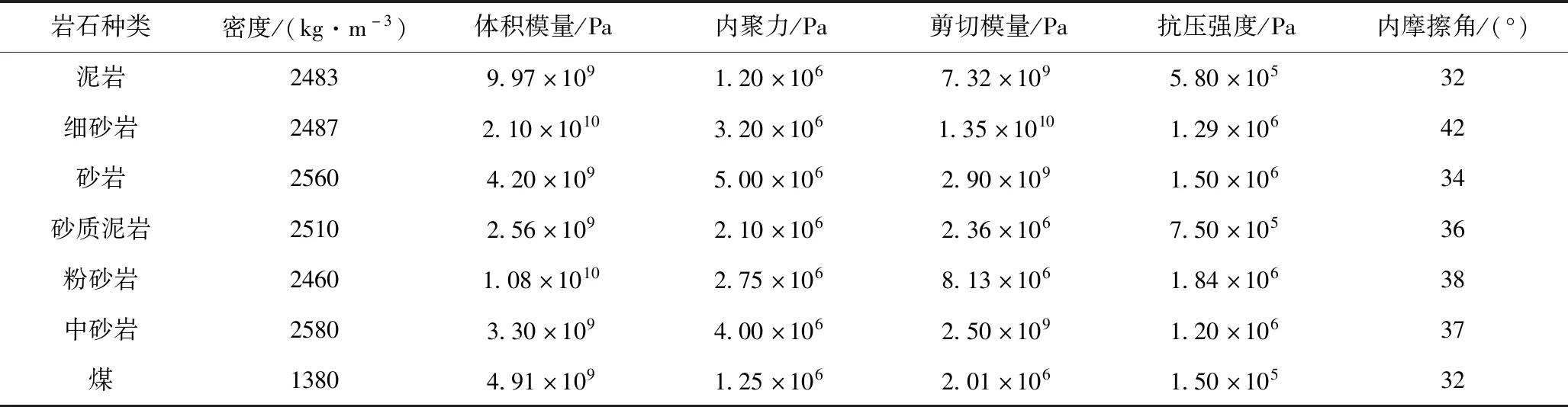

应用FLAC3D有限元数值模拟软件进行刘庄150802开采工作面矿压影响因素数值模拟。模型基本力学参数见表3。

表2 预测值与实测值对比效果

表3 模型岩石基本力学参数

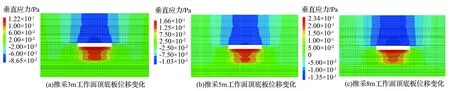

模型采用摩尔-库伦准则,并约束边界条件,将x、y方向固定,z方向固定模型下部,z方向上部施加应力。将平衡模型的速度与位移清零后,进行工作面模型模拟开挖,结合现场实际情况,分析单工作日内,一次开采不同长度对工作面顶板的影响,刘庄煤矿平均最大推采约8m,所以分为一次推采3m、5m、8m三种情况,不同推采长度模型均按相同时间步进行模拟计算。沿工作面长度均匀布置6个测点,记录不同推采速度下距工作面2m距离的顶板下沉位移变化过程。各个推采速度下顶板位移变化如图3所示。

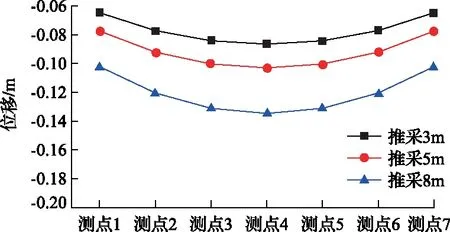

由图3可以看出,随着推采长度的增大,工作面前方2m距离的顶板下称量逐渐增大,推采3m时最大下沉量为0.08m;推采5m时最大下沉量为0.10m;推采8m时最大下沉量为0.13m。随着日推采长度增大,顶板位移逐渐增大,顶板来压明显。将不同日推采长度下的顶板位移状态进行整理,具体效果如图4所示。

图3 不同开采长度下工作面顶底板位移变化过程

图4 不同推采速度下工作面下沉对比

由图4可以看出,随着日推采长度的增大,工作面最大与最小下沉量均有较为明显的变化,且下沉量最大值均在工作面中部位置。以日推采3m为基础:当日推采长度增大67%时,最大下沉量增大25%;当日推采长度增大167%时,最大下沉量增大63%。所以针对数值模拟所得结果,对于当日快速推采与缓慢推采,矿压预测结果应进行一定范围的修正调整。

3.2 现场数据分析

根据现场实际施工状况,将3月20日至6月4日工作面推采进度分为4段,3月20日至4月17日稳定推采阶段,4月18日至5月6日停采检修阶段,5月7日至5月22日快速推采阶段,5月23日至6月4日过断层阶段。

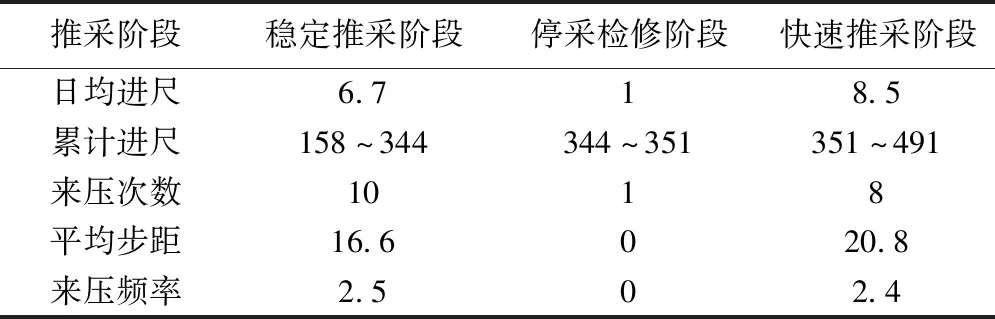

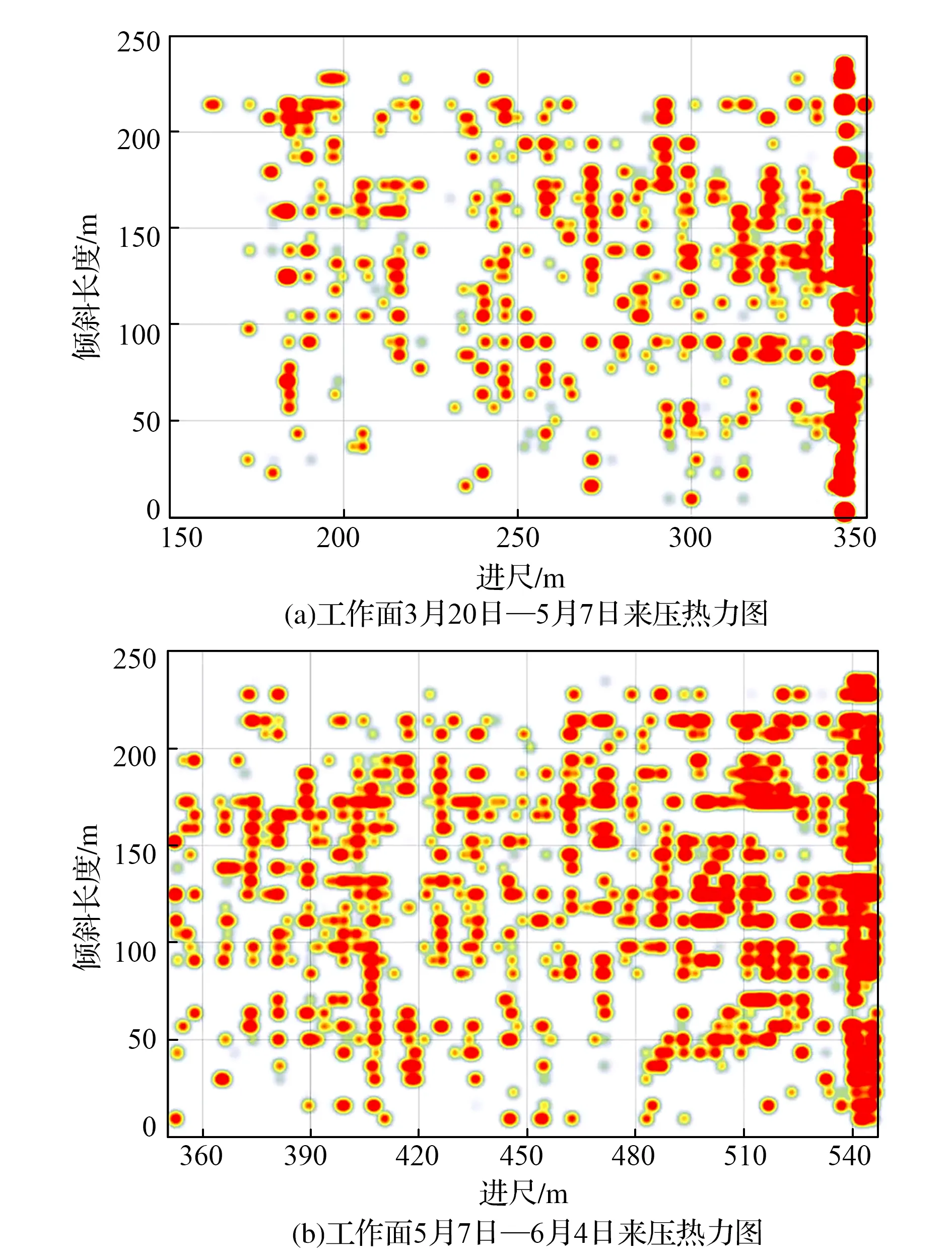

各阶段来压次数、日进尺、平均步距统计和工作面来压热力图见表4及图5所示。

表4 各阶段工作面周期来压次数、平均进尺和平均步距 m

图5 工作面来压热力图

图5横轴代表推进进尺,纵轴表示工作面倾斜长度,且纵轴圆点(0)位置为150802运输巷,红色圆点表示支架来压。通过图5分析可得,在整个推采进程中,来压多集中在工作面中部,两端头来压较少;对比150802运输和回风巷,靠近风巷位置工作面来压次数多于机巷位置。在稳定推采阶段,来压热力点较少,工作面来压次数较少,来压步距较大;停采阶段,工作面整体来压,压力较大,且持续整个停采阶段;快速推采阶段,来压热力点较密集,工作面周期来压频繁,步距较大。

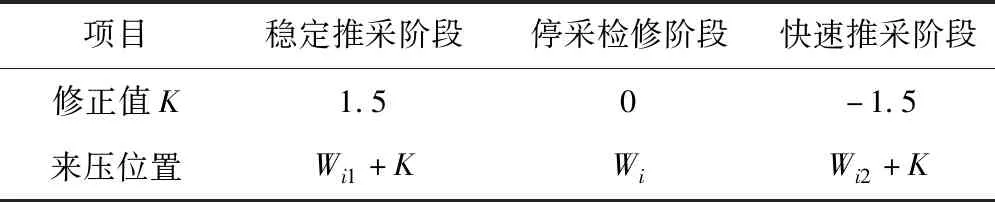

由以上分析可得,推进速度对工作面整体来压有较为明显的影响。当工作面推进速度过快时,周期来压频繁,来压步距增大。结合实际来压数据得出针对刘庄矿井来压步距的预测修正方法,见表5。

表5 受单工作日推采距离影响下的来压位置修正方法

表5中,Wi为系统预测步距范围;Wi1为系统预测步距范围的最大值,Wi2为系统预测步距范围的最小值。

4 结 论

1)给出了综采支架来压值及来压预测方法,在刘庄煤矿实测效果来压值预测准确率约在65.5%,来压范围预测约在51.7%。

2)使用FLAC3D数值模拟得出刘庄矿井在不同日推进长度影响下,推采距离越长,顶板下沉量越大,支架承压值越大,所以对于稳定推采与快速推采阶段矿压预测结果需要进行修正。

3)通过数值模拟及现场实际数据分析,将推采过程划分稳定推采、停采检修、快速推采、过断层四个阶段,得出:①稳定推采来压次数少,来压步距小,来压预测区间适当减小;②停采阶段工作面整体来压,压力较大,来压预测区间适当增大;③快速推采阶段来压频繁来压步距大,来压预测区间适当增大,通过对回采各阶段的划分及来压影响性质,可根据实际监测数据,对来压预测范围进行修正补充刘庄煤矿通过实际监测数据统计,修正值K取±1.5。