煤矿铁路站内装车调车方式研究

2022-11-24逯常江

逯常江

(中煤天津设计工程有限责任公司,天津 300120)

国家大力推进大宗货物运输“公转铁”,减少公路运输量,增加铁路运输量。未来,全国大宗货物年货运量150万t以上的大型工矿企业和新建物流园区,铁路专用线接入比例达到80%以上;重点区域具有铁路专用线的大型工矿企业和新建物流园区,大宗货物铁路运输比例达到80%以上。对于煤矿而言,铁路运输具有举足轻重的地位。而煤矿铁路站内装车调车作业方式是煤矿铁路运输的重要组成部分,其作业方式的选取不仅影响工程投资,还影响煤炭铁路外运能力[1],合理选取装车调车方式在煤炭铁路运输中具有十分重要的作用。

目前,煤矿铁路装车调车作业,较为常用的作业方式有铁牛调车绞车、内燃或电力机车;少数老旧煤矿仍采用无极绳绞车(拖运或挂车帮)的作业方式,由于该种方式存在安全隐患,已经逐步淘汰[2]。相关学术研究主要针对以上作业方式的一种或两种开展,随着公铁两用牵引车技术发展,其牵引力逐步提高,应用范围也越来越广。本文引入公铁两用牵引车作为煤矿装车调车方式进行研究,对比分析内燃机车、铁牛调车绞车、公铁两用牵引车三种装车调车方式,确定不同条件下不同作业方式的选择方法,以期为煤矿铁路系统的装车调车方式选择提供借鉴。

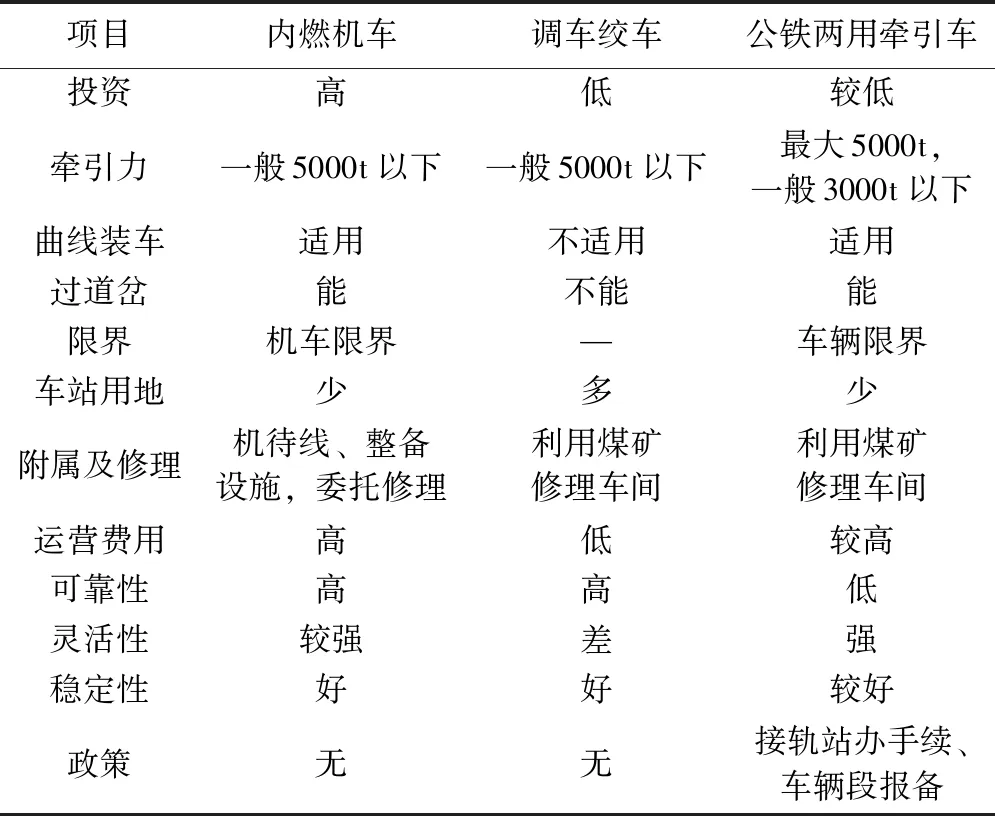

1 三种装车调车作业方式

1.1 内燃机车

煤矿自备内燃机车或租用路局机车,承担站内装车调车任务。车站内需要相应设置机待线,机车整备线,内燃机车整备、维修多数可以采用委托国铁部门代办,也可自行管理、自行养护、维修。内燃机车牵引力大,构造速度高,不仅可用于站内装车调车等各种作业,还可用于站间取送车作业,一般新建大型煤矿多采用内燃机车调车。其牵引力根据机车类型而定,一般最大牵引能力可达5000t以上[3]。我国自主研发的DF系列调机较为常用。

内燃机车虽具备众多优点,应用技术成熟,但其也具有相应的限制条件,其对装车点下净空及轨道衡有严格要求,装车点下净空需满足机车限界要求,轨道衡需要设置允许机车通过的衡器,而对于一些改扩建项目,既定条件限制了该种调车方式的使用,另外内燃机车的养护维修,机车检修系统投资大、人员多,租用机车成本也相对高。购买一台内燃机车的价格在800~1000万元,租用机车年使用费用约600万元。

1.2 铁牛调车绞车

铁牛调车绞车是对无极绳绞车的改进,由原来的勾车帮的方式,改为由铁牛牵引车钩的方式,该方式与无极绳挂车帮的牵引方式相比,减少了对铁路车辆的损坏情况,安全性也得到了改善[4]。铁牛调车绞车一般包括铁牛、套轨、牛窝、改绳轮基础、导向轮、托辊,并配置电动机、联轴器、制动器、减速器以及钢丝绳等相关设备构成,通过双驱动齿轮减速器带动钢丝绳,钢丝绳牵引铁牛,由铁牛带动列车,可实现双向调车[5]。该种方式钢丝绳布置在线路一侧,在轨枕端部往返移动,常造成道床破坏[6]。部分煤矿采用调车绞车进行装车作业,例如余吾煤业铁路装车站、寺家庄煤矿、成庄煤矿铁路装车站等。

铁牛调车绞车系统一般适用于直线固定股道的牵引推送作业,站内装车线为曲线的地段及道岔区,一般不能设置铁牛调车绞车系统,这也严格限制了调车绞车的应用环境。铁牛调车绞车系统由于其各部件基础的布置,对车站股道线间距有相应要求,布置于两股道之间的调车绞车系统要求其线间距一般需大于7.5m[7],这不仅增加了铁路车站的用地,而且延长了铁路车站的咽喉区长度,造成站场工程数量增大。另外一般调车绞车车站股道轨枕需实施套轨,用于铁牛走行。铁牛调车绞车系统实际应用中一般在3000t左右,最大牵引重量可达5000t。采用该种调车绞车方式一般利用煤矿修理车间承担维修功能。一套调车绞车系统价格在200万左右,运营方面调车绞车运营维护量相对小,运营费用低,一般视工作强度定期更换牵引绳及配件即可。

1.3 公铁两用牵引车

公铁两用牵引车是指既能在铁路轨道上运行,又能在道路上运行的特殊车辆,可以通过底盘上的液压换道回转装置和能随时起落的铁路行驶导轮装置,迅速方便地进行公路和铁路的转换运行[8]。熟练的驾驶员一般在3min以内即可完成公路-铁路变换。公铁两用牵引车一般有胶轮驱动和钢轮驱动两种驱动方式[9]。国内采用胶轮驱动的较多,牵引定数越大,驱动胶轮数量越多[10]。

1.3.1 技术适用条件

公铁两用牵引车运行速度低,一般运行速度小于10km/h,可用于车站内,尤其适用小型车站的装车调车作业[11]。公铁两用牵引车一般适用平坡道上的,也可用于有坡道的股道上,但其牵引力受坡度影响较大,目前国内公铁两用牵引车最大牵引力可达5000t,据调查3000t以下的车型应用较多,其功率是随着海拔高度、环境温度和相对温度的增加而降低。从政策方面考虑,使用公铁两用牵引车,一般需办理相关手续,与接轨站签订安全使用协议,并且向车辆段进行报备。

1.3.2 配套设施及维修

公铁两用牵引车上下股道需要铁路车站设置平过道,以实现其公铁转换[12],还需配置厂家提供的备品、备件;用油方面可配置固定的加油设施,也可委托社会力量承担加油任务;维修方面一般除大修外煤矿修理车间也可承担其维修功能。公铁两用牵引车维护量相对大,胶轮磨损严重[13],一般工作2000h(纯工作时间)需要检查或更换轮胎,一般工作5000h发动机需进行大修。

1.3.3 特点分析

公铁两用牵引车是一种近几年煤矿新型的装车调车方式,是对内燃机车调车方式的补充,其机动性好,灵活性强,价格低(200~400万元/台),越来越多的中小型煤矿及改扩建煤矿选用了该种装车调车方式[14],例如陕西省崔家沟煤矿、山东省鲁北煤炭配送基地有限公司等。

公铁两用车相对于其他调车方式,最大的优势是其灵活性,而最能体现其灵活性的特点是其可以实现公铁两用[15]。内燃机车站内实现股道间转换需要设置道岔、机回线、机走线等设施[16],基本固定了列车在站作业方式,公铁两用车既可以通过上述方式转换股道,还可以通过设置平过道实现股道互转,一些老旧矿井不具备增加道岔、机回线、机走线等机车转换条件,或者增加引起的工程量较大,而公铁两用牵引车既可以在轨道上走行,又可以在道路上走行,灵活性强,可以利用站内道路走行,避免修建机回线等机回设施,很好解决了该类问题,另外股道转换仅需修建平过道即可,无需新增道岔,不减少股道容车数量。与绞车相比可在曲线上、道岔上来去自如,与内燃机车相比限界小。一些老旧矿井其装车点设计时未考虑装车点下限界问题,内燃机车不能通过,如采用内燃机车牵引需改造装车点,公铁两用牵引车轮廓小[17],很好地解决了上述问题。

表1 三种装车作业方式特点总结

2 装车调车作业方式的选取

根据工程实例,结合各种作业方式特点,对矿内车站装车调车作业方式选取总结如下:对于工程投资允许,作业量大的新建车站,优先选用内燃机车装车作业,其作业效率高[18],可靠性好,灵活性高;对于投资有限制,运量小,列车在站作业条件复杂,对作业方式灵活性要求较高的车站,可选用公铁两用牵引车牵引装车。对于列车站内作业方式简单,在直线无道岔区段装车,可选用调车绞车系统。

另外,改扩建车站还需充分考虑既有设备、设施条件的限制。对于中、小型厂矿企业铁路车站,当存在投资控制严格、建筑限界受限、曲线上装车等特定限制条件时,公铁两用牵引车具有其独特的优势:一方面其投资低,投资方容易接纳;另一方面,作为站内调车机使用,其机动性、灵活性好。随着公铁两用牵引车生产技术的不断提高,其牵引质量不断增大,可靠性逐步提高,未来具有替代调车绞车系统,广泛用于煤矿车站尤其是小型煤矿车站的可能性。

3 装车调车作业方式选取实例

煤矿铁路专用线作业时间可分为区间取送车时间、列车在站作业时间两部分。区间取送车时间一般较为固定,大部分煤企提高作业效率需要从减少列车在站作业时间入手。列车在站作业时间分为纯装车时间及等装时间,结合多个既有煤矿调查及以往资料表明,一般装车站内纯装车时间约占54%,等装时间约占46%[19]。因此,节约等装时间,可以提高煤炭装车效率,提高煤矿车站作业能力,而等装时间与车站的装车调车作业方式息息相关[20]。另外部分改扩建车站,其既有设施、设备条件已经形成,选用合适的装车调车方式,可以减少对既有建筑物影响,节省工程投资,取得事半功倍的效果。

本文以山西晋城五阳煤矿装车系统改造项目为例进行说明:

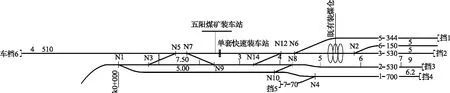

该矿目前铁路外运量1.20Mt/a,规划近期煤炭铁路外运量为2.0Mt/a,既有装车系统不能适应其外运能力,考虑对装车系统进行改造。该煤矿铁路车站目前既有1套快速定量装车系统,1套筒仓装车系统,两套装车系统均采用绞车(无极绳挂车皮)牵引装车,3部绞车分别位于车档5-N5、N7-N12、N12-挡2,由于绞车不能通过道岔,故作业时3部绞车进行交替作业,完成列车装车作业。

既有快速定量装车系统一次最大可实现25辆车装车,其装车调车方式如下:列车经N1、N3、N5、N9、N14先进2道,再推送至4道牵出线,摘钩后连挂3道上的重车发车,停放在4道上的半列空车通过既有3部绞车(无极绳)推送过快速装车点下装车,列车过N6道岔后进行倒绳作业(由4道上绞车推送改为3道上的绞车牵引),最终重车停放至3道。

通过现场了解,每列装车时间约为4h/对,其中净装车时间约70min,装车过程三部绞车倒绳时间约80min。最大可实现煤炭外运量约1.20Mt/a。

图1 五阳煤矿铁路装车站平面

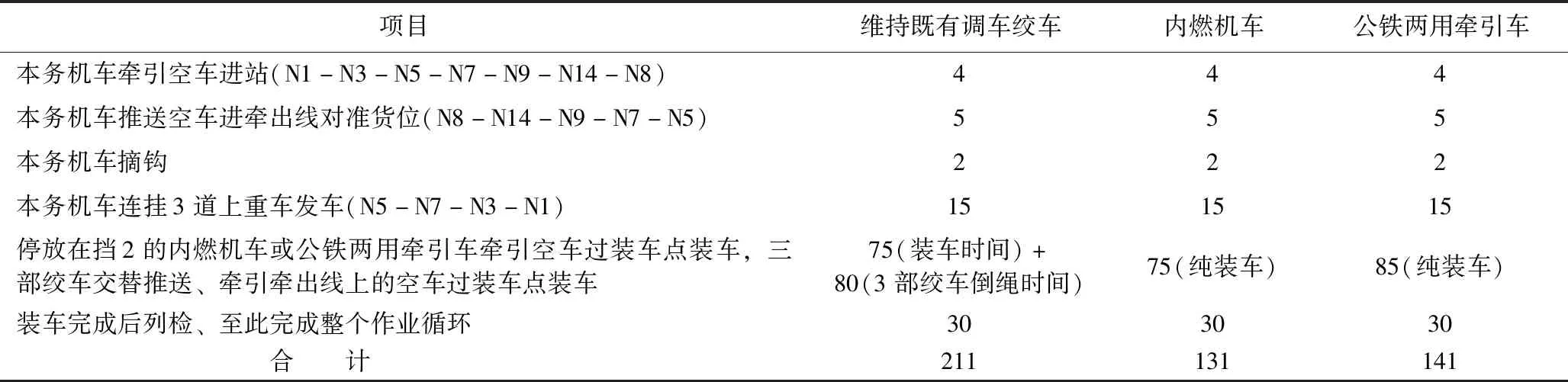

从以上作业时间组成中可以看出,其中倒绳作业和补煤作业占用时间较长。想要提高站场作业效率,可通过优化既有快速定量装车点,避免二次补煤;也可采用新的装车调车方式,避免绞车倒绳占用过长时间。

根据前文论述可从铁牛调车绞车系统、内燃机车、公铁两用牵引车三种作业方式选取。考虑到利用铁牛调车绞车系统替换既有的无极绳系统,仍需采用三部铁牛进行交替作业,除了安全性有所提高外,其效率并不能得到改善,而由于牛窝的设置,还会减少股道的有效存车数量。因此,不考虑采用铁牛调车绞车系统,从维持既有绞车系统、内燃机和公铁两用牵引车三个方面从作业效率、投资、运营费用等方面进行对比分析:

表2 三种装车调车作业方式时间 min

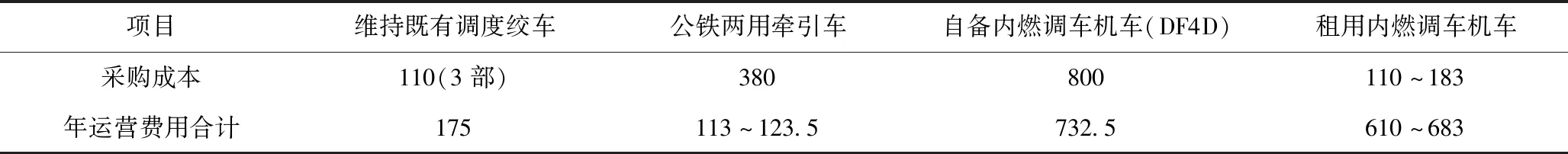

表3 三种装车调车作业方式投资及运营费用对比 万元

选用公铁两用牵引车代替既有调车绞车系统,每列车在站作业时间131min。可节约80min,完全可以满足年运量需要;另外年运营费用减少62万元/a;不仅能够大幅提高列车在站作业效率,还能减少工程运营费用,可取得良好的经济效益。不同的站场条件适用不同的装车调车方式,工程实际应用时,不能以偏概全,应做到具体工程具体分析。

4 结 论

煤矿铁路站内装车调车作业方式是煤矿铁路运输的重要组成部分,其选取直接影响车站布置,进而影响工程投资及铁路外运能力;实际工程中,应根据不同车站具体情况,灵活选用装车调车作业方式。本文针对工程中常用的两种装车调车方式,并创新性引入公铁两用牵引车这种新兴的装车调车方式进行研究,得出了不同装车调车方式的适用条件:对于工程投资允许,运量大的车站,优先考虑内燃机车装车调车作业,其作业效率高,可靠性好,灵活性高;对于投资有限制,运量小,列车在站作业条件复杂,对作业方式灵活性要求较高的车站,尤其是装车系统改扩建项目,可选用灵活性较高公铁两用牵引装车;对于列车站内作业方式简单,在直线无道岔区段装车,可选用调车绞车系统。