某地铁车辆段装配式梁柱体系节点施工方法研究与应用

2022-11-24李海强

李海强

(广东省土木建筑学会 广州 510500)

0 引言

我国人口红利正在消失,建筑业“用工荒”、人工成本快速上升将成为今后一段时期的新常态;“五位一体”的总体布局,“创新、协调、绿色、开放、共享”的发展理念的植入,传统生产方式所带来的环境污染问题、水资源浪费问题、建筑废弃物等问题必将受到越来越严的管控;随着科技的进步、新的工艺工装在建筑业的应用越来越广泛,尤其是装配式混凝土结构必将逐步代替传统生产工艺成为建筑业的趋势和主流;同时,相关省市就装配式建筑的发展亦给出了指导意见及配套支持政策,以积极推行建筑产业工业化,促进建筑业尽快实现转型升级。

现有的车站站房、车辆段等建筑都具有占地面积大、土地利用率低等缺陷。随着城市的发展、人们对环境要求的提升、车辆段建设标准不断提高、规模不断扩大的趋势下,建造所面临的地形、地质、环境等条件逐渐复杂,现存的施工工艺已经不能满足发展的需要。发展重载预制装配式[1]结构车辆段成为提升此类大型工程施工效率、提高经济指标和质量的必由之路。

轨道交通项目中应用预制装配式结构体系[2]成为了发展方向,而制约预制装配式结构施工的重要因素就是梁柱体系节点施工方法,依托于预制装配式结构广州某地铁车辆段项目,将本文中预制装配式结构梁柱体系节点施工方法进行研究并进行实际应用,具有广泛的推广和应用价值。

1 研究与应用背景

1.1 工程概况

某地铁车辆段位于广州海珠黄埔涌、赤沙涌与华南快速路包夹的三角形地块内,共计占地34.5 万m2,总建筑面积为36.2 万m2。主体结构采用现浇底板、柱、侧墙+装配式盖板的结构形式。

其中,装配式结构预制构件按结构形式可划分为小箱梁、中纵梁、边纵梁,按断面形式划分为1.984 m小箱梁、2.484 m 小箱梁、2.380 m 中纵梁、2.500 m 中纵梁、(1.920+A)m 边纵梁;按受力形式分为预应力梁和非预应力梁;小箱梁、中纵梁、边纵梁在预制构件制作时腹板外侧及顶板、端头设置预留钢筋,小箱梁和中纵梁除底板外其余5 面需凿毛处理,边纵梁除底板和外侧需4面凿毛处理。

1.2 适用范围及特点

梁柱体系节点[3]采用牛腿和台座分别存放纵梁和框架箱梁,满足地铁车辆动荷载和上部高层建筑自重荷载对下部结构的受力要求;预制梁有利于空间灵活布置、提高建筑物的可塑性;预制装配式结构能减少周转材料的使用,降低施工成本,缩短施工周期,减少施工安全隐患,提高施工现场的环境;自重轻,运输吊装方便,有利于现场标准化施工。预制梁与现浇柱钢筋需交叉,也是梁柱节点[4]质量的关键,因此预制梁和现浇柱受力钢筋的定位精度要求高。为提高梁柱节点[5]处混凝土的有效结合,在预制梁梁端设置剪力键并凿毛。

此梁柱体系[6]施工方法适用于车站站房、停车场、车辆段等有大空间、大体量、有上部开发要求、工期紧迫的建筑物。

1.3 研究的应用意义及价值

通过对重载预制装配式预应力梁柱体系节点施工方法的研究与应用,可达到缩短工期[7],节能和保护生态环境的目的。本项技术的研究实施,提高了重载预制装配式预应力梁柱体系节点施工的经验,可为同类工程提供借鉴,有良好的发展前景,对于我国车辆段长期发展具有积极推动作用,具有广泛的社会效益。

2 关键施工工艺

2.1 主要材料及设备

2.1.1 主要材料

结合本工程施工背景,梁柱体系施工方法所需的主要材料有钢筋,C50、C60 混凝土,直螺纹套筒等,具体详细材料与规格型号如表1所示。

表1 主要材料统计Tab.1 Statistical of Main Materials

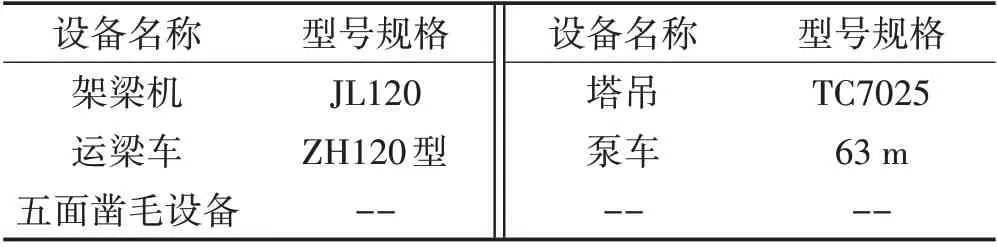

2.1.2 主要设备

该地铁车辆段项目为双层下沉式装配式结构,底板、柱、侧墙采用现浇方式,底板存在不同标高,施工时需边架设边浇筑,预制构件梁截面及形式结构复杂,因本工程的特殊性,经过充分的市场调查,周边的预制梁场及成熟的架桥机均不能满足本工程需求,故本工程进行了预制梁场自建,专门研制了适用于不同底板标高的架梁机,配套选用了适用本工程预制构件运输[8]的轮胎式运梁车,架梁机与轮胎式运梁车配合使用,满足5~18 m 长度不等的各种纵、横梁架设,且对周边复杂的环境有很好的适应性,能采用边架设边浇筑的方式作业。由主梁、前辅助支腿、前支腿、中支腿、后支腿、起重小车等部件组成。4条支腿都能够通过升降油缸调节支腿高度,车架和轮组均具有90°转向的功能,前支腿和中支腿能够通过沿主梁方向纵向移动来调整整机跨度,起重小车能够沿主梁纵向移动,小车自身有±3 m 横移调整距离,吊具具有360°回转功能。具体主要设备及型号规格如表2所示。

表2 主要设备统计Tab.2 Major Equipment Statistics

2.2 施工工艺

2.2.1 施工工艺流程

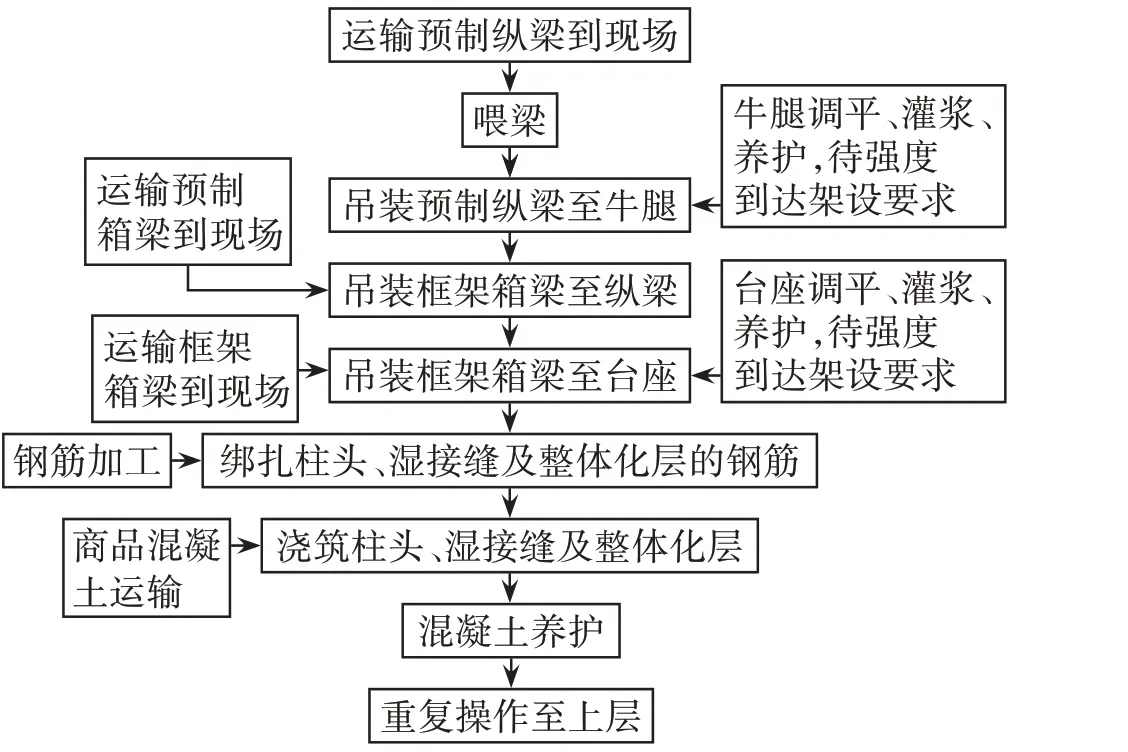

梁柱节点[9]施工工艺流程如图1 所示,节点安装完成后如图2所示。

图1 梁柱节点施工工艺流程Fig.1 Construction Process Flow of Beam Column Joints

图2 梁柱节点Fig.2 Beam Column Node

2.2.2 预制构件运输

利用专用轮胎运梁车(见图3)将养护到达强度后的预制梁从梁场存梁区通过门式起重机吊装至运梁车上,进行充分的固定后经过运梁通道运至施工现场。运梁过程中通过配备不少于2人在运梁通道出入口进行进行指挥,以确保出入口处车辆与行人安全。

图3 专用运梁车运输预制梁Fig.3 Special Beam Carrier Transports Precast Beams

2.2.3 喂梁

轮胎式运梁车进入施工现场后沿基坑边道路运梁至架梁机下方,架梁机的起重小车纵移至轮胎式运梁车上方取梁,带梁移至架设位,利用吊具旋转对梁片进行调整,等待下一步架设梁片,如图4所示。

图4 现场喂梁Fig.4 Field Beam Feeding

2.2.4 牛腿及台座调平、灌浆

现浇柱上的牛腿、台座(见图5)混凝土浇筑后对混凝土面复测标高,对不满足要求的进行凿除。待牛腿面标高到达设计标高后采用M50 高强无收缩水泥砂浆施工30 mm 厚,调平层强度到达设计要求后方可架设预制梁。

图5 现场牛腿、台座Fig.5 On Site Corbel and Pedestal

2.2.5 吊装预制构件

起重小车纵移至取梁位取梁后,起重小车带梁纵移走行到位,通过吊具旋转调整梁片状态(根据梁型及架设状),起重小车落梁(确保预制构件钢筋卡入柱或纵梁钢筋内)。

⑴纵梁采用整孔吊装施工,如图6 所示,通过吊具纵移至牛腿上,确保纵梁下部13根直径32 mm的钢筋锚入柱中,确保牛腿预埋直径32 mm 的抗倾覆精轧螺纹钢插入纵梁预留直径70 mm的孔洞中。

图6 纵梁吊装Fig.6 Longitudinal Beam Hoisting

⑵小箱梁采用整孔吊装施工,通过吊具旋转调整箱梁方向,落于纵梁翼缘上,确保箱梁6 根U 型箍(见图7)套入纵梁的树梢筋内。

图7 箱梁U型箍Fig.7 U-shaped Stirrup of Box Girder

⑶框架箱梁(见图8)采用整孔吊装施工,通过吊具旋转调整框架箱梁方向,落于台座上,确保框架箱梁下部19根直径为22(20)mm的钢筋锚入柱中,纵梁腰筋采用套筒连接并安装锚固板(见图9)。

图8 框架箱梁Fig.8 Box Girder

图9 纵梁及箱梁腰筋Fig.9 Waist Reinforcement of Longitudinal Beam and Box Girder

⑷纵梁及小箱梁精度调整均采用钢垫片进行,钢垫片规格为40 mm×40 mm,可选厚度包括1 mm、3 mm、5 mm、10 mm、20 mm等。

2.2.6 整体化层施工

纵梁吊装后交替绑扎柱头箍筋[4]和纵梁下缘腰筋,然后进行框架箱梁吊装,吊装后交替绑扎柱头箍筋和纵梁上缘腰筋及框架箱梁腰筋,然后绑扎湿接缝处下部钢筋及箍筋,再穿整体化层钢筋(纵梁及箱梁上部受力钢筋),最后浇筑整体化层C50 补偿收缩混凝土。

2.3 施工控制要点

2.3.1 质量控制要点

纵梁、小箱梁等预制构件生产及安装过程中需重视精度控制,加强施工管理,预制构件出场外观质量标准、构件安装容许偏差均应满足国家相关装配式施工标准及设计要求。

⑴梁柱所需的钢材、混凝土、预应力等材料进场后,需经过试验室核对原材料的认证证书、材料检验报告、使用说明书等质保手续,并按照频率进行检测,对于检测合格后,由质检室下达使用通知单,准予使用。

⑵夏季混凝土灌注应避开高温时间段。混凝土自然养护时要洒水漏洒,自动喷淋养护时应全梁养护,不要遗漏。

⑶成立混凝土作业班,分工定人定岗,建立岗位责任制。混凝土灌注实行质检工程师现场监督制。

⑷灌注连续进行,间歇时间不超过规范规定。⑸选择优质模板,立模前进行受力检算与检查验收。

⑹输送泵现场布料、输送时,受料斗保持足够的混凝土,采取措施防止混凝土离析。混凝土采用振捣器振捣,严格按技术要求控制振捣时间。

2.3.2 安全控制要点

⑴建立施工的安全保证体系。成立安全组织机构,设置专职安全工程师、工班安全检查员负责施工过程的安全监督。

⑵起重设备的安装拆卸、起重吊装需要编制专项施工方案,起重设备的操作人员要经过专门培训,执证上岗。

⑶在人员入场后由专职安全员向有关人员进行三级教育和安全技术交底,未进行安全技术交底的人员不得进行作业。

⑷作业班组进入工点施工作业前由班组长和安全员进行班前讲话,交待有关今日安全注意事项。制梁场及现场作业班组每周一开展不少于1 h的安全活动,学习安全生产规章制度,总结和布置安全生产各项工作。

⑸定期和不定期安全检查,堵塞事故漏洞,预防安全事故。安环部每周开展一次安全检查,检查的主要内容有:查思想、查制度、查纪律、查领导、查隐患、查落实;重点检查临时用电、防高空坠落、防物体打击、防交通事故等措施的落实。

⑹检查起重吊装前的安全防护措施是否到位,警示标志是否设置在醒目合理的位置等。

⑺吊装时设立安全警戒区域,遇有暴雨、雷雨、浓雾不得进行高空作业、吊装作业等。

⑻预制梁的吊运必须稳固,捆扎符合要求,并设专人指挥,确保安全。

⑼进行预制梁吊装及移梁时设置专人进行安全巡查,吊装物下严禁通行;架桥机走形线上严禁堆放物体。

⑽机具设备下班前做好覆盖,防止机具雨淋短路。

3 研究与应用效果

本施工方法已成功应用于广州某地铁车辆段工程,预应力梁与柱采用重载预制装配式]预应力梁柱体系节点施工工法,有效地保证预应力梁与现浇柱的连接,施工部署明确,未出现返工现象。因工程的特殊性,吸引社会各界领导及单位重点关注,多次来项目进行实地观摩,受到一致好评。

4 结语

在本次施工研究应用实践中,通过重载预制装配式预应力梁柱体系节点施工工法的研究,提高了工效,确保了梁柱体系节点施工的安全质量,为该车辆段工程实施阶段风险提供了可靠的施工经验,为该车辆段主体结构的预制梁架设提供技术积累。