风力发电机组叶片有限元建模及静力学探析

2022-11-23韩旭东

张 政,韩旭东

(甘肃重通成飞新材料有限公司,甘肃 武威 733000)

风能风电作为一种丰富洁净可再生的能源正在迅猛发展。叶片作为风力发电机组能量吸收的关键部件,其结构静力特性直接影响到风力发电机组的发电效能。对于具有结构扁平、轻质、柔性迎风的叶片在具有随机变向变载荷的风力作用以及强阵风的瞬时冲击下工作,叶片断裂故障率高达40%,直接造成巨大的经济损失。因此,开展复合材料柔性叶片结构静力研究对大型叶片结构是设计制造具有重要意义。

1 叶片结构及载荷求解

1.1 叶片结构参数

本研究以某风电场1.5 MW风力发电机组复合材料叶片为分析目标。依据该风力发电机组设计要求,该复合材料叶片正常服役风速区间为3~25 m/s,额定风速为10.4 m/s,额定转速为17.2 r/min,此外,该风力发电机组关键参数见表1。

表1 风力发电机组关键特性参数

准确构建复合材料叶片的三维几何模型是计算载荷的先决条件。本文构建1.5 MW复合材料叶片三维几何模型主要依据以下几何参数:预弯量、扭角、相对厚度、变桨轴位置和弦长,其几何参数见表2。

表2 叶片基本特性参数

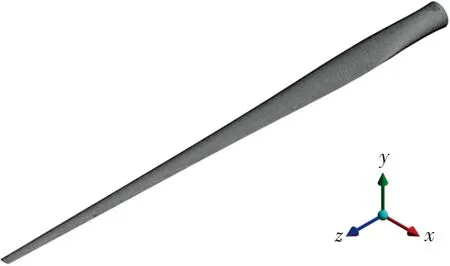

依据表2复合材料叶片的关键几何参数,本文采用SolidWorks三维建模软件建立1.5 MW叶片模型,如图1所示。

图1 叶片三维几何模型

1.2 叶片载荷求解

复合材料叶片在服役过程中将承受外界载荷和自身重力等因素的耦合作用。本文依据JB/T 10194—2000相关标准,对额定风速下复合材料叶片的载荷进行准确计算[1]。在保证计算结果准确性的前提下,为降低计算成本,提高计算速度,本文选择叶片坐标系作为载荷计算参考系,如图2所示[2]。

图2 叶片坐标系

风电场的实际工况直接影响到风力发电机组的发电效能和结构稳定。在本文目标风电场工况下,复合材料叶片载服役过程中主要承受以下五类载荷:空气动力、离心力、重力、风压和陀螺力。

1.2.1 空气动力载荷

空气动力载荷是复合材料叶片服役过程中承受的主要作用力,其中作用于复合材料叶片挥舞和摆振方向的剪切应力可由式(1)~(2)求得

(1)

(2)

式中:ρ表示空气密度;r表示叶根到相应截面的距离;R表示风轮半径;c表示叶片翼型弦长;CL和CD分别表示叶片翼型升、阻力系数;v表示流经叶片的相对来流风速;θ表示来流角。

1.2.2 离心力载荷

离心力是指复合材料叶片正常运行时产生的质量力,产生的离心力和离心力矩分别为

(3)

(4)

式中:ρi表示折算后的剖面密度;Fi表示折算后对应的剖面面积;ω表示叶轮旋转角速度。

1.2.3 重力载荷

重力载荷是复合材料叶片的固有属性,风力发电机组是否运行叶片都将承受重力载荷作用。

1.2.4 风压载荷

风力发电机组在运行过程中,因风力的复杂性和不确定性,复合材料叶片将承受不确定性的风压载荷。依据GB 50009—2012标准[3],风速风压关系式为

(5)

1.2.5 陀螺力载荷

风力发电机组的风轮在运转的同时产生偏航作用力,此时复合材料叶片将产生陀螺力载荷。假定风轮运行旋转角速度为ω,偏航角速度为Ω,则由陀螺力产生的力矩MT为

(6)

2 有限元建模

有限元方法是一种求解偏微分方程近似解的数学方法,该方法对于求解复合材料叶片的静力分析具有很强适应性,且该方法易于通过计算机实现。精准构建1.5 MW复合材料叶片的有限元模型是保证静力分析的结果准确性的前提条件,本文依据复合材料叶片的相关现行标准[4],确定复合材料叶片的铺设方案。

2.1 定义单元类型设置材料属性

将1.5 MW复合材料的叶片三维几何模型导入至有限元软件中Geometry模块,链接至Static Structural静力分析模块,定义复合材料叶片相关材料力学参数,并将单元集信息传递至ACP模块进行铺层设计。为展现复合材料叶片铺层细节,本文选取复合材料叶片某单元的铺层方案,如图3所示。

图3 单元铺层

2.2 网格划分

进行网格划分时,采用四面体壳单元进行离散;在保证计算精度的前提下,本文为减少计算成本,提高计算速度,确定网格尺寸大小为400 mm进行有限元网格划分,得到80 852个单元和80 998个节点,本文复合材料叶片有限元模型如图4所示。

图4 复合材料叶片有限元模型

2.3 施加约束和载荷

将计算的额定风速下载荷施加至复合材料叶片,为充分反映复合材料叶片在服役中的受力状态,本文将复合材料叶片的气动扭转中心作为外界载荷施加点,通过在复合材料叶片4个部位施加远端力和力矩模拟复合材料叶片受载。考虑复合材料叶片重力因素,最后对复合材料叶片根部施加固定约束,开展静力分析。结合复合材料叶片实际工作工况,其截面受力载荷加载效果如图5所示。

图5 复合材料叶片耦合加载

3 静力分析

静力学分析是指复合材料叶片在静态外界载荷作用下,其结构抵抗变形的能力及应力响应的特性,是体现复合材料叶片结构性能的主要因素。随着风力发电机组发电效能和装机容量的不断提升,作为捕获风能的关键部件的复合材料叶片结构也随之增大,因此复合材料叶片结构的静力特性分析显得尤为重要[5]。

通过研究复合材料叶片在额定风速下的静态特性,找到复合材料叶片结构可能存在的安全隐患问题。本文在有限元静力分析模块Static Structural中,对复合材料叶片结构在额定风速下进行静力学研究,复合材料叶片的各轴向位移如图6所示。

(a)X轴位移

由图6可知:复合材料叶片载额定风速下,复合材料叶片的各轴向最大位移均出现于叶片尖部。原因为进行静力分析时,将复合材料叶片视为悬臂梁结构,对其叶根部施加固定约束,在外界风载和重力等联合作用下,所以各轴向最大位移出现于叶片最顶端。另外,由图6(a)可知:复合材料叶片X轴位移最大值达到1 663.7 mm,此时X轴位移最小值为13.3 mm,方向沿X轴负方向。由图6(b)可知:额定风速对Y轴影响最大,位移最大值达到1 886.2 mm,方向为Y轴负方向,Y轴最小位移为10.6 mm。由图6(c)可知:额定风速对叶片Z轴方向影响最小,Z轴方向最大位移为85.4 mm,最小位移为30.4 mm,方向沿Z轴负方向。图6表明,额定风速下复合材料叶片位移符合工程规范要求[6]。额定风速作用下叶片应力云图如图7所示。

(a)X轴应力

由图7可知:复合材料叶片的最大应力出现位置并不相同,这是由于不同长度处叶片抗弯模量不同导致。由图7(a)可知:复合材料叶片X轴方向应力受到额定风速的影响最大,最大值拉应力值为460.6 MPa,最大压应力值为417.7 MPa。由图7(b)可知:额定工况下复合材料叶片最大拉应力314.0 MPa,最大压应力为281.8 MPa。由图7(c)可知:复合材料叶片Z轴方向受额定工况影响最小,此时最大拉应力为108.4 MPa,最大压应力为108.0 MPa。由图7可知,额定风速作用下复合材料叶片的强度符合工程规范要求[7]。结合图6~7可知,额定工况下复合材料叶片的刚度和强度均满足工程规范要求。

4 结语

本文利用有限元分析软件对1.5 MW风力发电机组复合材料叶片进行了静力分析。首先依据关键结构参数建立复合材料叶片的三维几何模型,依据相关现行标准对额定风况10.4 m/s下的复合材料叶片所受的外力载荷进行计算。在有限元环境中,本文准确建立了复合材料叶片的有限元模型,为尽可能模拟叶片实际受载情况,本文选定叶片4个部位分别施加远端力和力矩进行静力分析,分析结果表明额定风速下,复合材料叶片各个轴向上的位移和应力均符合工程规范标准以及设计要求。