95W-5Ta 激光粉末床熔融应力场演变及变形控制

2022-11-23薛凌峰周博康李俊峰魏正英

薛凌峰,周博康,李俊峰,魏正英

(西安交通大学,机械制造系统工程国家重点实验室,西安, 710049)

0 序言

钨钽合金是一种非常重要且应用广泛的高温高强度材料,广泛应用于一些条件极端苛刻的环境[1].钨钽合金相较于纯钨具有更高的蠕变强度和低的蠕变速率,因此钨钽合金是耐热构件很好的候选材料,被广泛应用于军事、电气、核工业等技术领域,在国防事业和经济建设中具有特殊的战略意义[1-4].然而传统加工钨钽合金的方法为粉末冶金,这种方法加工的钨钽合金零件的致密度和强度较低,严重阻碍了钨合金的应用[5].

激光粉末床熔融(laser powder bed fusion,LPBF)工艺为成形高质量钨钽合金复杂结构件提供了可能,利用LPBF 成形钨钽合金可以突破传统工艺对零件形状的限制.然而,由于钨钽合金材料的熔点高,LPBF 成形时需要较高的能量密度才能形成熔池,在熔池周围存在极大的温度梯度使材料的变形不均匀,导致打印区域产生应力集中.打印过程中,当瞬时热应力大小超过材料在该温度下的的强度极限时,将会产生变形甚至裂纹,影响零件的工程应用[6-7].Saad Waqar 等人[8]建立了多层多道的有限元模型,研究了工艺参数对316L 热应力和残余应力的影响.Zhang 等人[9]测试了电子束对钨的热冲击影响,并进一步证明了微观结构会影响裂纹的分布和密度.美国劳伦斯实验室的Haider等人[10]将热力学模拟和原位监测技术相结合研究钨的微裂纹在单个激光熔化轨道分布和韧性到脆性转变.

在95W-5Ta 的激光粉末床熔融过程中,工艺参数和扫描策略对零件的成形质量具有相当大的影响,因此研究不同工艺参数和扫描策略下应力场的演变和零件变形的控制具有重要意义.

1 LPBF 应力场计算模型建立

1.1 建立有限元模型

单层五道的有限元网格模型如图1 所示.模型分为2 部分,上层为粉床,尺寸为1.6 mm × 0.4 mm ×0.03 mm,采用SOLID70 规则的正六面体单元进行划分,网格精度为0.02 mm × 0.02 mm × 0.03 mm.下层为基板,尺寸为2 mm × 0.8 mm × 0.3 mm,采用略微粗糙的SOLID90 四面体网格.

图1 有限元网格划分(mm)Fig.1 Finite element meshing

1.2 激光热源模型及热应力计算控制方程

LPBF 过程中激光的能量分布可以被视为高斯分布[7],故文中采用的热源模型为高斯面热源,表达式为

式中:A为粉末颗粒的激光吸收率;试验中取0.68[10];P为激光功率单位为W;r为任意位置到热源中心的距离单位为μm;r0为光斑半径单位为μm.

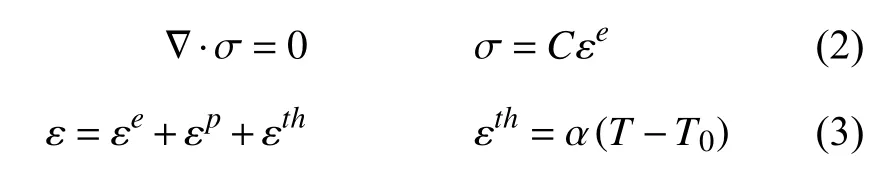

LPBF 过程中应力场分析是个非线性分析过程,可以看成是一个准静态的增量分析[10].

式中:σ为应力张量;C为材料刚度张量;εe为 弹性应变;εp为塑性应变;εth为热应变.

1.3 95W-5Ta 物性参数定义

材料的应变包括弹性应变、塑性应变和热应变,热应变与材料的温度和线膨胀系数密切相关.同时,LPBF 成形中温度变化范围很大,材料随温度升高发生相变过程中物性参数会发生非线性变化.在JMatPro 中按照质量比W∶Ta=95∶5 计算材料的物性参数,如图2 所示.

图2 材料物性参数随温度变化曲线Fig.2 Temperature-dependent material properties.(a) Modulus of elasticity; (b) Poisson ratio;(c) Coefficient of linear expansion

2 模拟结果及讨论

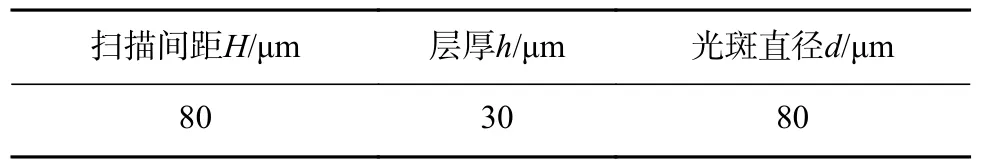

为分析95W-5Ta 激光粉末床熔融过程中激光功率和扫描速度对应力场的影响,试验中模拟了单层五道的应力场变化.第一组固定扫描速度为200 mm/s,激光功率分别为200,250,300,350 W.第二组固定激光功率为200 W,扫描速度分别为150,200,250,300 mm/s.其他工艺参数如表1 所示.

表1 应力场模拟参数Table 1 Simulation parameters of the stress field

2.1 成形中应力场的演变过程

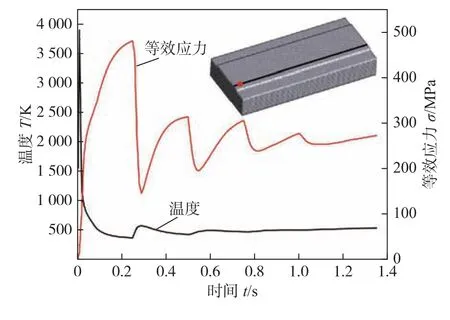

图3 为激光功率250 W,扫描速度200 mm/s第一道起点的温度与应力随时间变化的曲线,温度和应力的演变过程可以分为4 个阶段:

图3 起始点温度和应力随时间变化的曲线Fig.3 Temperature and equivalent stress changes at starting point with time

第一阶段:激光未扫描到观测点时,粉末温度尚未达到材料的熔点,仍然为粉末状态,热应力为0;第二阶段:当激光扫描到观测点的区域时,粉末温度急速升高,超过材料的熔点,形成熔池,此时应力仍然为零;第三阶段:一旦激光从观测点移开时,熔池温度迅速降低,材料由液相开始向固相转变,热应力先迅速增大后迅速降低;第四阶段:进入温度和热应力循环状态,当激光开始扫描下一道起始点时,由于扫描间距很小,观测点的温度达到第二个峰值,但是未超过粉末的熔点,同时,引起应力释放.

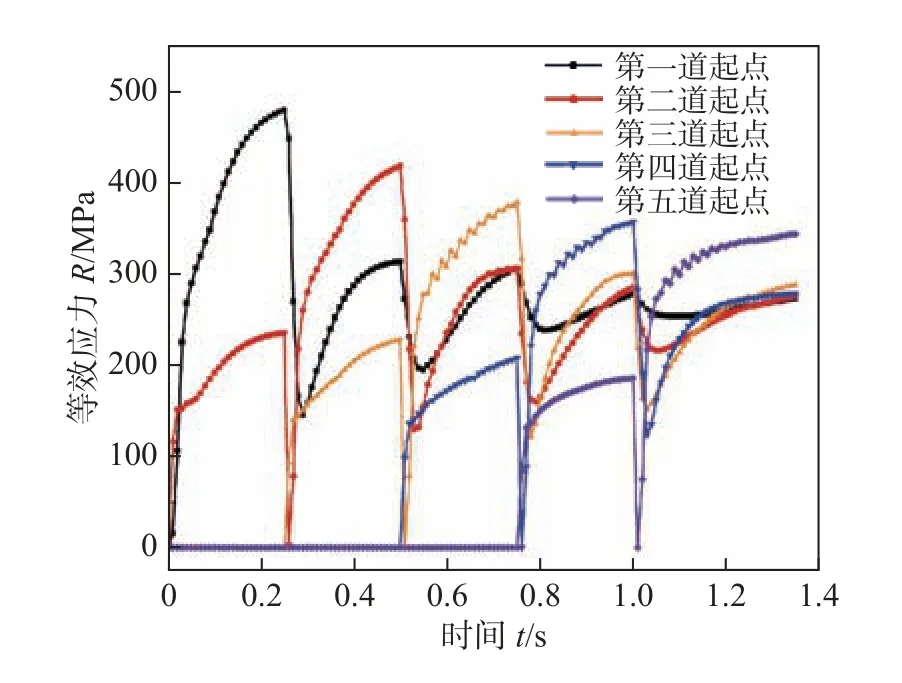

图4 为每一道起点的应力循环曲线,可以看出,应力场的变化与温度场中的多重热循环相似,也具有一个循环过程.当激光扫描第N+1 道时,第N道应力会再次迅速降低再逐渐升高.这是因为激光移动到第N+1 道时,第N道相同位置处的温度会再次升高,虽然不足以熔化,但会释放部分热应力.

图4 每一道起点的应力循环曲线Fig.4 Stress cycle curve for each starting point

2.2 不同激光功率下的应力场演变

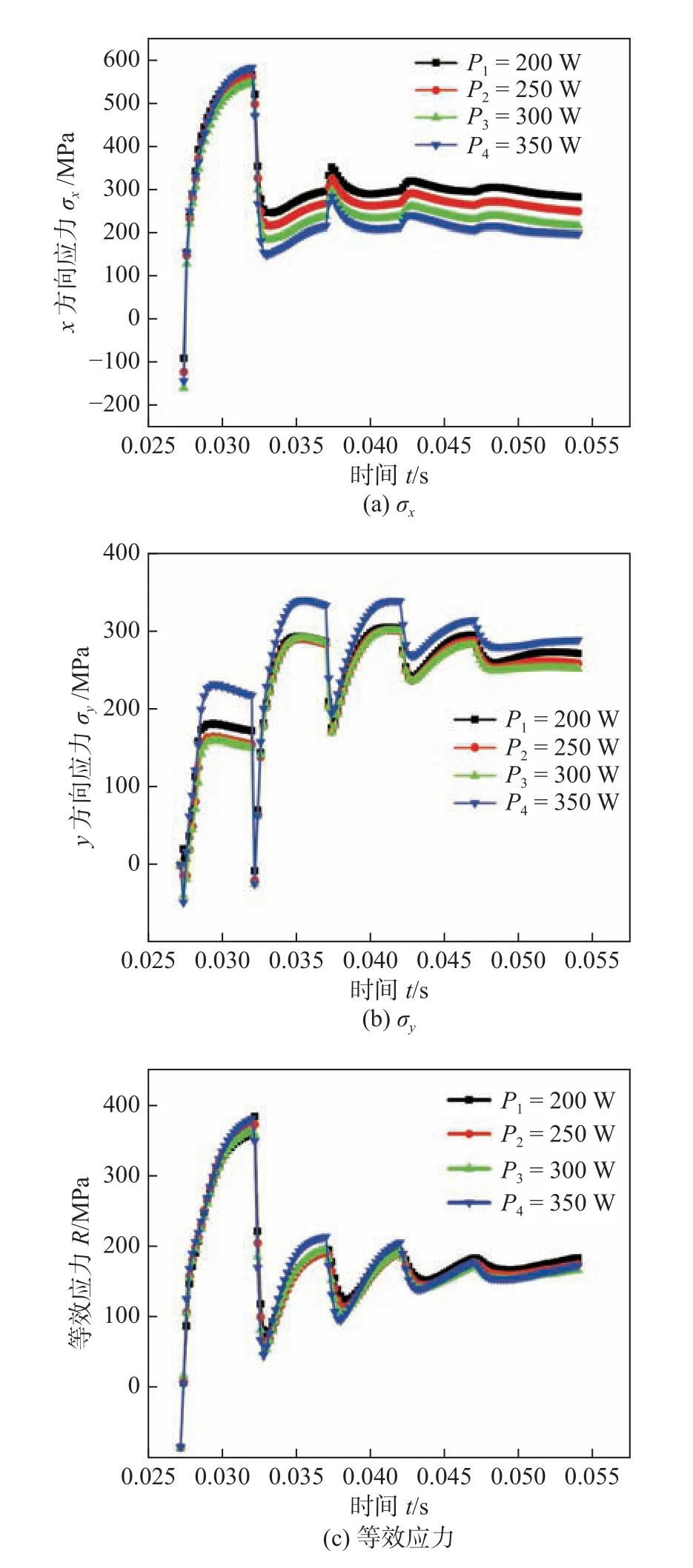

图5 为扫描速度200 mm/s,不同激光功率下第一道起点的x方向应力、y方向应力和等效应力随时间变化曲线.可以看到,激光功率的大小对热应力的变化趋势并无影响,只是影响了应力数值的大小.当激光功率从200 W 增加到350 W时,x方向最大应力从535 MPa 增加到598 MPa,y方向最大应力从276 MPa 增加342 MPa,等效应力从446 MPa增加到483 MPa.激光远离时,x方向的应力迅速增大,随后平稳波动,最终稳定在200 MPa 附近,而y方向应力在激光扫描至下一道起点时达到最大值.

图5 不同激光功率下起始点应力时间变化Fig.5 Variation of stress at the starting point for different laser powers.(a) σ x; (b) σ y; (c) Equivalent stress

为了进一步研究激光功率引起热应力产生变化的原因,提取LPBF 成形过程中的熔池温度梯度和冷却速率进行分析.试验将温度梯度定义为第三道中点熔池温度在直径方向上的变化率dT/dx,即温度分布曲线的斜率.图6 表示扫描速度为200 mm/s,不同激光功率下的温度梯度变化.

图6 v = 200 mm/s,不同激光功率的温度梯度Fig.6 Scanning speed v = 200 mm/s,temperature gradients for different laser powers.(a) P = 200 W; (b) P = 250 W;(c) P = 300 W; (d) P = 350 W

可以看出,熔池边缘相较于中心的温度梯度更高,超过10 K/μm.温度梯度与激光功率成正相关,当激光功率从200 W 增加到350 W时,最大温度梯度从8.1 K/μm 增加到10.2 K/μm.较大的温度梯度使材料内部温度分布不均匀,导致在凝固阶段不同温度区域材料收缩量不同,产生了较大的相互作用力,加剧了零件的变形.

在试验中选取第三道中点熔池中心位置作为观测点,通过温度时间曲线变化率dT/dt计算冷却速率.在95W-5Ta 的LPBF 过程中,由于热输入大,熔池的温度高,当激光远离后,温度急剧下降,导致熔池的冷却速率很大,最高可达1.76 × 107K/s.

经过计算后熔池冷却速率的最大值出现在激光刚开始远离第三道中点位置处,此时熔池处于冷却凝固阶段.当激光功率从200 W 增加到350 W时,最大冷却速率从1.49 × 107K/s 增加到1.76 ×107K/s,变化幅度为18%.LPBF 中较快的冷却速率有利于显微组织的细化,可以提高零件的力学性能.然而,当熔池冷却速率过大时,熔池温度下降太快,熔池凝固时间变短,在收缩过程产生热应力.

2.3 不同扫描速度下的应力场演变

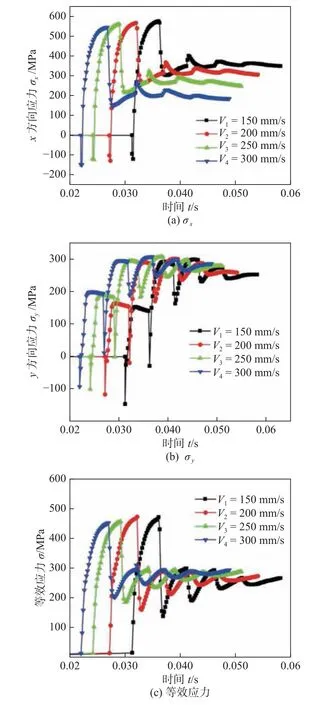

图7 为激光功率200 W,不同扫描速度下第一道起点的x方向应力、y方向应力和等效应力随时间变化曲线.扫描速度从150 mm/s 增大到300 mm/s时,x方向最大瞬时应力从582 MPa 降低到548 MPa,y方向最大瞬时应力几乎不发生变化,等效应力从466 MPa 降低到452 MPa.扫描速度一定时,应力变化趋势与不同激光功率下变化趋势相同,而在应力数值上,激光功率的影响相较于扫描速度更大.

图7 不同扫描速度下第一道起始点随时间变化的应力Fig.7 Variation of stress at the starting point with time for different scanning speeds.(a) σx; (b) σy; (c)Equivalent stress

为了研究增大扫描速度引起热应力变小的原因,分析不同扫描速度下的温度梯度和冷却速率.发现当扫描速度从150 mm/s 增加到300 mm/s时,冷却速率的最大值从1.42 × 107K/s 增加至1.96 ×107K/s,变化幅度为38%.冷却速率增大会导致熔池凝固时间变短,在收缩过程中产生热应力.当扫描速度从150 mm/s 增加到300 mm/s时,最大温度梯度从11.2 K/μm 降低到8.7 K/μm,导致热应力数值上有一定减小.此时的最大冷却速率的变化幅度大于不同激光功率下冷却速率的变化幅度,而热应力的变化幅度却更小.综合冷却速率和温度梯度对热应力的影响,温度梯度影响程度更大,因而在总体上表现出增大扫描速度,热应力会略微减小.

2.4 不同扫描方式下的应力场演变

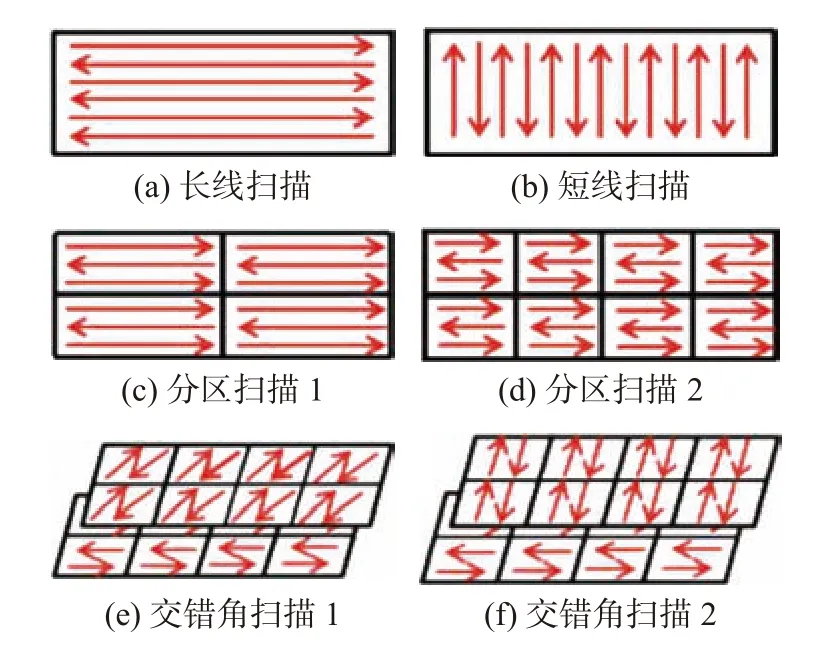

由于LPBF 的快速熔化凝固特性,很难在工艺上完全消除热应力,但是通过优化扫描策略,能够改变应力的分布区域,可以避免在零件低强度区域产生较大的热应力.为了研究扫描策略对应力的影响,本节对激光功率250 W,扫描速度200 mm/s,4 种扫描策略(图8)的应力场进行分析,讨论其对应力分布的影响.

图8 不同扫描策略Fig.8 Different scanning strategies.(a) Long line scan;(b) short line scan; (c) partition scan 1; (d)partition scan 2

首先提取不同扫描方式下第五道的等效应力,如图9a 所示.4 种扫描方式下的热应力均呈现出波动降低的趋势.长线扫描最大应力为350 MPa,短线扫描的最大应力为358 MPa,分区扫描的最大应力分别为362 MPa 和375 MPa.可以看到,采用长线扫描产生的应力最小,这是由于扫描线较长时,已扫描区域的冷却时间长,温度下降程度大,在后续的热循环中,退火效应更加充分,导致最终的应力相对较小.

进一步提取每种扫描方式下的瞬时应力,如图9b,发现当激光远离后,在凝固阶段长扫描线产生的最大瞬时应力为528 MPa,短扫描线的最大瞬时应力为408 MPa,而采用两种分区扫描方式的最大瞬时应力分别为301 MPa,272 MPa,远远小于长扫描线产生的热应力.原因在于,扫描线较长时,凝固阶段时间长,随着温度的不断降低,凝固区域持续收缩,导致热应力增大,直到激光扫描到第二道起始位置,观测点的温度开始升高,应力减小.同时,可以发现在冷却阶段,长线扫描、短线扫描线和分区扫描的应力依次升高.虽然扫描完成后分区的应力会增大,但LPBF 中导致变形产生的主要原因是成形过程中极大的瞬时应力,这是LPBF 中应极力避免的问题.通过对上面4 种扫描方式下的应力大小的研究,可以看到分区扫描方式相较于长线扫描方式的瞬时应力下降了约40%,对于零件的变形控制具有重要意义.

图9 不同扫描方式下的应力循环曲线Fig.9 Stress cycle curves for different scanning methods

3 试验分析

为了研究LPBF 成形95W-5Ta 的变形控制方法,采用“桥曲率法”设计如图10 所示悬垂件.打印完成后测量底面夹角,通过夹角来衡量不同工艺下的变形程度.主要讨论激光功率、扫描速度、扫描方式和层间交错角对成形件变形量的影响,工艺参数如表2 所示.

表2 试验参数Table 2 Experimental parameters

图10 悬垂件CAD 模型与扫描策略Fig.10 scanning strategies for overhanging parts.(a)Long line scan; (b) short line scan; (c) partition scan 1; (d) partition scan 2; (e) Staggered angle scan 1; (f) staggered angle scan 2

为了评估激光功率和扫描速度对变形角度的综合影响,引入激光线性能量密度(line energy density,LED)[7]来评估激光的能量输入,即

利用上述参数成形出的变形件如图11a 所示,打印过程中,“桥洞”上方材料较少导致强度低,在热应力的作用下有向下凹的趋势,因而零件底部与基板接触位置处会率先发生不同程度的分离.分别测量每组参数下2 个底面的夹角得到图11b,变形角度最大的样件为13号,工艺条件为1.75 J/mm(350 W,200 mm/s),长线扫描;变形角度最小的样件为4号,工艺条件为1 J/mm(250 W,250 mm/s),分区扫描.

3.1 工艺参数对变形量影响

图11b中,当线能量密度为1 J/mm时,最大夹角和最小夹角分别为3°和1°;当线能量密度为1.5 J/mm时,最大夹角和最小夹角分别为3.8°和1.7°;当线能量密度为1.75 J/mm时,最大夹角和最小夹角分别为6.6°和2.8°,即在相同条件下,随着线能量密度的增大,成形件变形程度逐渐变大.由此可知,成形件的变形程度与激光功率和扫描速度有密切关系.当线能量密度从1 J/mm 增加到1.751 J/mm时,相同扫描方式下的变形量呈现出明显的增大趋势.结合应力场的研究,线能量密度增大会直接影响熔池最大温度升高,温度梯度变大,材料的热膨胀和收缩程度更明显.因而,激光粉末床熔融成形中,在保证激光能量密度能够熔化粉末的条件下,较低的能量输入能避免产生严重变形.

图11 成形件与变形角度统计图Fig.11 Statistical chart of formed parts and deformation angles.(a) Deformed parts; (b) Deformation angles for different processes

3.2 扫描方式对变形量影响

图11b中,当线能量密度为1 J/mm时,长线和短线扫描的变形量分别为3°和1.3°;当线能量密度为1.5 J/mm时,长线和短线扫描的变形量分别为3.8°和2°;当线能量密度为1.75 J/mm时,长线和短线扫描的变形量分别为6.6°和2.8°.发现采用沿长边扫描时,变形量几乎是沿短边扫描的2 倍.主要原因有两点:一是激光沿长边扫描时,扫描线两端温度差异大,当激光移动到末端时,起点处的温度已经处于较低水平,导致扫描道两端温度差异过大,变形趋势更明显;二是在垂直于激光扫描方向的热应力更小,这一点在应力场的计算中可以体现,本次统计中的α 是衡量在长边方向上的变形程度,因而,当激光沿短边扫描时,长边方向上的变形更小,导致α 较小.在实际成形中,可以根据目标需求,选择合适的激光扫描方向,使在某个方向上的变形程度降低.

分析第3 组、第4组,第9 组、第10 组和第15 组、第16组,可以发现采用分区扫描策略能有效降低变形,且分区越小变形量越小.原因在于分区能够改变粉床温度场的分布,使其温度分布更加均匀,降低了温度梯度,避免产生应力集中导致变形.

3.3 层间交错角对变形量影响

层间交错角也是影响变形程度的因素之一.图11b中,第4 组、第10 组、第16 组层间交错角为0,即每一层激光扫描轨迹不发生变化;第5 组、第11 组、第17 组层间交错角为67°,即相邻层间激光相位角为67°;第6 组、第12 组、第18 组层间交错角为90°,即相邻层间激光扫描路径垂直.对比第4 组、第5 组、第6组,第10 组、第11 组、第12 组和第16 组、第17 组、第18 组的变形量可以得到,层间交错角为0 时变形量较大,67°及90°下的变形量较小.主要原因是当层间交错角为0时,意味激光扫描每一层的路径不发生变化,导致同一扫描道被多次加热,由于热量的不断累积,热应力逐渐增大,部分区域出现较大变形.实验表明,在线能量密度相同,扫描方式相同,层间交错角为67°时能获得较好的成形效果.

4 结论

(1)激光在扫描第N+1 道时,第N道会发生部分重熔,释放部分应力.温度较高的区域热膨胀程度更大,表现为压应力,温度较低的区域表现为拉应力.

(2)分区扫描策略产生的瞬时应力远远小于长扫描线的应力,因此可以通过优化扫描策略来改变残余应力的分布,从而减小变形.

(3)零件的变形主要与热输入大小、扫描方式及层间交错角有关,合理的工艺参数能改善打印过程中的温度场,减小热应力,从而减少零件的变形.试验结果表明,激光功率250 W、扫描速度200 mm/s,67°层间交错角,分区式扫描打印的样件变形程度较小.