烧结助剂Al2O3-Y2O3添加量对无压液相烧结TiC陶瓷结构与性能的影响

2022-11-23赵义亮茹红强张翠萍岳新艳刘春明

赵义亮,黄 楠,茹红强,张翠萍,岳新艳,刘春明,王 伟

(东北大学材料科学与工程学院,材料各向异性与织构教育部重点实验室,沈阳 110819)

0 引 言

碳化钛(TiC)因其晶体结构同时含有金属键与共价键而具有优异的导电导热性、高的维氏硬度、大的弹性模量等优点,在能源、航空航天、机械加工等领域具有广阔的应用前景[1-3]。但TiC高熔点和低扩散系数的特点使其难以烧结,常用烧结方法一般为热压烧结、放电等离子烧结[4-8]。热压烧结、放电等离子烧结具有烧结成本高、生产效率低等缺点。与热压烧结或放电等离子烧结相比,无压液相烧结生产效率更高,可制备出大尺寸、复杂形状的陶瓷产品[9]。一些研究者在TiC陶瓷中加入SiC[4]、ZrC[5]、WC[10]、TiN[11]、CrC[12]等能与TiC形成固溶体的材料作为烧结助剂来提高TiC的烧结性能,但其烧结温度仍较高[13-16]。还有一些研究者[17-19]在TiC陶瓷中添加在较低温度下就能形成液相的镍、钛、钴等金属来促进TiC陶瓷的烧结致密化,但是金属本身存在的硬度低、熔点低、耐腐蚀性差等特性,很大程度地限制了TiC陶瓷的应用范围。Al2O3和Y2O3常作为ZrB2、SiC等难烧结致密化陶瓷材料的烧结助剂[20-23]。Al2O3与Y2O3能在一定温度下发生反应形成YAM(Y4Al2O9)、YAP(YAlO3)与YAG(Y3Al5O12)产物[24],这些低熔点产物在烧结过程中可以促进材料的致密化,从而实现难烧结陶瓷材料在较低温度下的烧结。因此,作者以Al2O3-Y2O3作为烧结助剂,采用无压液相烧结技术制备TiC陶瓷,研究了烧结助剂Al2O3-Y2O3添加量对TiC陶瓷相对密度、微观结构、力学性能及导电性能的影响,以期为制备具有优良性能的TiC陶瓷提供参考。

1 试样制备与试验方法

试验材料包括TiC粉体(平均粒径0.8 μm,纯度大于99.9%,上海攀田粉体有限公司生产)、Al2O3粉体(平均粒径30 nm,纯度大于99.9%,上海水田材料科技有限公司生产)、Y2O3粉体(平均粒径0.5 μm,纯度大于99.99%,上海乃欧纳米科技有限公司生产)。按照表1所示的配方进行配料,其中Al2O3-Y2O3的质量分数分别为0,6%,8%,10%,且Al2O3与Y2O3物质的量比为1.5。采用GMS1-4型卧式球磨机对粉体球磨12 h,转速为60 r·min-1,球料质量比为2…1,球磨完成后在60 ℃下烘干混合粉体。将混合粉体放入模具中,在120 MPa压力下保压15 s制备坯体,将制备好的坯体放入无压烧结炉内,在氩气保护下进行烧结,烧结温度为1 850 ℃,保温1 h后随炉冷却至室温。

表1 TiC陶瓷的原料配方

利用阿基米德排水法测陶瓷的体积密度与开口气孔率。采用2080A211型X射线衍射仪(XRD)对陶瓷的物相进行分析,采用铜靶,Kα射线,工作电压为40 kV,工作电流为30 mA,扫描范围为25°~80°,扫描速率为6(°)·min-1。采用JSM-6510A型扫描电镜(SEM)的背散射电子模式观察陶瓷的微观形貌。按照GB/T 4741-1999,采用AG-Xplus100 KN型万能试验机进行三点弯曲试验,试样尺寸为25 mm×3 mm×4 mm,下压速度为0.5 mm·min-1。弯曲试验结束后采用JSM-6510A型扫描电镜观察断口微观形貌。按照GB/T 23806-2009,采用AG-Xplus100 KN型万能试验机通过单边切口梁法测陶瓷的断裂韧度,试样尺寸为25 mm×3 mm×4 mm,下压速度为0.05 mm·min-1。采用HVS-50Z型维氏硬度计测陶瓷的硬度,载荷为9.8 N,保载时间为10 s,测5次取平均值。按照GB/T 6146-2010,采用ZEM-3型Seebeck系数/电阻测试系统设备,利用四探针法测定陶瓷复合材料的电阻率,测试电压为5 V,测3次取平均值。

2 试验结果与讨论

2.1 物相组成

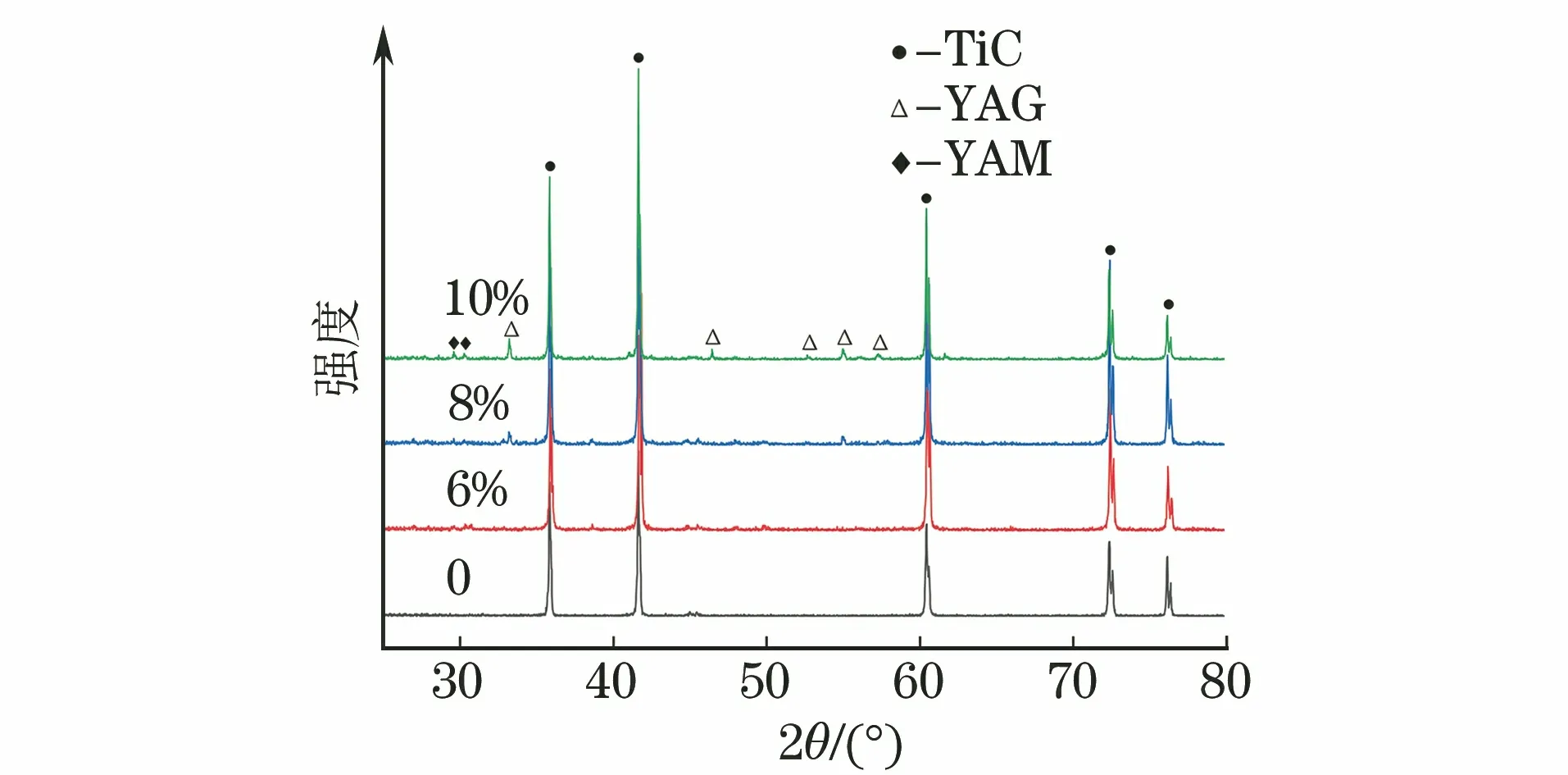

由图1可以看出:未添加烧结助剂Al2O3-Y2O3(添加质量分数为0)的TiC陶瓷XRD谱中仅存在TiC的衍射峰;当烧结助剂Al2O3-Y2O3质量分数为6%时,TiC陶瓷XRD谱中也未发现明显的其他物相的衍射峰;随着烧结助剂Al2O3-Y2O3质量分数增加到8%时,XRD谱中开始出现YAM与YAG相的衍射峰;当烧结助剂Al2O3-Y2O3质量分数为10%时,YAM与YAG相的衍射峰更加明显。由Al2O3-Y2O3平衡相图[20]可知,当铝和钇物质的量比为1.5时,其成分处于YAM和YAG的两相平衡区,当烧结温度为1 850 ℃时,YAM和YAG相可形成低熔点共晶液相YAP,但YAP属于非稳定相,在降温过程中会分解为YAM和YAG。因此,添加烧结助剂Al2O3-Y2O3的TiC陶瓷中形成YAM相与YAG相。当烧结助剂Al2O3-Y2O3质量分数为6%时,烧结助剂的添加量较少,形成的YAM与YAG较少,因此其XRD谱中YAM与YAG相的衍射峰不明显。当烧结助剂Al2O3-Y2O3质量分数增加至8%,10%时,更多的Al2O3与Y2O3参与烧结,因此XRD谱中YAM与YAG相的衍射峰增强。

图1 添加不同质量分数烧结助剂Al2O3-Y2O3的TiC陶瓷的XRD谱Fig.1 XRD patterns of TiC ceramics with different massfractions of sintering additive Al2O3-Y2O3

2.2 相对密度与开口气孔率

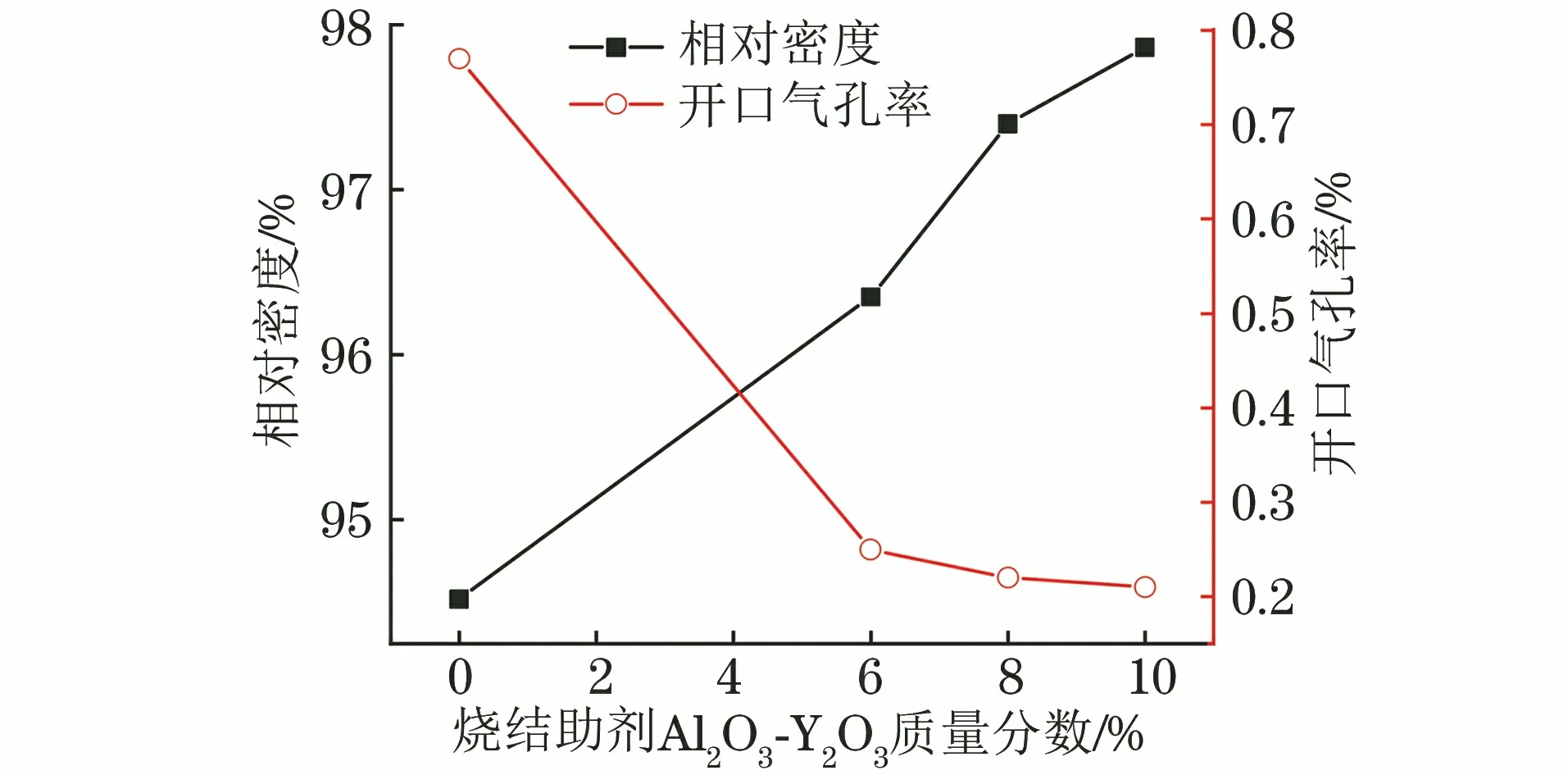

由图2可以看出,随着烧结助剂Al2O3-Y2O3质量分数由0增加到10%,TiC陶瓷的相对密度由94.50%增加到97.86%,开口气孔率由0.77%下降到0.21%,可知添加烧结助剂Al2O3-Y2O3可以提高TiC陶瓷的致密性能。未添加烧结助剂时TiC颗粒的烧结类型为固相烧结,其传质方式主要为扩散传质。当在TiC中添加Al2O3与Y2O3后,Al2O3与Y2O3在一定温度下形成的YAM和YAG会进一步形成液相YAP(低熔点)[21-22];在烧结过程中YAP液相会在毛细管力的作用下促进TiC颗粒重排并发生物质迁移,此时材料的传质方式为流动传质。由于流动传质比扩散传质能更好地促进材料的烧结致密,因此添加Al2O3与Y2O3可以提高TiC陶瓷的烧结性能。随着材料中烧结助剂Al2O3-Y2O3添加量的增加,更多的液相YAP参与流动传质过程,因此陶瓷致密化的效果更加明显。在常压烧结和放电等离子烧结TiC陶瓷过程中,烧结温度都在2 000 ℃左右[23-25],而用Al2O3-Y2O3作为烧结助剂,采用无压烧结TiC陶瓷过程中,较低的烧结温度(1 850 ℃)即可使陶瓷具有较高的致密性。

图2 TiC陶瓷的相对密度与开口气孔率随烧结助剂Al2O3-Y2O3质量分数的变化曲线Fig.2 Curves of relative density and open porosity vs mass fractionof sintering additive Al2O3-Y2O3 of TiC ceramics

2.3 微观结构

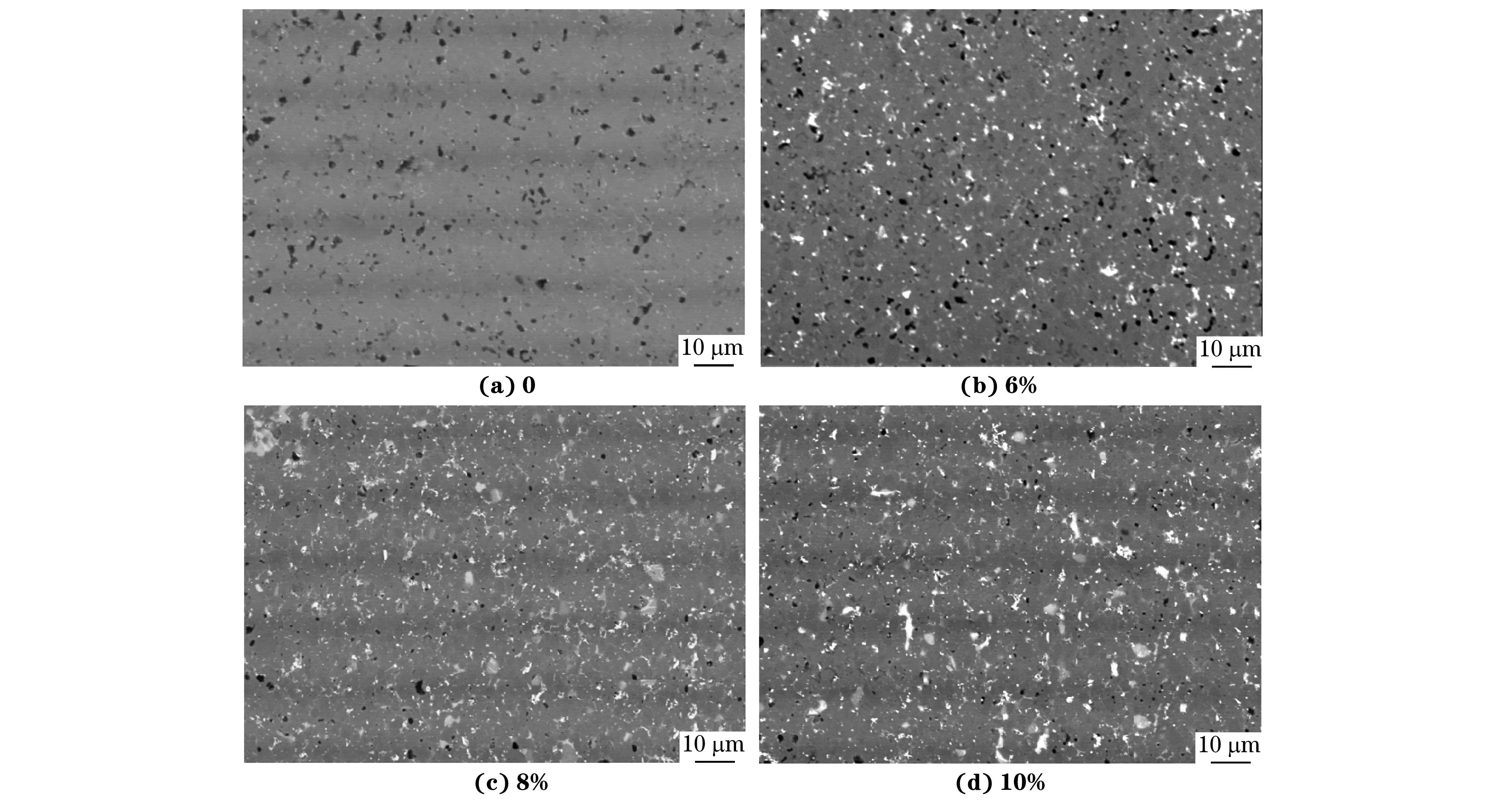

由图3结合图1可知:陶瓷背散射电子图像中黑色部分为气孔,灰色相为TiC相,白色相为原子序数较高的YAM与YAG相,YAM与YAG相分布在基体TiC中;当烧结助剂Al2O3-Y2O3的质量分数为6%时,YAM与YAG分布较均匀,随着Al2O3-Y2O3添加量的增加,形成的YAM与YAG相增多并逐渐发生聚集[26]。

图3 添加不同质量分数烧结助剂Al2O3-Y2O3的TiC陶瓷背散射电子图像Fig.3 Back-scattered electron images of TiC ceramics with different mass fractions of sintering additive Al2O3-Y2O3

2.4 力学性能

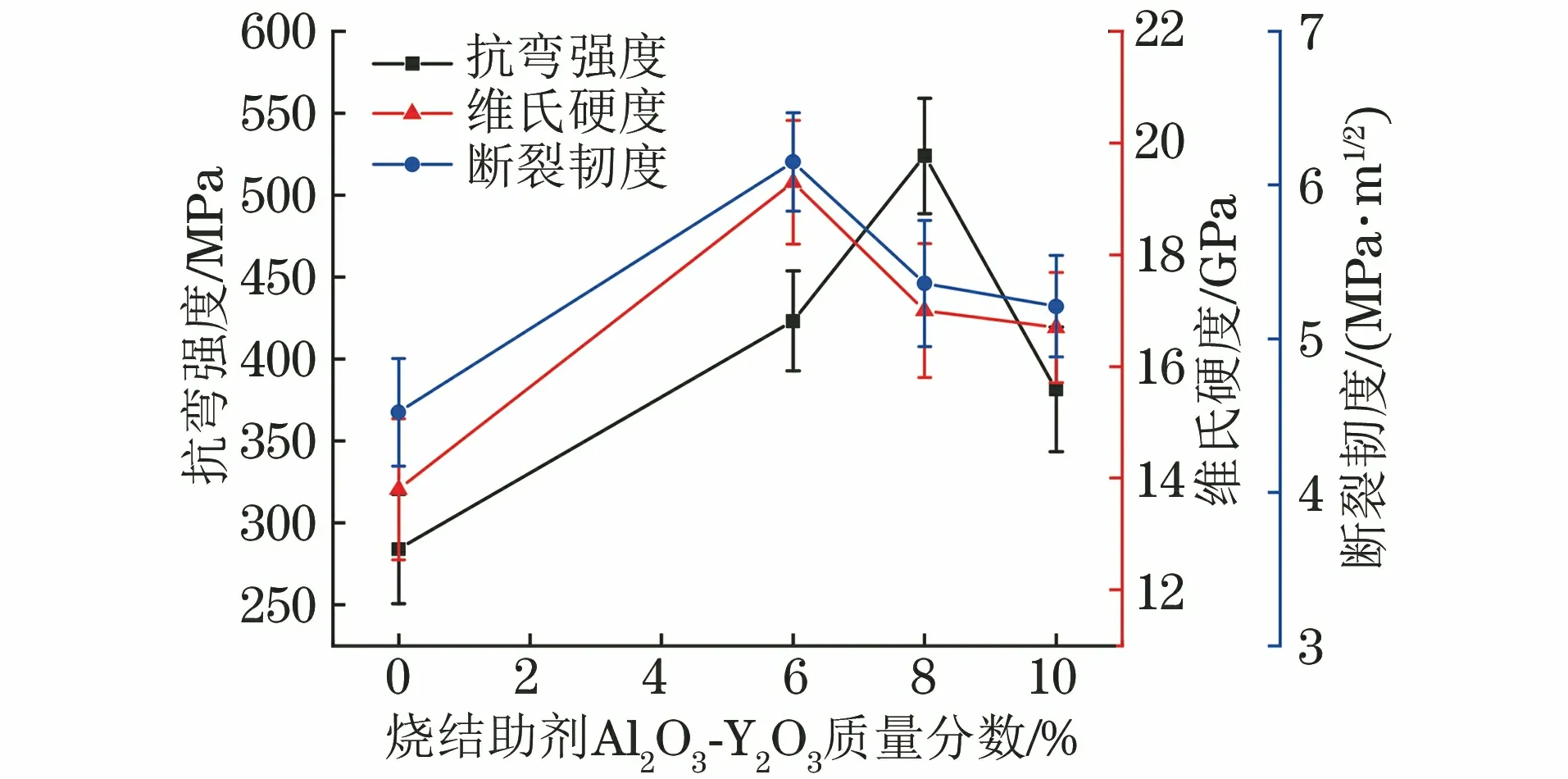

由图4可以看出,随着烧结助剂Al2O3-Y2O3添加量的增加,陶瓷的断裂韧度、维氏硬度与抗弯强度均呈先升高后降低的趋势。未添加烧结助剂Al2O3-Y2O3的TiC陶瓷的断裂韧度、维氏硬度与抗弯强度都比较低,分别为4.5 MPa·m1/2,14 GPa与283 MPa。当烧结助剂Al2O3-Y2O3质量分数为6%时,断裂韧度和维氏硬度最大,分别为6.2 MPa·m1/2和19 GPa;当Al2O3-Y2O3烧结助剂质量分数为8%时,抗弯强度最大,为524 MPa。陶瓷力学性能提升的主要原因是Al2O3-Y2O3的添加提高了陶瓷的相对密度,降低了气孔率。陶瓷的抗弯强度与维氏硬度随气孔率的增加而下降,并且气孔处会产生应力集中而成为裂纹源,致使陶瓷的断裂韧性下降[27]。但是,由于YAM与YAG相的本征硬度、抗弯强度和断裂韧度均低于TiC相,当烧结助剂Al2O3-Y2O3的含量过高时,过多的YAM与YAG相存在于TiC中并发生聚集,对陶瓷力学性能的降低作用大于气孔率降低的影响,陶瓷的力学性能降低[28]。

图4 TiC陶瓷的抗弯强度、维氏硬度和断裂韧度随烧结助剂Al2O3-Y2O3质量分数的变化曲线Fig.4 Curves of flexural strength, Vickers hardness and fracture toughness vs mass fraction of sintering additive Al2O3- Y2O3 of TiC ceramics

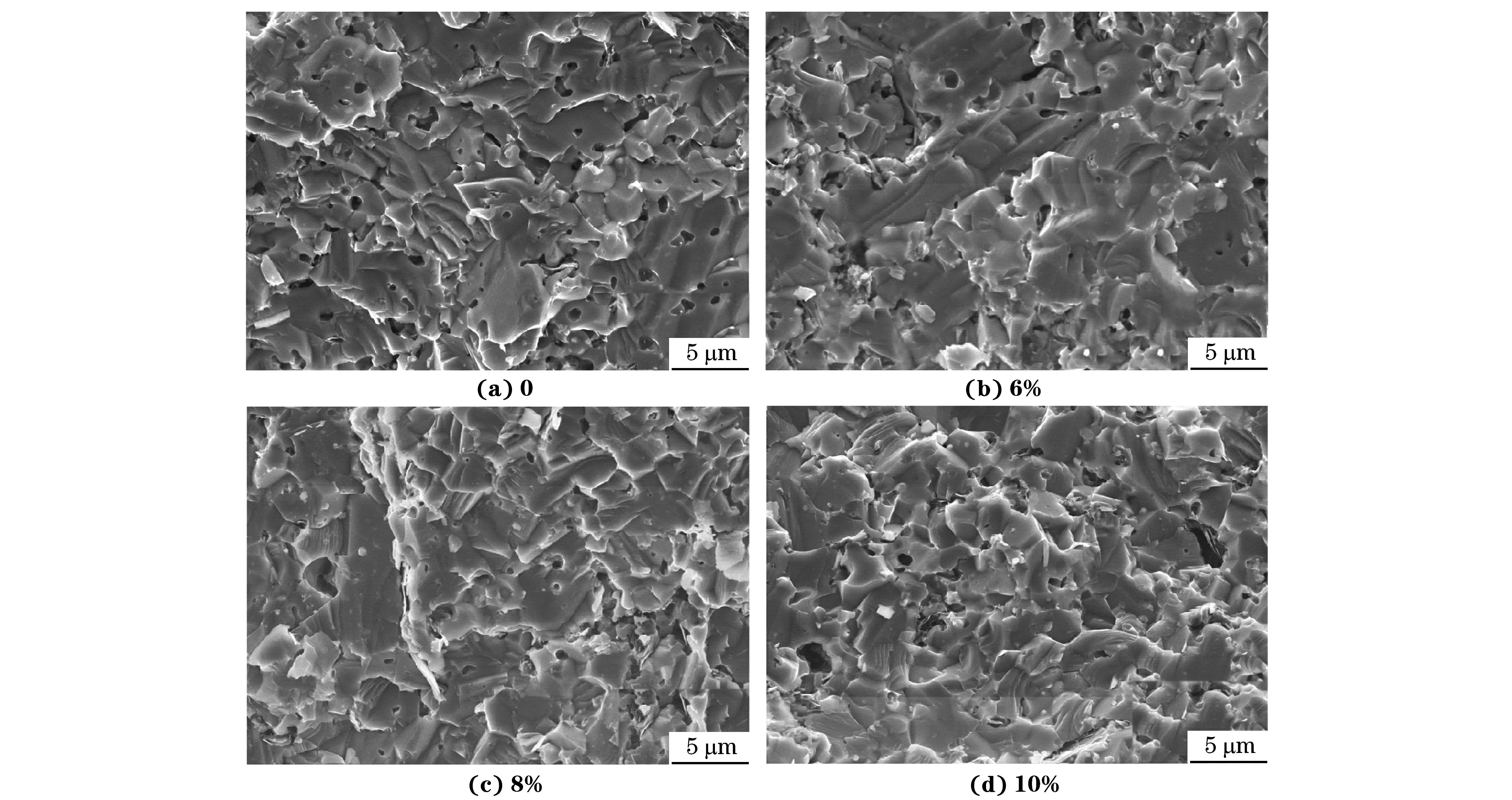

由图5可以看出:未添加烧结助剂Al2O3-Y2O3的TiC陶瓷的断裂形式主要为穿晶断裂,而且断口中观察到大量气孔;随着烧结助剂Al2O3-Y2O3含量的增加,陶瓷的断裂形式由穿晶断裂向沿晶断裂转变,同时陶瓷中气孔数量减少。陶瓷中YAM与YAG相的断裂形式主要为沿晶断裂[28]。随着烧结助剂含量的增加,陶瓷中YAM与YAG相增多,且主要分布在TiC晶界处,从而改变了陶瓷的断裂形式。

图5 添加不同质量分数烧结助剂Al2O3-Y2O3的TiC陶瓷断口SEM形貌Fig.5 Fracture SEM morphology of TiC ceramics with different mass fractions of sintering additive Al2O3-Y2O3

2.5 导电性能

当烧结助剂Al2O3-Y2O3的质量分数为0,6%,8%,10%时,TiC陶瓷的电阻率分别为1.09×10-6,1.83×10-6,1.20×10-6,1.43×10-6Ω·m,可以看出烧结助剂Al2O3-Y2O3的添加对TiC陶瓷的电阻率无明显影响,其值均在1.00×10-6~2.00×10-6Ω·m之间。虽然未添加烧结助剂Al2O3-Y2O3的TiC陶瓷中存在一定量的气孔,但由于TiC本身具有很低的电阻率,因此无烧结助剂的TiC陶瓷也具有很低的电阻率。添加烧结助剂Al2O3-Y2O3无压烧结,一方面降低了TiC陶瓷中的气孔率,有利于降低陶瓷的电阻率,另一方面所形成的非导电相YAM与YAG存在于TiC晶界中,破坏了TiC形成的连续导电网络结构,又有利于增加陶瓷的电阻率[29]。在二者的共同作用下,烧结助剂Al2O3-Y2O3的添加对TiC陶瓷的电阻率未产生明显的影响。

3 结 论

(1) 以Al2O3-Y2O3为烧结助剂,在1 850 ℃下无压液相烧结制备的TiC陶瓷中除了存在TiC相外,还存在YAM(Y4Al2O9)相与YAG(Y3Al5O12)相;随着烧结助剂质量分数由0增加到10%,TiC陶瓷的相对密度由94.50%增加到97.86%,开口气孔率由0.77%下降到0.21%,分布于TiC晶界处的YAM相与YAG相增多并逐渐发生聚集。

(2) 随着烧结助剂添加量的增加,陶瓷的断裂韧度、维氏硬度与抗弯强度均呈先升高后降低的趋势。当烧结助剂质量分数为6%时,断裂韧度和维氏硬度最大,分别为6.2 MPa·m1/2和19 GPa;当烧结助剂质量分数为8%时,抗弯强度最大,为524 MPa。在三点弯曲试验中随着烧结助剂添加量的增加,陶瓷的断裂形式由穿晶断裂向沿晶断裂转变。

(3) 当烧结助剂的质量分数为0,6%,8%,10%时,TiC陶瓷的电阻率分别为1.09×10-6,1.83×10-6,1.20×10-6,1.43×10-6Ω·m,烧结助剂的添加对TiC陶瓷的电阻率无明显影响。