乘用车铝合金轮辋的制造工艺和质量评价

2022-11-23安惠楠

肖 博,安惠楠

(一汽丰田汽车有限公司技术研发分公司 天津 300457)

0 引 言

近年来,伴随大宗期货持续走高,乘用车铝合金轮辋的原材料(铝锭)成本居高不下,导致铝合金轮辋成本价格倍数增长,以乘用车常用的17 in (431.8 mm)铝合金轮辋为例,2018年200多元/条,2022年已经上涨至接近400元/条,接近增长1.5倍。

通过整理铝合金轮辋的制造工艺种类,包含市场主流的铸造、高端定制产品的锻造等;铝合金轮辋的强度评价,包含动态弯曲疲劳试验、动态径向疲劳试验、13°冲击试验、内轮缘变形强度试验、轮辋变型后弯曲试验、轮辋变型后径向试验等;铝合金轮辋的性能评价,包含轮辋刚度/轮毂刚度、质量、通风孔面积等;铝合金轮辋的涂装评价,包含颜色、外观、硬度、附着力、耐冲击性试验、耐痕迹性、耐水性、耐化学腐蚀性(耐水、耐酸、耐碱性)、耐酸性洗涤剂、抗挥发溶油、抗人工天气腐蚀试验、抗室外天气腐蚀试验、CASS试验、线性腐蚀试验TAC、边缘导电试验、湿表面张力、SOC等;铝合金轮辋的材料特性评价,包含化学成分、金相组织、抗拉强度、屈服强度、延伸率、硬度等;铝合金轮辋的实车评价,包含操纵稳定性/乘坐舒适性、NV性能、空力性能等乘用车铝合金轮辋的设计开发内容,在挑战创新设计造型的同时,极力压缩铝合金轮辋结构设计周期、持续缩短开发评价周期,以期达到降低开发费用、新产品快速投入市场的目的。

1 铝合金轮辋的制造工艺与特点

1.1 铸造

1.1.1 铸造工艺流程

原材料入库(部分铝合金轮辋供应商的原材料为铝锭,也有部分铝合金轮辋供应商的原材料为液态铝汤)→溶解(原材料纳入状态为铝汤的省略该步骤)→除气→铸造→X光检测→热处理→机加工→动平衡检测→氦漏检测→涂装→包装→出库。

1.1.2 铸造种类

①重力铸造:倾倒铸造方式,从内轮缘处开始,通过铝汤自重填满模具,轮毂部铸造品质优良,轮辋部稍差,铸造设备简单,但铝汤内杂质过滤的管理较困难。

②低压铸造:铝合金轮辋的主要生产工艺方法,机械化、自动化程度高,轮辋部位铸造品质优良,轮毂部稍差,但是铸造设备复杂,相比重力铸造设备成本较高。

③旋压铸造:通过对产品轮辋部位进行热旋压,使轮辋部位组织更致密,轮辋壁厚适度减薄,对比普通低压产品,产品的力学性能有大幅提升,轻量化效果明显。

1.2 锻造

1.2.1 锻造工艺流程

原材料入库(铝棒)→旋转锻造→初步锻造→最终锻造→切边扩孔→旋压→机加工→动平衡检测→氦漏检测→涂装→包装→出库。

1.2.2 锻造种类

①固态锻造-模具成型:面向批量化生产的锻造方式,设计通过模具成型,因此受制约较大,同时需要人工抛光皱褶处,各厂家有独家专利。

②固态锻造-机加工成型:面向少量生产的锻造方式,设计通过机加工实现,因此受制约少(可实现负角造型),但加工时间较长、成本较高。

1.3 优缺点对比

铸造工艺在设计、刚度、成本方面具备优势,而锻造工艺在轻量化、力学性能(抗拉强度、屈服强度、延伸率)方面较为突出。因此,需要结合铝合金轮辋开发项目实际情况,如整车市场定位要求的铝合金轮辋成本控制、整车造型风格要求下的铝合金轮辋设计趋势、整车运动性能分解到铝合金轮辋的性能目标设定、整车重心/簧下质量要求下的铝合金轮辋重量目标设定等,根据开发项目的侧重点来选择具体的铝合金轮辋的制造工艺。

2 铝合金轮辋的强度评价

铝合金轮辋的动态弯曲疲劳试验、动态径向疲劳试验、13°冲击试验、内轮缘变形强度试验、轮辋变形后弯曲试验、轮辋变形后径向试验,对铝合金轮辋的结构设计具有至关重要的影响,因而各企业通过历年来车型台架试验结果及恶路耐久实际结果的匹配情况来设定其强化系数,原则上在满足ISO和GB规定的强化系数和循环次数的前提下普遍更加严格,故对实现铝合金轮辋的轻量化开发,企业标准的不断更新迭代尤为重要。

2.1 动态弯曲疲劳试验

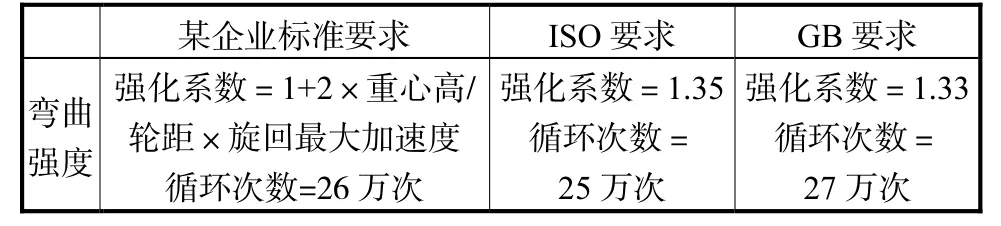

参照GB 36581—2018[1]、GB/T 5334—2005[2],试验要求参考表1。

表1 动态弯曲疲劳试验要求 Tab.1 Dynamic bending fatigue test requirements

判定标准:试验结束后,结果采用染色渗透或荧光法检查,确认轮缘和圆盘上无裂纹、无显著变形、无螺母或螺栓过度松动现象。

2.2 动态径向疲劳试验

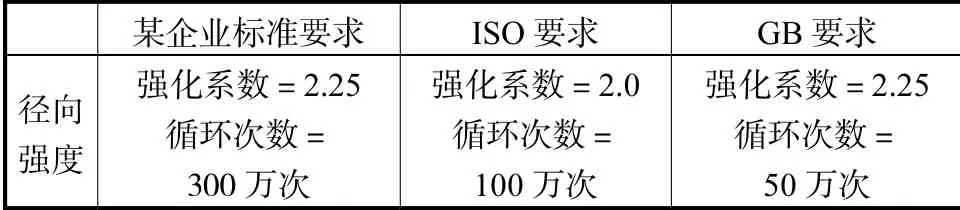

参照GB 36581—2018、GB/T 5334—2005,试验要求参考表2。

表2 动态径向疲劳试验要求 Tab.2 Dynamic radial fatigue test requirements

判定标准:试验结束后,结果采用染色渗透或荧光法检查,确认轮缘和圆盘上无裂纹、无显著变形、无螺母或螺栓过度松动现象。

2.3 13°冲击试验

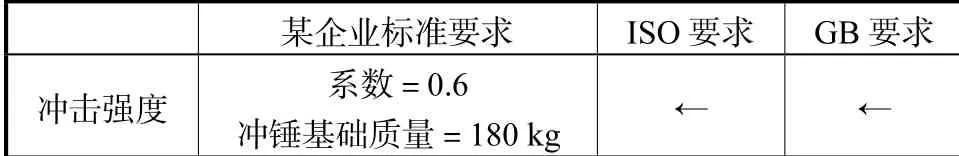

参照GB 36581—2018、GB/T 15704—2012[3],试验要求参考表3。

表3 13冲击试验要求 Tab.3 13° impact test requirements

判定标准:无穿透性裂纹、轮辐和轮辋不得分离、1 min内胎压100%,不允许漏气。

2.4 内轮缘变形强度试验

车轮总成置于实验台固定后,向内轮缘侧施加相应力(F=3×1.1×单轮最大负载),致使轮辋内轮缘处发生塑性变形。要求轮辋内轮缘残余变形量<3 mm。

轮辋变形后,实施内轮辋应力测试,应小于规定限值。

2.5 轮辋变形后弯曲试验

参照GB 36581—2018、GB/T 5334—2005,试验要求参考表4。

表4 轮辋变形后弯曲疲劳试验要求 Tab.4 Requirements for bending fatigue test after rim deformation

判定标准:试验结束后,结果采用染色渗透或荧光法检查,确认轮缘和圆盘上无裂纹、无显著变形、无螺母或螺栓过度松动现象。

2.6 轮辋变形后径向试验

参照GB 36581—2018、GB/T 5334—2005,试验要求参考表5。

表5 轮辋变形后径向疲劳试验要求 Tab.5 Radial fatigue test requirements after rim deformation

判定标准:试验结束后,结果采用染色渗透或荧光法检查,确认轮缘和圆盘上无裂纹、无显著变形、无螺母或螺栓过度松动现象。

3 铝合金轮辋的性能评价

铝合金轮辋的单品性能对整车操控稳定性(如变线时后轮抓地感强,有安定感等)、乘坐舒适性(如对簧下冲击的过滤很平稳,摇晃感大,高频振动少,乘坐质感好等)、NV性能影响重大,通常情况下,在只改变铝合金轮辋的实车主观评价中,整车在高速下的操控稳定性、低速下的乘坐舒适性及规定特性路面的NV特性会发生明显变化。空力性能对整车的风阻系数影响较大,为实现更低的空气阻力,在保证制动卡钳冷却性能的前提下,应尽可能降低铝合金轮辋的通风孔面积,同时提高外周部平坦率。

全涂装涂装工艺流程:热处理→干燥→底漆/底粉喷涂→干燥→色漆喷涂→干燥→清漆喷涂→干燥→冷却。

切削光辉涂装工艺流程:热处理→干燥→底漆/底粉喷涂→干燥→色漆喷涂→干燥→机械加工→前处理→干燥→清漆喷涂→干燥→冷却。

3.1 轮辋和轮毂刚度

影响整车性能:操控稳定性、NV性能(振动 噪声)。

3.2 质量

影响整车性能:乘坐舒适性。

3.3 通风孔面积

影响整车性能:制动器(制动卡钳)冷却、空力(风阻系数)。

4 铝合金轮辋的涂装评价

铝合金轮辋的颜色、外观、硬度、附着力、耐冲击性试验、耐痕迹性、耐水性、耐化学腐蚀性(耐水、耐酸、耐碱性)、耐酸性洗涤剂、抗挥发溶油、抗人工天气腐蚀试验、抗室外天气腐蚀试验、CASS试验、线性腐蚀试验TAC、边缘导电试验、湿表面张力、SOC等涂装评价对单品的外观、耐腐蚀等影响重大,各铝合金轮辋供应商都拥有自己的涂料供应商、涂层设定/配比的技术见解,同时,由于铝合金轮辋的日常工作环境相对恶劣,各主机厂对铝合金轮辋的涂装评价极为重视。

4.1 颜色

试验条件:目视确认。

目标要求:无明显色差。

4.2 外观

试验条件:目视确认。

目标要求:表面无膨胀、起泡、剥落、裂纹、白化、漆薄、起皱等现象。

4.3 硬度

试验条件:三菱铅笔硬度。

目标要求:HB以上。

4.4 附着力

试验条件:用美工刀等2 mm划格间距。

目标要求:100%无脱落。

4.5 耐冲击性试验

试验条件:室温条件下,以300 g的砝码重量、40 cm高度在同一位置冲击试验漆板3次,然后用规定胶带测定冲击处漆膜的剥落情况。

目标要求:无裂纹和剥落现象。

4.6 耐痕迹性

试验条件:室温条件下,以100 g重量的碎石、400 kPa的压力、50 g/s的注射率、20°的角度进行试验。

目标要求:规定腐蚀等级以上。

4.7 耐水性

试验条件:温度40℃,240 h。

目标要求:没有诸如发泡、剥落、起皱、颜色和光泽的过度变化及膜层软化等缺陷,进行漆膜附着力检验,要求100%无脱落。

4.8 耐化学腐蚀性(耐水、耐酸、耐碱性)

试验条件:耐水变色,温度(55±1)℃,4 h;耐酸变色,温度(20±2)℃,24 h;耐碱变色,温度(55± 1)℃,4 h。

目标要求:耐水变色,ΔE≤0.8;耐酸变色,ΔE≤1.5;耐碱变色,ΔE≤1.5。

4.9 耐酸性洗涤剂

试验条件:规定酸性洗涤剂。

目标要求:没有明显腐蚀和褪色。

4.10 抗挥发溶油

试验条件:温度(20±2)℃,24 h。

目标要求:漆层无膨胀、皱纹、剥落现象;颜色、光泽和涂层方面无明显变化。

4.11 抗人工天气腐蚀试验

试验条件:750 MJ辐照能量,辐照度170 W/m2,300~400 nm的氙灯,S硼型的内外滤管,63℃黑板温度,35℃试验箱温度,50%RH相对湿度,样品表面不喷淋水、辐照时间102 min的辐照片段;45℃试验箱温度,90%RH相对湿度,样品表面喷淋水、辐照+喷淋时间18 min的辐照+喷淋片段。

目标要求:60°光泽保持≥85%,ΔE≤3.0;无裂纹和剥落现象。

4.12 抗室外天气腐蚀试验

4.12.1 12个月

试验条件:一般评价用条件即可。

目标要求:60°光泽保持≥85%,ΔE≤3.0。

4.12.2 18个月

试验条件:一般评价用条件即可。

目标要求:无裂纹和剥落现象。

4.13 CASS试验

试验条件:5%NaCl,pH 3.1~3.3,温度(49± 1)℃,1.0~2.0 mL/h喷盐量,0.25 g/L,CuCl2·2H2O,72 h/240 h。

目标要求:在切割面处不得出现单侧3 mm以上缺陷;窗口边缘部腐蚀宽度不得出现3 mm以上缺陷;其他区域不得出现缺陷。

4.14 线性腐蚀试验TAC

试验条件:一般评价用条件即可。

目标要求:要求8个周期,在切割面处不得出现2 mm以上缺陷;窗口边缘不得出现2 mm以上缺陷;其他区域不得出现缺陷。

4.15 边缘导电试验

试验条件:一般评价用条件即可。

目标要求:窗口边缘部分(设计正面和背面)不允许有电流通过。

4.16 湿表面张力

试验条件:用棉签蘸取专用plasmatreat表面张力测试墨水涂覆于贴平衡块位置,室温条件下,均匀涂覆后2 s观察涂覆墨水收缩状态,依据标准图片 判定。

目标要求:28 mN/m以上。

4.17 SOC

试验条件:由认定资质的评价机构实施。

目标要求:禁用含铅、镉、汞、六价铬、多溴联苯、多溴二苯醚、六溴环十二烷、全氟辛烷磺酸、石棉等有害物质,符合国家要求。

5 铝合金轮辋的材料特性评价

铝合金轮辋的化学成分、金相组织、抗拉强度、屈服强度、延伸率、硬度等材料特性评价对铝合金轮辋的强度/性能影响重大,同时,铝合金轮辋供应商对铝汤温度的管理(保温、冷却)都保有技术见解,对铝合金轮辋成型过程中的材料特性控制是各企业的核心机密。

5.1 化学成分

目标要求:Si,6.5~7.5;Mg,0.2~0.4;Cu≤0.20;Zn≤0.10;Fe≤0.30;Mn≤0.10;Ni≤0.10;Ti≤0.20;Pb≤0.10;Sn≤0.10;Cr≤0.10。

5.2 金相组织

目标要求:热处理后共晶Si 为球状及椭圆状。

5.3 抗拉强度

部位:轮辐、轮辋、内轮缘、外轮缘。

目标要求:≥255 MPa。

5.4 屈服强度

部位:轮辐、轮辋、内轮缘、外轮缘。

目标要求:≥180 MPa。

5.5 延伸率

部位:轮辐、轮辋、内轮缘、外轮缘。

目标要求:≥5%。

5.6 硬度

部位:轮辐、轮辋、内轮缘、外轮缘。

目标要求:HB72~97。

6 铝合金轮辋的实车评价

铝合金轮辋的单品性能对整车直线稳定性(如车身刚性感增强,有安定感等)、N附近横摆响应(如车辆转向时,应答性/响应快速等)、方向盘手感回应(如流畅并且直接,增益感容易感知,N附近摩擦感强,转向盘微小操作困难等)、横摆角速度增益(如横摆角速度增益较高,变线后半段线性/容易操控等)、后轮抓地感(如变线时后轮抓地感强,有安定感等)、侧倾姿态(如车辆向前倾,侧倾姿态良好等)等操纵稳定性主观评价及平稳感(侧倾幅度较大,跳动平稳等)、摇晃感(如乘员身体摇晃幅度较大,收束感慢等)、传达到小腿/大腿的抖动感(如路面输入后的收束感好,衰减感好等)、臀部/腰部/脚部的抖动感(如对簧下冲击的过滤很平稳,摇晃感大,高频振动少,乘坐质感好等)、通过凸起物时的冲击感(如上坎时压缩行程适度,下坎时拉伸行程小导致冲击感强烈等)等乘坐舒适性影响重大,通常情况下,实施只变更铝合金轮辋的实车主观评价。

操纵稳定性:直线稳定性、N附近横摆响应、方向盘手感回应、横摆角速度增益、后轮抓地感、侧倾姿态等主观评分要求值以上。

乘坐舒适性:平稳感、摇晃感、传达到小腿/大腿的抖动感、臀部/腰部/脚部的抖动感、通过凸起物时的冲击感等主观评分要求值以上。

其中,NV性能中的固有频率、面外扭转刚度及空力性能中的通风孔面积、外用部平坦率为技术保密数据,在此不予以公开。

7 总 结

面对铝合金轮辋的原材料——铝锭大幅上涨的成本压力,在满足设计要求、轮辋强度、性能开发目标的前提下,如何能够通过优化结构、降低重量成为至关重要的开发课题。如轮辐背腔沉降孔、外轮缘随形窗口、轮毂中心部减料、拔模角最适化等轻量化方案,通过反复优化结构、CAE-台架试验精度提升等途径,以实现结构“最优解”。以“最合理”的铝合金轮辋结构设计达成强度、性能目标要求,最大程度降低设计冗余量,在降低簧下质量的同时提升整车操纵稳定性、乘坐舒适性。