秸秆复合管断裂方式对其水力性能的影响

2022-11-23张梦瑶宰松梅2冯雪芳刘生东

仵 峰,张梦瑶,宰松梅2,,罗 昕,冯雪芳,刘生东

(1.华北水利水电大学水资源学院,河南 郑州 450046;2.河南省节水农业重点实验室,河南 郑州 450046;3.华北水利水电大学水利学院,河南 郑州 450046)

近年来,全球气候变化和环境污染加剧,干旱和强降雨等极端气候频发,我国水资源短缺日趋严重[1-5]。据2020年水资源公报统计[6],全国用水总量5 819.2亿m3,其中农业用水3 612.4亿m3,占用水总量的62.1%。现阶段,我国耕地面积1.28亿hm2,有效灌溉面积0.69亿hm2,节水灌溉面积仅0.38亿hm2,农业灌溉水有效利用系数达到0.565,远低于先进发达国家灌溉水有效利用系数0.8[7-9]。可见,农业作为用水大户,其节水潜力巨大,研发和推广适合我国国情的节水灌溉技术,对我国农业节水事业的发展具有重要意义[10]。

目前,在国家大力推行节水灌溉和出台多项鼓励政策下,各种新型高效节水灌溉技术相继被研发,如微润灌溉[11]、加气灌溉[12]、痕量灌溉[13]、负压灌溉[14]、膜下滴灌[15-17]等。仵峰等[18]为丰富秸秆的资源化利用途径,研发了一种新型灌溉管材——秸秆复合管,利用该管材进行地下灌溉可实现节水和固碳双重目的。目前,针对秸秆复合管的研究多从秸秆复合管的材料配比方面进行,分析不同材料对秸秆复合管的成型、耐久性、出流量、入渗速率、灌水均匀度等方面的影响[18-20]。

常规灌溉系统的管道有灰土管、素混凝土管、PE管、PVC管、UPVC双壁波纹管等,多采用工厂化生产,其材质相对均匀,在使用过程中采用有压供水,管道一旦出现断裂将直接影响其使用性能[21]。由于秸秆复合管是以秸秆和土壤为主要原料,在田间直接经秸秆复合管成型机挤压而成,在管材成型过程中受作物长势、秸秆个体间差异等影响,再加上大田条件不一、拖拉机运行速度不稳定等,势必会影响秸秆复合管成型时进料的均匀性,可能造成其断裂。在秸秆复合管埋设的过程中,铺设机具受田间微地形、土壤的变异性以及铺设机械运行的不稳定等因素影响,也会造成秸秆复合管变形、断裂等。在使用过程中,秸秆复合管断裂对其水力性能的影响程度如何,能否达到预期的灌溉效果,将直接影响秸秆复合管地下灌溉技术的成败。本文以断裂方式、工作压力、供水量为试验因素,设计3因素3水平正交试验,分析秸秆复合管不同断裂方式下的过水能力和渗水速率,评测其渗水效果,以期为秸秆复合管走向生产实践奠定基础。

1 材料与方法

1.1 试验设计

试验于2020年11月—2021年4月在河南省节水农业重点实验室华北水利水电大学的试验场进行。供试秸秆复合管采用试验田种植的玉米秸秆和土壤在现场制作而成。试验分为自由出流试验和地埋出流试验两部分。

1.1.1 自由出流试验 自由出流试验共设置3个处理,分别为完整秸秆复合管(D0) 、间距1 cm的斜切(45°) 断裂(D1) 和间距1 cm的直切断裂(D2) ,分析不同断裂方式对秸秆复合管内压力分布、渗水速率和出流速率的影响。

试验通过马氏瓶向秸秆复合管一端供水,工作压力水头50 cm,供水量30 L。秸秆复合管长90 cm,断口位于距离进水口50 cm处。为控制秸秆复合管在亚克力管内的断口间距不变,断口处采用小木棍和细铁丝固定,再用80目尼龙网纱包裹后放置于亚克力管内。以进水口为起点,沿秸秆复合管长度方向每隔10 cm设置一个观测点,亚克力管正下方和侧下方用5 mm的钻头开三排小孔,孔距2 cm,在每个观测点的下方放置10 cm×20 cm×20 cm的长方体集水容器。试验装置如图1所示(见 120页)。

1.1.2 地埋出流试验 地埋出流试验采用3因素3水平的正交设计,选取断裂方式(A)、工作压力(B)、供水量(C)为试验因素,其中,断裂方式分别为斜切(45°) 、直切和自由(折断) ,其中自由(折断) 模拟田间应用过程中秸秆复合管直接断成两段的状态,试验过程中将秸秆复合管直接用手折断成两段。供水量分别为30、40、50 L,工作压力水头分别为30、50、70 cm,另设完整秸秆复合管作为对照处理(CK1) ,共设置10个处理,每个处理3次重复,分析不同断裂方式对秸秆复合管内压力水头分布和渗水速率的影响。试验方案见表1。试验前开挖管沟(长150 cm、宽20 cm、深20 cm) ,将不同处理的秸秆复合管放置于管沟内,断口位于距离进水口75 cm处,断口间距均为1 cm,连接进水口、测压管并封堵管尾,然后按自然容重回填。

1.2 测量指标与方法

秸秆复合管的自由出流试验测量指标为压力水头、渗水速率和出流速率。因地埋出流试验无法收集到秸秆复合管的出流水量,故无法测得出流速率,因而地埋试验的测量指标为压力水头和渗水速率。

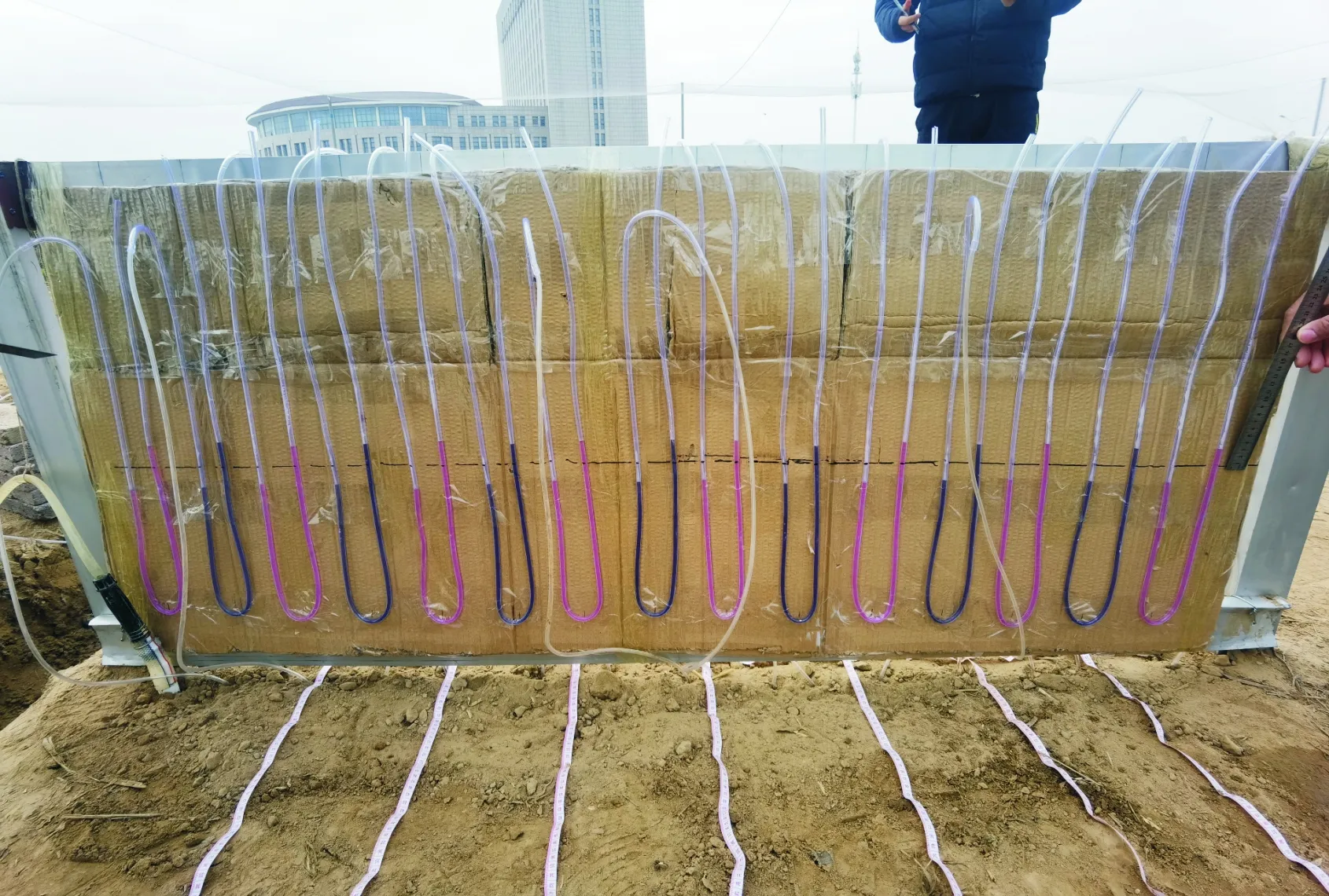

1.2.1 压力水头 秸秆复合管内各测点的压力水头采用自制U型测压装置测量,该装置主要包括框架和塑料软管两部分,具体见图2(见 120页)。试验开始前在相邻软管内注入两种颜色的水,水柱高度相同,以进水口为起点,沿秸秆复合管长度方向每隔10 cm设置一个观测点,将软管接入各测点,开始供水后,每2 min观测并记录U型测压装置的水柱高差。

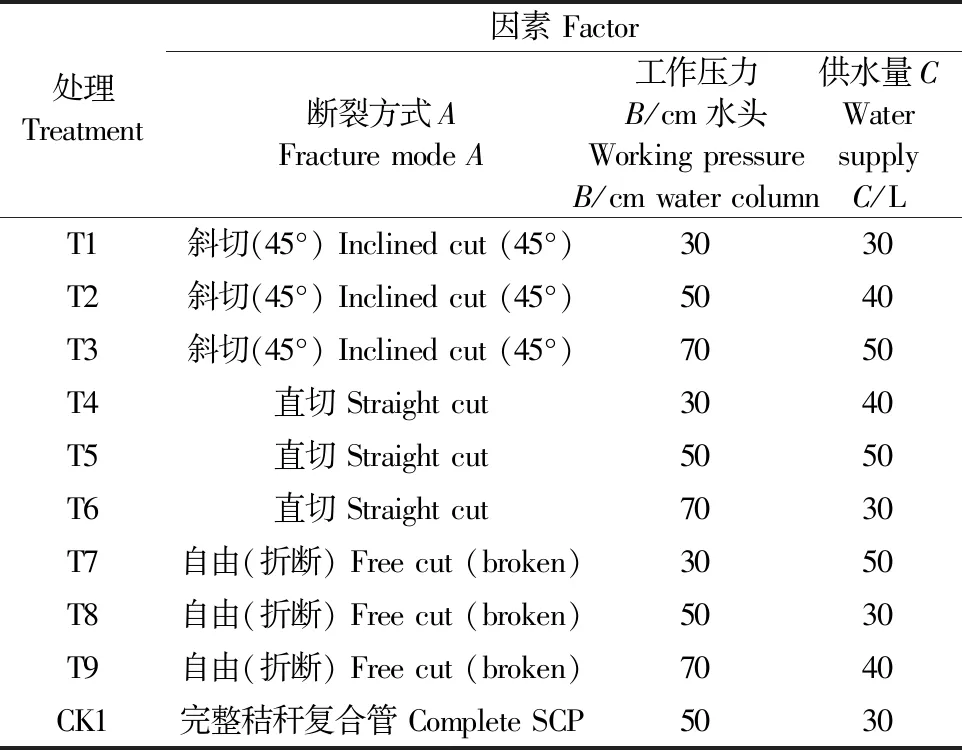

表1 地埋试验方案Table 1 Underground test plan

1.2.2 渗水速率 试验采用马氏瓶供水,用称重法计量渗入水量,自由出流试验每隔3 min观测并记录马氏瓶的重量变化;地埋出流试验每隔2 min观测并记录马氏瓶的重量变化。渗水速率计算公式如下:

(1)

式中,v渗为试验中秸秆复合管的渗水速率(L·h-1);t为试验过程中的记录时间间隔(min);m为马氏瓶的重量(kg)。

1.2.3 出流速率 自由出流试验时,每隔2 min用电子天平称量测点下方集水容器,分别计量对应测点的出水量,用于计算出流速率,出流速率的计算公式如下:

(2)

式中,v出为试验中秸秆复合管的出流速率(L·h-1);t为试验过程中的记录时间间隔(min);m′表示量杯中水的重量(kg)。

1.3 数据处理

利用Microsoft Excel 2010处理数据,用Origin作图,试验采用直观分析法和方差分析法,对试验结果进行显著性分析(P<0.05)。

2 结果与分析

2.1 自由出流条件下断裂方式对秸秆复合管过水性能的影响

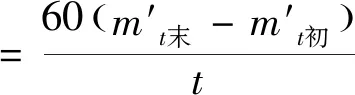

2.1.1 秸秆复合管内压力分布 自由出流条件下,不同处理在稳定渗水时秸秆复合管内的压力水头分布见图3。从图3A中可以看出,间距1 cm的斜切(45°) 断裂(D1) 下断口处的压力水头曲线与断口前后两条曲线大致重合,这表明D1处理断口前后秸秆复合管内压力连续,水流可从断口处通过。另外,由于断裂的秸秆复合管放置于亚克力管内,亚克力管在一定程度上起到了引导水流通过断口的作用。D1处理在21~27 min时间段压力水头发生突变,原因是在21~24 min时间段,D1处理断口前的测压管与秸秆复合管连接松动,造成水流从测压管周围涌出,管内压力水头下降,随即进行紧急处理,经过处理后压力水头恢复上升状态。

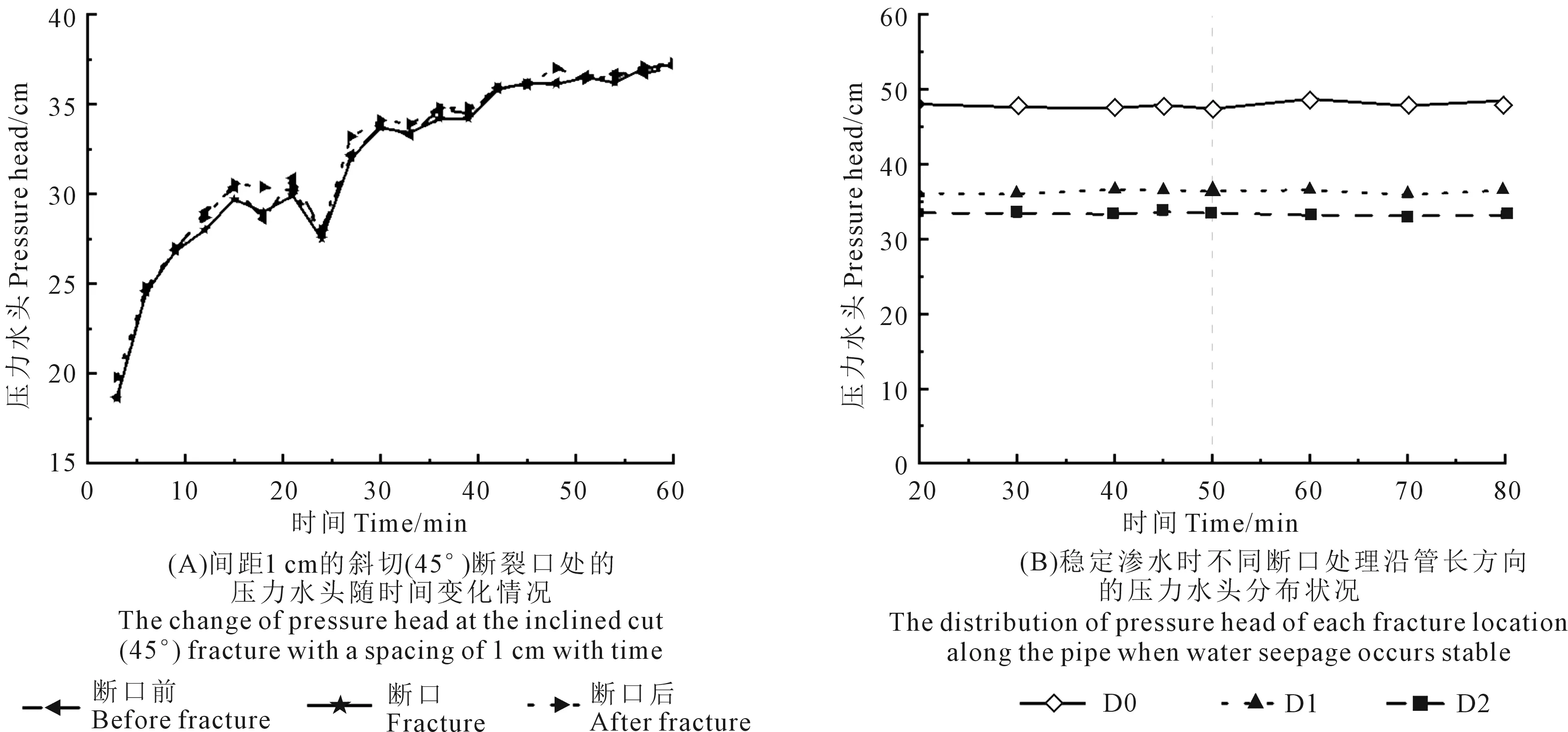

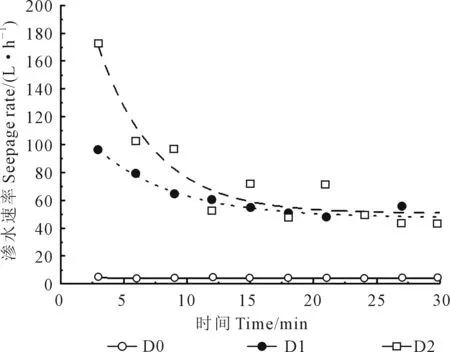

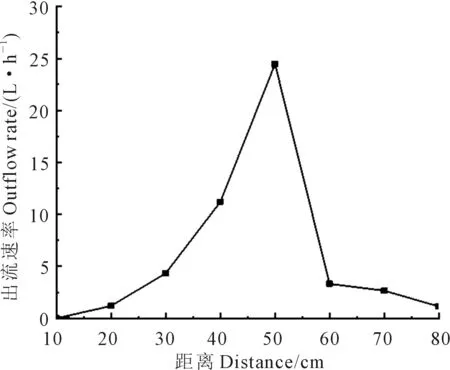

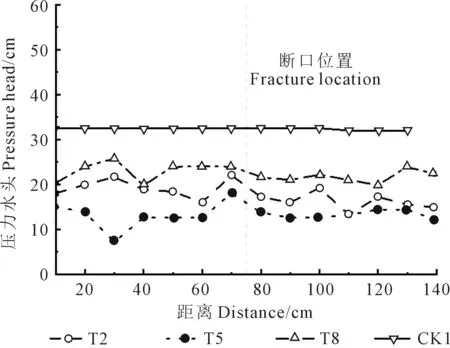

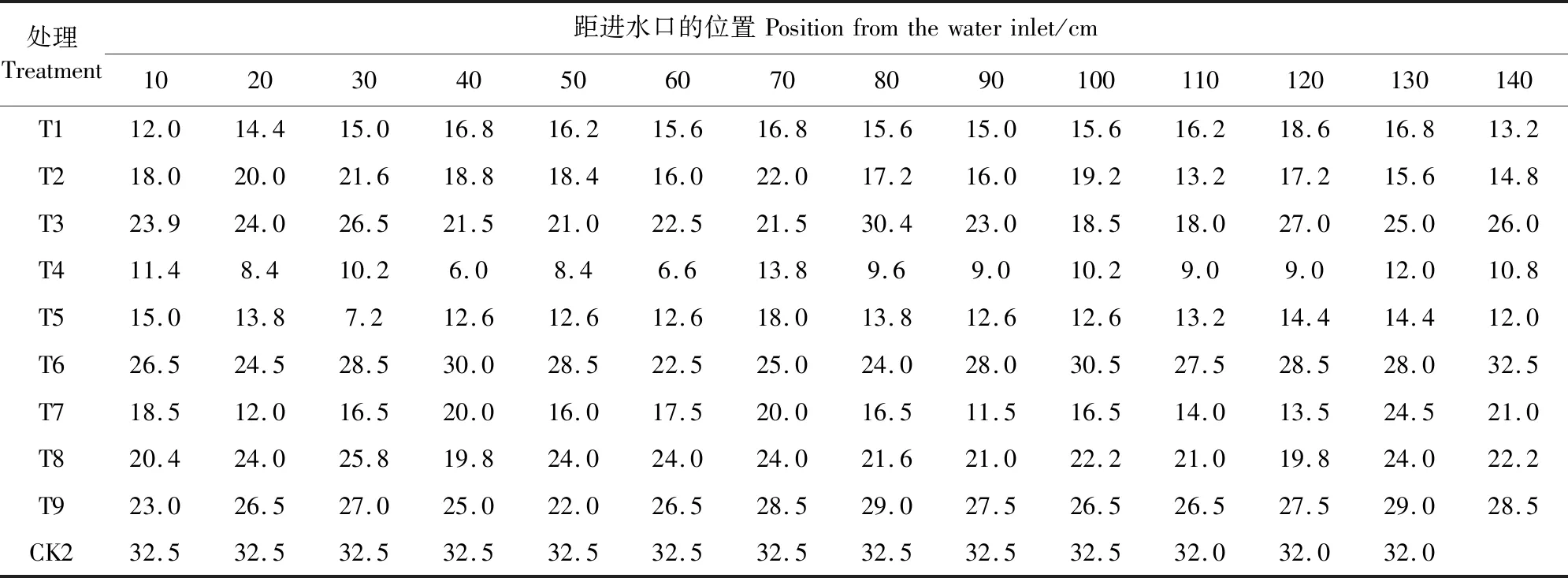

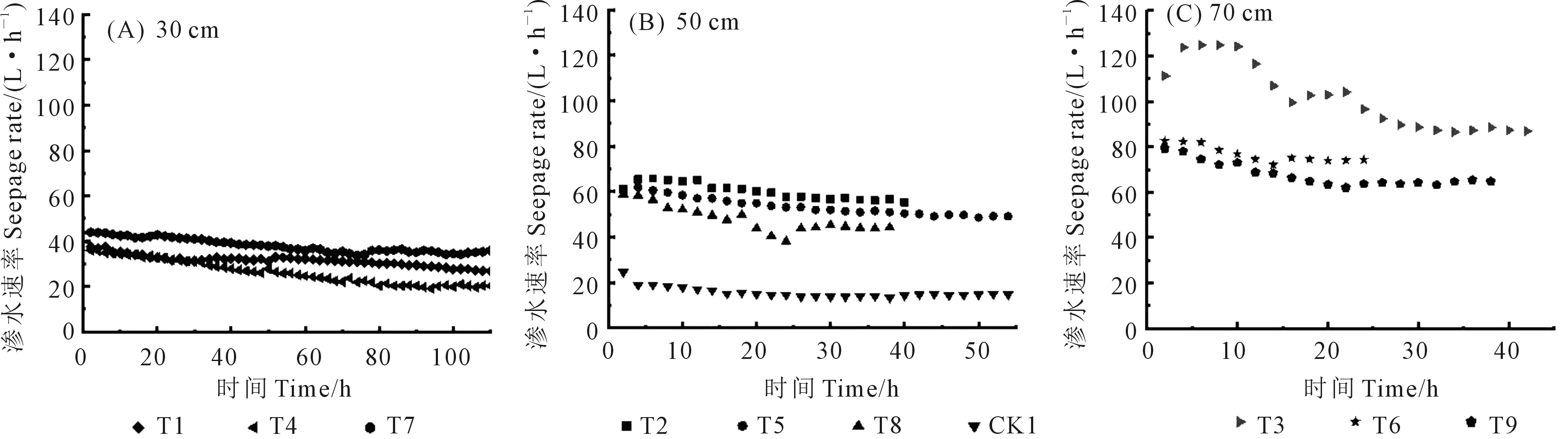

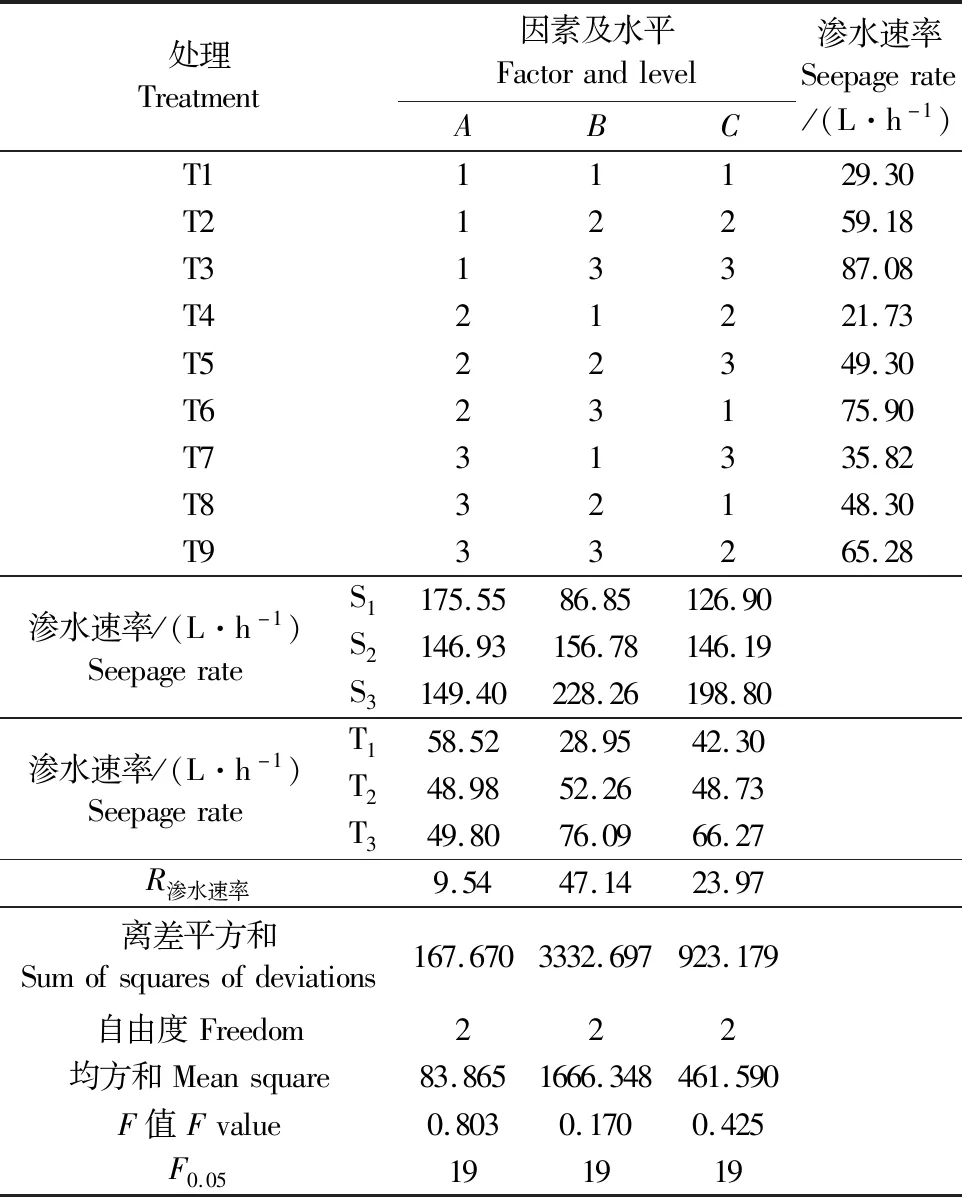

从图3B可以看出,水流入渗至稳定渗水阶段,各处理沿管长方向的压力水头分布均接近水平线。完整秸秆复合管(D0) 的稳定压力水头基本接近工作压力水头,平均为47.9 cm。断裂状态下秸秆复合管内压力水头均有所下降,D1、D2处理较D0的压力水头分别降低了11.6、14.4 cm,两个处理大小关系依次为D2 2.1.2 秸秆复合管渗水情况 自由出流条件下各处理的渗水速率随时间变化情况如图4所示。由图可知,在入渗稳定阶段,D0、D1、D2的平均渗水速率分别为4.20、53.19、54.90 L·h-1,各处理的秸秆复合管渗水速率大小关系依次为D2>D1>D0;相同断口间距下,D2处理的秸秆复合管渗水速率大于D1处理。 间距1 cm的直切断裂(D2) 沿管长方向出流速率如图5所示。从图中可以看出,在秸秆复合管断口(50 cm) 处的出流速率达到最大值24.5 L·h-1,出流速率沿断口向两端递减。产生该现象的主要原因是,秸秆复合管完整时,水流从秸秆复合管的一端进入,其后在管内边入渗边向管段尾部流动,亚克力管各测点的出流量仅为从秸秆复合管中正常渗出的水量,而秸秆复合管存在断裂时,亚克力管各测点的出流量由两部分组成,一部分为水流通过秸秆复合管渗出的水量,另一部分为水流通过断口进入亚克力管内的水量,距离断口越近,出流量越大,距离断口越远,出流量越小。 2.2.1 秸秆复合管内压力分布 不同处理的秸秆复合管埋入土壤后,其管内稳定压力水头分布情况见图6。从图中可以看出,埋入土壤后,完整秸秆复合管(CK1) 的稳定压力水头高于断裂秸秆复合管。在工作压力50 cm水头时,完整秸秆复合管内的压力水头由自由出流时的47.9 cm下降到33 cm左右,断口间距1 cm的斜切(45°) 秸秆复合管内压力水头由自由出流时的36.3 cm下降到20 cm左右,断口间距1 cm的直切断裂秸秆复合管内压力水头由自由出流时的33.5 cm下降到13 cm左右。相比较来说,直切更不利于水流通过断口。压力水头的下降是由于断口处渗水较快,甚至有水流渗出地面,形成了出流通道,造成各测点的压力下降。而断口前后秸秆复合管内的压力连续,说明在地埋条件下断裂的秸秆复合管具备过水能力。分析其原因认为,秸秆复合管是以土壤为主要原材料制作而成的,在埋入土壤后,其密度大于埋管沟内的回填土壤及周围的原状土壤,从而形成了不同结构的土壤分层。当入渗水流到达这些土壤分界面时,由于秸秆复合管本身为相对密实的土壤,土壤毛管细小而土水势较低,沟内回填土相对疏松而土水势较高,从而阻碍了水流从管内向外运动,水流在管-土界面层会做短暂的停留后再继续向外运动;当入渗水流到达沟内回填土与沟外原状土界面时,由于沟内回填土壤相对疏松,其饱和导水率大于沟外原状土,从而形成了相对的隔水层,水流在回填土与原状土界面也将做短暂的停留。因此,在管-沟-土的共同作用下,使得秸秆复合管具备输水功能。在秸秆复合管断裂状态下,当断口间距较小时,在水流的作用下,可以形成新的通道,使得水流沿着断裂的秸秆复合管继续向前流动。 图3 自由出流条件下秸秆复合管压力水头Fig.3 Pressure head in SCP under the condition of free discharge 图4 自由出流条件下各处理的秸秆复合管渗水速率随时间变化情况Fig.4 Change of seepage rate with time of SCP in each treatment under the condition of free discharge 图5 间距1 cm的直切断裂沿管长方向的出流速率分布状况Fig.5 Distribution of flow velocity along the pipe with the straight cut fracture with a spacing of 1 cm 图2 自制简易U型测压装置Fig.2 Self-made simple U-shaped pressure measuring device 图6 地埋条件下秸秆复合管内压力水头分布Fig.6 Distribution of pressure head in buried SCP 试验结束一周后,从侧面将其挖开观测过水之后秸秆复合管断口处的状况,以斜切(45°) 为例,过水后断口处状态见图7。从图中能明显看到,秸秆复合管断口处已与周围泥土结合形成新的通道,将周边泥土稍加清理,依旧可以看出当初的斜切(45°) 断口。 图7 过水后斜切(45°) 断裂状态Fig.7 State of inclined cut (45°) fracture after the flow 依据断裂方式的不同,分析各个断裂方式下秸秆复合管内稳定压力水头,如表2所示,3种断裂方式中,直切最不利于水流通过断口,斜切(45°) 和自由(折断) 对水流通过断口的影响次之。 工作压力为30 cm水头时,自由断裂较其他两种断裂方式的稳定压力水头都高;工作压力为70 cm水头时,不同处理的稳定压力水头较工作压力为50 cm水头时相差不大,这表明工作压力并不是越大越有利于水流通过断口,当工作压力超出一定范围(试验中的50 cm水头) 时,大量的水将从断口处涌出到地面,形成管涌,管内压力大量流失,反而更不利于水流通过断口。综合分析,建议有断裂状况的秸秆复合管的工作压力不超过50 cm水头。 2.2.2 秸秆复合管渗水情况 不同处理的秸秆复合管埋入地下,其渗水速率随时间变化情况见图8。从图8B中可以看出,开始供水时,各处理秸秆复合管的渗水速率最大,随着时间的增加而逐渐减小并趋于稳定。秸秆复合管埋入土壤后,CK1处理的渗水速率稳定在14.42 L·h-1左右,远小于其他处理,在断裂状态下,处理T2、T5、T8平均渗水速率分别为59.18、56.35、48.30 L·h-1,不同断裂方式下的渗水速率大小关系依次为斜切(45°) >直切>自由(折断) 。在工作压力50 cm水头时,地埋完整秸秆复合管的平均渗水速率较自由出流扩大了3.43倍,地埋间距1 cm的直切断裂的平均渗水速率较自由出流扩大了1.03倍,地埋间距1 cm的斜切(45°) 断裂的平均渗水速率较自由出流扩大了1.11倍,这说明秸秆复合管与周围回填土、原状土的共同作用提高了渗水速率。 由图8A可以看出,工作压力为30 cm水头时,不同断裂方式下的渗水速率大小关系依次为自由(折断) >斜切(45°) >直切;由图8C可以看出,工作压力为70 cm水头时,不同断裂方式下的渗水速率大小关系依次为斜切(45°) >直切>自由(折断) 。 出流状态、断裂方式、工作压力、供水量等因素均影响秸秆复合管的水力性能,为了分析各因素对其渗水速率影响的显著性,对埋入土壤后秸秆复合管的渗水速率进行极差和方差分析,结果见表3。其中渗水速率为3次重复试验的平均值。 表2 不同处理下秸秆复合管内稳定压力水头/cmTable 2 Stable pressure head in SCP under different treatments 图8 地埋条件下不同工作压力水头秸秆复合管的渗水速率Fig.8 Water seepage rate of SCP with different working pressure heads under buried condition 表3 各因素的极差和方差分析表Table 3 Extreme difference and analysis of variance of each factor 从表3可知,各因素对平均渗水速率影响的主次顺序为:工作压力>供水量>断裂方式。工作压力水头越小,平均渗水速率越小;从断裂方式比较,斜切(45°) 的渗水速率要大于直切和自由(折断) 。 由表3可知,3个因素的F值均小于F0.05,这表明断裂方式、工作压力和供水量对秸秆复合管的渗水速率均无显著性影响。造成试验因素不显著可能有两方面的原因,一方面可能是田间试验周期较长,在指标测定和数据处理中存在自然因素和认为主观因素的干扰,产生偶然误差;另一方面可能是试验中断口间距(1 cm) 较小,由于秸秆复合管管材的特性,水流通过断口时能够和周围土壤结合形成过水通道,向后方正常输送水流,导致在入渗过程中其他因素对渗水速率的影响不显著。 本研究中,秸秆复合管的渗水速率不受供水量的影响,作物在不同生育期的需水量差别较大,具体表现为前期需水量相对较少,中期达到最大,后期又减少,这意味着断裂状态下的秸秆复合管在不同灌溉季节下的灌水需求都可以满足。 本文对秸秆复合管在不同断裂方式下的水力性能进行了初步探索,地埋条件下,在管-沟-土的协同作用下,断裂的秸秆复合管具备过水能力,在水流的作用下,秸秆复合管断口处可与周围泥土结合形成新的通道,水流可通过断口继续向后方输送,表明秸秆复合管在断裂状态下可以满足地下灌溉的要求。除文中3种断裂方式外,为讨论断口间距对秸秆复合管水力性能的影响,还增加了间距6 cm的直切断裂(D3) 试验。在入渗稳定阶段,D3的稳定压力水头为29.3 cm,较D0的压力水头降低了18.6 cm;D3的平均渗水速率为85.60 L·h-1。分析可得断口间距对秸秆复合管内压力分布、渗水速率的影响比断裂方式更为明显,断口间距越大,水流经过断口处的水头损失越大,越不利于水流通过断口向后输水。由此可以推测,当断口间距超过一定范围后,水流将从断口处直接流出,不再继续流向断口以后的管道。在生产应用时,应注意断口间距大小,避免断口间距过大影响整体灌水效果。另外,本文仅针对不同断裂方式的秸秆复合管进行了3次灌水,作物生育期内多次灌水后断裂方式对秸秆复合管水力性能的影响还有待进一步研究。 1) 自由出流条件下,断裂秸秆复合管内压力水头均有所下降,D1、D2处理较D0的压力水头47.9 cm分别降低了11.6、14.4 cm,两个处理大小关系为D2 2) 地埋条件下,完整秸秆复合管的稳定压力水头高于断裂秸秆复合管;不同断裂方式下秸秆复合管内压力分布大小关系为直切<斜切(45°)<自由(折断) ;不同断裂方式下秸秆复合管渗水速率大小关系为斜切(45°)>直切>自由(折断) ;与直切和斜切(45°) 相比,自由断裂对水流通过断口时的影响较小。 3) 地埋条件下,管内压力随工作压力的增加呈倒U形分布,表明工作压力增大到一定程度(试验中大于50 cm水头) 时,断口处水流增大,甚至出现管涌,管内压力不升反降,断口前后的水流连续性变差。因此本研究中,断裂秸秆复合管的工作压力推荐采用50 cm水头。在秸秆复合管应用过程中可能出现多种断裂方式,只要间距不超过试验中的1 cm范围,对其灌水效果都没有明显影响。2.2 埋入土壤后断裂方式对秸秆复合管过水性能的影响

2.3 断裂状态下秸秆复合管水力性能分析

3 讨 论

4 结 论