00Cr17Ni14Mo2钢法兰裂纹的产生原因

2022-11-22周宝瑜

周宝瑜

(西南实验检测中心,重庆 401120)

00Cr17Ni14Mo2钢是一种超低碳奥氏体不锈钢,焊接性能良好,对亚硫酸、磷酸、亚硫酸盐均有良好的耐腐蚀性,一般用于制造化工、工业设备。某公司外购一成品法兰用于磷酸+磷铵装置的连接管道中,该法兰的材料为00Cr17Ni14Mo2钢,在进行焊接并准备二次利用时发现法兰产生了裂纹。笔者采用宏观观察、化学成分分析、金相检验、断口分析及力学性能测试等方法,对该法兰产生裂纹的原因进行分析,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

开裂法兰的宏观形貌如图1所示。由图1可知:裂纹位于连接孔内侧,沿径向呈十字线分布,在法兰面开口较宽,焊缝一侧较为纤细,裂纹从法兰面向焊缝一侧扩展,已贯穿法兰厚度;焊缝一侧两连接孔外侧亦有裂纹,裂纹扩展方向一致;连接孔外侧裂纹尾端有分支,呈“人”字形断续扩展。

将该法兰沿裂纹处人工打开,观察断口形貌,结果如图2所示。由图2可知:裂纹断面较平齐,被淡绿色附着物覆盖,断口附近未见宏观塑性变形痕迹;人工撕开区域呈金属光泽。

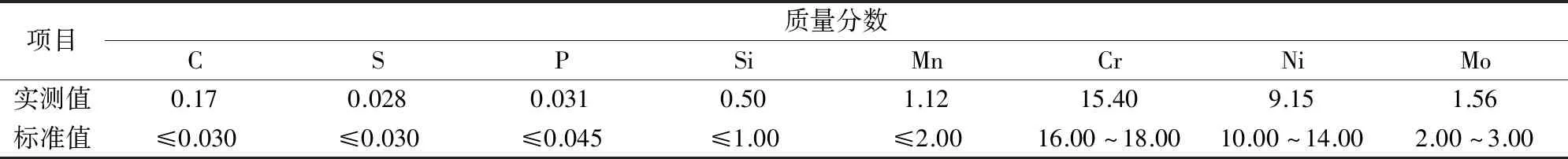

1.2 化学成分分析

对开裂法兰取样进行化学成分分析,结果如表1所示。由表1可知,该法兰的碳元素含量超出GB/T 1220—2007 《不锈钢棒》对00Cr17Ni14Mo2钢的要求,其他各元素含量均符合GB/T 1220—2007的要求。

1.3 断口分析

用Quanta 250型扫描电镜(SEM)观察断口,结果如图3所示。由图3可知:断口绝大部分被附着物覆盖,无法分辨形貌,裂纹扩展的尾端可见沿晶断口和沿晶界分布的二次裂纹;面积极小的人工撕开区域断口为韧窝形貌。

图1 开裂法兰的宏观形貌

图2 断口的宏观形貌

表1 开裂法兰的化学成分分析结果

图3 断口的SEM形貌

图4 断口表面附着物的EDS分析结果

用能谱仪(EDS)对断口表面的附着物进行分析,结果如图4所示,可见附着物中除了金属基体元素外,主要含有氧、磷等元素。

1.4 金相检验

在开裂法兰断口处纵向截取金相试样,经磨制、抛光后,按照GB/T 10561—2005 《钢中非金属夹杂物含量的测定 标准评级图显微检验法》进行非金属夹杂物评级,结果为A1.5级,B1级,C1.5级,D1级。

将试样经三氯化铁+盐酸+乙醇溶液侵蚀后,观察试样的显微组织形貌,结果如图5所示。由图5可知:试样基体组织为奥氏体+沿晶分布的碳化物;内孔表面有向焊缝部位扩展延伸的树枝状裂纹,尾部有明显的分叉,呈典型的应力腐蚀开裂特征[1],主裂纹及裂纹尾部两侧均可见较多沿晶界分布的二次细裂纹。

图5 开裂法兰的显微组织形貌

1.5 力学性能测试

对开裂法兰取样进行力学性能测试,结果如表2所示。由表2可知,该法兰的硬度高于GB/T 1220—2007的要求,抗拉强度符合GB/T 1220—2007的要求。

表2 开裂法兰的力学性能测试结果

2 综合分析

由宏观观察和断口分析结果可知,该开裂法兰发生了应力腐蚀开裂。该法兰的使用环境为磷酸+磷铵,断口上含有大量的氧、磷元素,因此判定该裂纹为应力腐蚀裂纹。应力腐蚀开裂是金属零件在应力(施加的外应力或残余应力)和腐蚀介质的作用下所引发的开裂[2]。

由化学分析结果可知,该开裂法兰的碳元素含量严重超标。碳元素含量过高使材料的耐腐蚀性能降低,材料容易在拉应力及腐蚀介质的共同作用下发生应力腐蚀开裂。

法兰与管道的连接方式是将管子插入法兰内孔的适当位置,然后进行搭焊。在该状态下,法兰在90°十字线方向上受到的拉应力最大,此处局部微区产生滑移台阶,破坏了表面的保护膜,露出了新鲜的合金表面。在滑移台阶附近的滑移带上,堆积了大量的位错,少量合金元素和杂质原子在滑移带上析出,使得滑移台阶附近的金属活化,成为了电化学腐蚀的阳极,保护膜未破裂区成为了阴极,并在特定的弱腐蚀介质中,发生电化学腐蚀[3]。应力腐蚀开裂的产生条件是材料受小应力的机械作用、有滑移台阶和电化学阳极,而腐蚀的本质是化学作用。因此,该法兰拉应力最大处满足机械-电化学反应假设理论,极易产生应力腐蚀裂纹,该法兰裂纹主要发生的位置也与之对应。磷酸与磷铵为敏感应力腐蚀介质,该环境条件易使Fe-Cr-Ni奥氏体不锈钢发生电化学腐蚀。

3 结论与建议

该法兰的开裂性质为应力腐蚀开裂,产生原因为:法兰中的碳元素含量过高,降低了材料的耐腐蚀性能,促使法兰发生应力腐蚀开裂;材料在服役中存在装配应力和残余应力,服役环境符合产生应力腐蚀的介质条件。

建议选择合适的材料和装配措施,降低零件的装配应力,切勿强迫装配。使用时,法兰间用衬垫密封好,避免与腐蚀介质直接接触。