基于设计成本最优化的系统测试研究

2022-11-22李航于阳张栋江王欢欢吕波涛辛庆锋

李航 于阳 张栋江 王欢欢 吕波涛 辛庆锋

浙江吉利控股集团 浙江吉智新能源汽车科技有限公司 浙江省杭州市 310014

1 前言

随着国家法规对微型车标准的放开准入,各主机厂对微型车的开发与投入正积极展开,同时有于微型车的消费人群主要面对三四线城市和城市年轻族群,产品主要以价廉物美的销售路线进行。产品的售价决定系统或者子系统技术路线。本文针对真空系统在开发过程中存在的质量与成本超出目标要求,对零部件的造型、子系统的匹配以及整合进行了各方面的研究,经过零件整合、匹配以及仿真分析,最终研究出达到目标要求的子系统和零部件。同时也总结出了产品开发前期需要进行的系统匹配测试项目,为后续车型的开发提供了非常宝贵的经验。

2 系统技术路线定义与目标差距

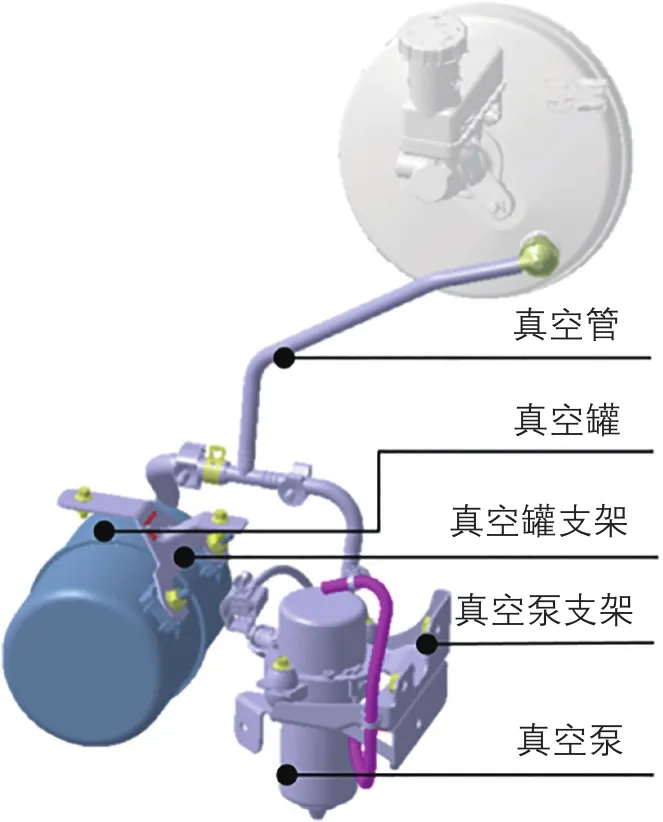

图1 真空系统组成示意图

纯电动车真空系统包括电动真空泵、真空助力器、真空管、真空罐以及相应固定支架,整车属性目标分解系统级,系统再分解至子系统和零件中。该项目的真空系统,根据制动系统需求,初步确定了真空助力器规格8寸,真空泵未独立式真空泵,配置2L真空罐,真空管与固定支架,组成真空系统,系统零件选型确定后,初步估计成本为580元。但项目分解下来的成本目标450元,技术成本与目标差距明显,需要进一步做技术优化,以满足成本目标。

3 目标达成可行性思路

成本目标达成可通过三方面进行,可通过采购谈判,从供应链角度与供应商达成成本目标,相应部门挑选多家供应商进入预选,成本最优者获得配套资格;第二种方法为质量目标的谈判,质保期、售后PPM目标等均是成本目标实现的路径。第三种方法则是技术路线的选择,合适的技术路线可以为产品的成本达成提供有效的支持。本文从产品集成、不同路线的性能对标等方面进行成本分解,以期做到技术成本最优化。

3.1 助力器传感器结构的选型优化

真空助力器中装配有真空度传感器,用于检测助力器内的真空变化,实时控制真空泵的启停。真空度传感器的结构根据客户的需求不同,会有相应的结构差异。该项目产品最初设计为集成式传感器,即传感器与单向阀集成一体,可节省空间。而因为集成式的结构使产品在装配时会多几道封装工序,工时、设备折算到成本中,使成本远高于分体式结构。经供应商技术询价以及对标,将其结构优化为成本较低的分体式结构,这种结构使得真空管的结构简化,减少了零部件数量,总装装配效率也有了提升。

图2 真空度传感器集成式结构

图3 真空度传感器分体式结构

3.2 电动真空泵的选型优化

电动真空泵的抽气能力是真空系统的匹配的关键,一般情况下,需满足整车连续制动与紧急制动时的真空需求,真空需求是否满足要求,可用制动踏板力是否在要求范围内进行判断[1],如果真空补充能力不足,反馈到制动踏板上的力就会增大,客户的主观感受就是踩不动。为匹配出性能最优、成本、质量均满足目标要求。本文对不同供应商、不同规格的电动真空泵进行了整车搭载测试,匹配出适合该车型的电动真空泵规格。

3.3 电动真空泵选型测试方法

电动真空泵的选型测试包括连续工作温升、连续制动踏板力变化、和真空度恢复三项测试项目,温升测试主要噪验证产品在持续工作时的温度变化,连续制动踏板力的变化和真空度恢复测试,用以验证产品抽气能力的优劣。

3.3.1 电动真空泵温升选型测试

温度的控制可以体现不同供应商的零件匹配能力,温升慢,说明供应商的电机与连接部件的工艺、设计匹配能力强,以较低的能量消耗获得较高的能量转化。电动真空泵温升的测试方法为:电动真空泵与真空助力器采用真空连接管路直连,以5s/次的频率踩制动踏板,连续进行10分钟。同时在真空泵的电机处装配温度传感器,实时记录电机的发热情况。经对比测试,可以得出相同规格的产品,不同的供应商的温度匹配能力不同。A供应商电动真空泵在连续10min工作工况温度变化率较低,说明在持续工作温升测试对比中有优势。

3.3.2 连续制动选型测试

连续制动测试的目的是保证车辆在堵车、长下坡或者倒车工况,驾驶员有连续制动需求时,电动真空泵提供的真空助力效果能保证驾驶员的踏板感变化能保持在可接受范围,以避免驾驶员在上述工况出现踩踏板变硬,降低驾驶员的驾乘感受。连续制动选型测试方法:不同供应商的电动真空泵装配至整车,以1s/次的频率连续踩下制动踏板,初始踏板力设定为50N,连续制动3次,测试过程中记录真空度和踏板力的变化,以此评价电动真空泵的抽真空能力。

判断电动真空泵是否满足整车真空泵匹配能力的条件为连续制动时第三脚与第一脚的踏板力比值小于1.4.经测试,不同厂家的电动真空泵实车踏板力表现均不相同,从统计图可以统计出,三家供应商的电动真空泵抽气能力低于目标要求,只有两家的电动真空泵满足标准要求。上述真空系统包含的部件为电动真空泵、储气罐、真空管和真空助力器。

3.3.3 取消储气罐降本可行性测试

经过测试,两家供应商的真空泵可以满足整车连续制动的踏板力和真空度要求,上述的测试是在配置了储气罐的前提下进行的。取消储气罐降低设计成本是否可以满足整车连续制动性能需求,本文将进行实车测试。测试方法与连续制动测试保持一致,取消储气罐的连接,直接将电动真空泵与真空助力器连接。经测试,两家供应商的电动真空泵在无储气罐的条件下,连续制动测试,踏板力的变化满足目标要求。即真空系统取消储气罐,整车制动性能满足目标要求,方案可行。(图7)

图4 电动真空泵的温升测试对比汇总图

图7 制动第三脚与第一脚踏板力比值统计图(不配储气罐)

图5 制动第三脚与第一脚踏板力比值统计图

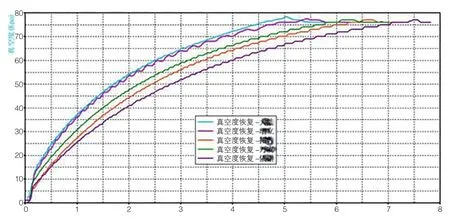

图6 不同真空泵供应商真空度恢复曲线汇总

4 基于成本最优化的系统匹配总结

真空系统的成本经过零件选型优化、测试匹配以及产品零件的整合,使设计成本达到了最优化。真空度传感器的结构选型优化,降低采购成本约30元,电动真空泵的选型优化,减少储气罐、固定支架以及相应的固定螺栓,真空管的结构也相应优化,使得真空系统的整体设计成本降低了42元,综合降低72元,真空系统的原设计成本由前期的580元,降低至508元。技术方案确定后,经由采购等部门与供应链采购谈判,最终将真空系统的成本目标达成。本次基于成本优化进行的系统匹配测试和结构选型,对后续项目的开发提供了非常宝贵的经验,为其他车型的开发提供了借鉴。

图8 真空系统优化后方案