保险杠侧角风道空气动力学优化设计

2022-11-22孙金兴原绍鹏朱少洪陈钰娟孙图鹏范曾雁

孙金兴 原绍鹏 朱少洪 陈钰娟 孙图鹏 范曾雁

上汽集团创新研究开发总院 上海市 201804

1 前言

空气动力学,主要研究物体在空气或其它气体中运动时产生的各种力。其中阻碍物体的运动的力也就是我们通常说的“空气阻力”,是由于空气密度和它自身的黏性特质等因素造成[1]。现代汽车的造型设计基本都是遵循空气动力学,因此它决定汽车造型的大方向。不论是在民用汽车领域还是在赛车领域,空气动力学设计对于降低风阻、提升车速、节约油耗、减少噪音和增强行驶稳定性等方面都非常重要。而汽车风道的设计也是汽车空气动力学设计中不可或缺的一部分,对于车辆降低风阻有显著的作用。

传统的保险杠设计,考虑到成本和造型一致性,一般都不设计风道结构。随着传统能源消耗,特别是石油资源的越来越匮乏,汽车的能量消耗量越来越受到人们的重视。而风阻在汽车能量消耗量中,占据很重要的地位。当车辆以80km/h的速度行驶的时候,它有60%-70%的消耗是用来克服风阻,随着速度的提升,这个比例也会继续提升,当速度攀升至200km/h,空气阻力几乎占所有行车阻力的85%[1]。也就是说,在高速行驶之下,风阻才是能量消耗的主要影响因素。

2 风道设计与空气动力学的相关性

基于上述内容,减少高速工况下的行驶阻力,是提升经济性的重中之重。汽车空气阻力Fd的计算公式所示:

Fd=1/16·A·Cd·v2

其中:v为行车速度;A为汽车横截面面积;Cd为风阻系数[1]。

当车速为定值的时候,还有两个因素与汽车空气阻力成正比。那就是汽车横截面面积A和风阻系数Cd,因此改善车辆的风阻系数和汽车横截面面积能够有效地降低车辆的能量消耗。在相同造型情况下通过CAE模拟,图1为无风道时车辆侧边空气动力学模拟,图2为有风道时车辆侧边空气动力学模拟,两个状态风阻系数分别为0.369和0.35。在图1上侧边有红色阻力集中区域,这也是无风道车型风阻系数相对较高的原因。图3为此区域的放大图,风道的设计同时减小了汽车的横截面积。因此保险杠风道的设计能高效、经济地降低汽车的空气阻力,这也是目前越来越多的车辆会配备侧边风道来改善车辆由于侧边造型设计导致的空气阻力问题[2]。

图1 无风道时车辆侧边空气动力学模拟

图2 有风道时车辆侧边空气动力学模拟

图3 无风道处空气动力学分析

3 风道结构设计现状

风道在现阶段保险杠设计中是十分必要的,目前中高端车辆的保险杠基本也会配备风道。不过其结构设计、安装固定及成本还存在优化空间。

如下图4所示,为一种前保险杠的风道前部示意图,风道位于车辆保险杠侧边区域。此区域的造型常存在棱角来提升车辆的前脸质感,所以会存在兜风问题,也是空气阻力系数高的原因之一。图5所示风道在保险杠背部的固定示意图,3个与轮罩固定的簧片螺母,3个与保险杠固定的螺钉,后部与保险杠固定的2个螺钉和1个簧片螺母。

图4 风道前部示意图

图5 风道固定示意图

在结构设计上,首先可以看到风道只设计一个排风口。这样的设计受后部的布局影响,需要避让安装点和其他结构,所以风道后补上下的开口尺寸不可能太大。风道前部的开口尺寸大于背部的尺寸,会导致空气在风道内堆积,对风阻系数的降低效果不明显。其次风道作为保险杠的散件,没有预安装结构,在装配固定过程中,对操作工人的要求较高。

而固定结构采用了螺钉固定,虽然固定牢固但是操作繁琐,其固定一共用到了5个螺钉和4个簧片,并没有合理利用固定点。前部的固定也是使用三个螺钉,同样也没有充分利用背部不可见区域。

成本上,我们可以看到单纯固定风道一共使用了5个螺钉加4个簧片螺母,紧固件成本较高。其次在侧边和保险杠背面区域使用胶带连接或者焊接,需要工装工具和焊机、底涂、胶带等,并且对现场操作空间也有要求。可以看到其成本并不低,这对整车成本的控制不利。

4 风道布局及固定方案优化

基于上述内容,现有的前保险杠风道设计,存在经济性低,降风阻效果差的特点。经研究,笔者提出了一种基于空气动力学的优化设计方法,该方案既可以降低风阻,减少能量消耗,也可增加保险杠侧边的强度,提升前保险杠的稳定性,降低成本。

首先,在原风道基础上设计2个或多个排风口,可以考虑避让轮罩固定点、停车辅助雷达支架、轮眉卡扣等结构,不会存在背部结构及紧固件的可见问题。前部固定点通过卡扣来定位固定,并且与蒙皮采用卡扣预安装方式。后部采用BOSS柱,替代簧片螺母。

与现有风道相比,本风道具有如下显而易见的实质性特点和优点:风道背部2个或多个排风口,可以在不影响风阻降低的同时充分考虑避让轮罩固定点、停车辅助雷达支架、轮眉卡扣等结构。风道前部卡扣,在模具上直接成型,不仅成本低而且后期也方便调整。需要注意在设计固定形式时需要考虑风道内部的压力分布情况,防止风道出现固定不牢或者晃动情况,如图6所示[2]。风道后部采用BOSS柱,不仅成本低,而且这里将风道蒙皮及轮罩固定在一起,能增加保险杠侧边的强度,提升前保险杠的稳定性。

图6 风道内部压力分布情况

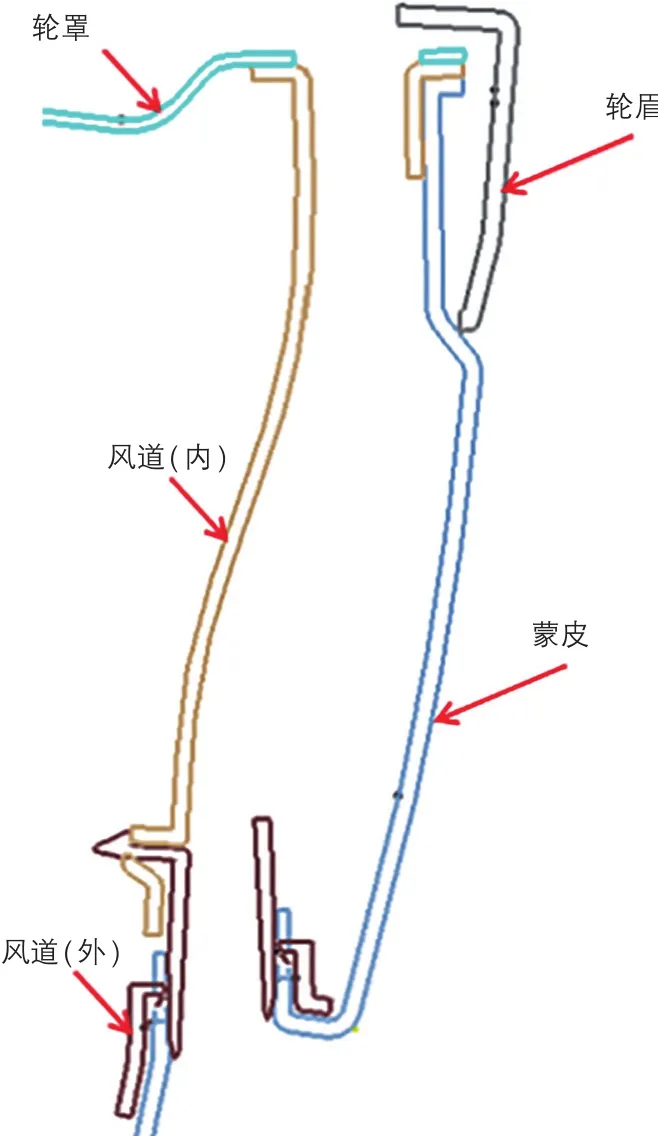

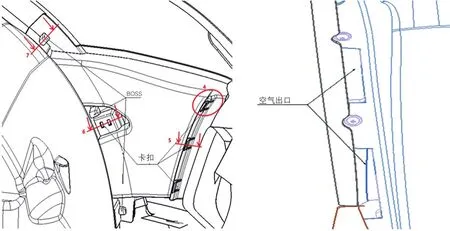

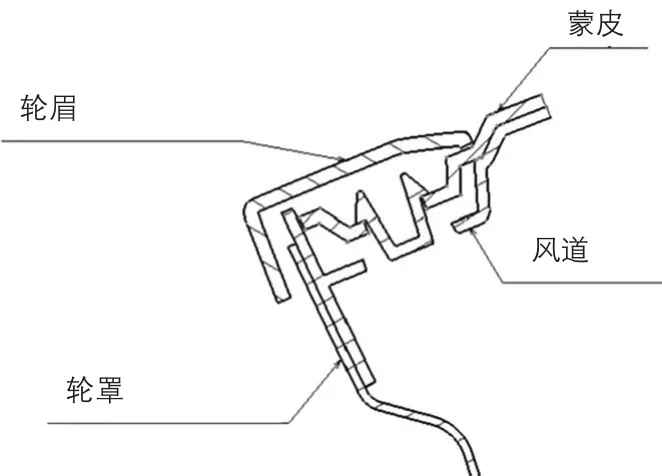

在图7风道Z向主断面中,可以看到各零件的相互关系。如图8所示,风道采用Y向安装,前部3个卡扣,后部1个卡扣与蒙皮预安装,3个BOSS柱螺钉固定。风道后部设计2个排风口,避让轮罩固定点、轮眉卡扣等结构。风道前部固定点采用三卡扣固定,分别限制XYZ,这样保证分缝处的间隙面差,同时降低了对现场工人的操作要求。风道后部采用3个BOSS柱,上下端部的BOSS柱螺钉一穿三来固定蒙皮轮罩,中间位置BOSS柱直接和轮罩固定,充分合理利用了和轮罩的固定点。并且风道后部设计一个双边卡扣与蒙皮预安装,防止保险杠总成供货时风道掉落。

图7 风道Z向主断面

图8 风道固定及排风口布置

图9为前部卡扣局部放大图。零件的定位可以通过卡扣的定位筋来实现,不需要现场工人目视对准装配。同时定位筋匹配也方便后期调整。图10为前部卡扣Z向断面。此断面显示由内外风道两部分组成,也可只有内部风道组成,但是需要考虑前部卡扣安装空间及模具可行性问题。如果卡扣方案不可行,需要考虑胶带粘贴、焊接及螺钉连接等。但是前部使用卡扣连接,安装方便,成本较低,间隙面差可调性强。

图9 卡扣局部放大图

图10 卡扣Z向断面

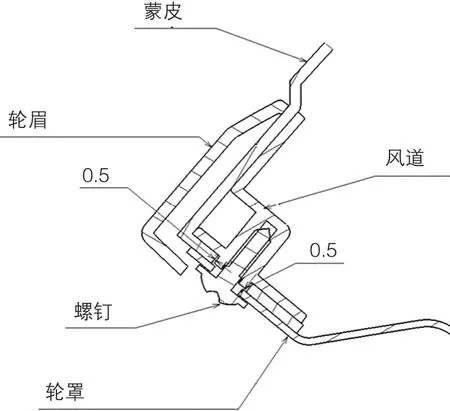

图11为与蒙皮预安装双边卡扣断面。此卡扣只是辅助固定作用,风道预安装在保险杠蒙皮上,可以在供货过程中防止风道掉落。其主要固定点为一穿三BOSS柱结构。图12为一穿三BOSS柱断面。BOSS柱在模具上成型,不要额外的簧片螺母,降低成本。拆卸次数要求没有簧片螺母高,可以通过换大直径的螺钉来实现。此区域安装时,需要掰开保险杠翻边,让BOSS柱插入蒙皮孔中。需要注意BOSS柱和蒙皮孔的间隙控制,能使BOSS柱插入。以及BOSS柱面与轮罩面间隙不能贴死,防止打紧螺钉后,蒙皮压不紧而晃动。

图11 双边卡扣断面

图12 BOSS柱断面

5 结论

综上所述,前保险杠侧角风道作为汽车空气动力学不可或缺的一部分,其结构设计会对整车燃油经济型和整车成本都有很大影响。而本文提出的前保险杠侧角风道空气动力学优化设计方案主要从结构设计、安装固定及成本几个方面来探讨其优化效果。

设计方案亮点总结如下:

1.风道背部设2个或多个排风口,可以在不影响降风阻的同时充分考虑避让轮罩固定点、停车辅助雷达支架、轮眉卡扣等结构。

2.优化风道前部为卡扣固定,在模具上直接成型,不仅成本低而且后期也方便调整。

3.风道后部采用BOSS柱,不仅成本低而且这里将风道蒙皮及轮罩固定在一起能增加保险杠侧边的强度,提升前保险杠的稳定性。